Kupfer, ein Metall, das seit Jahrtausenden wegen seiner bemerkenswerten elektrischen Leitfähigkeit und Formbarkeit geschätzt wird, erhält eine ganz neue Dimension im Bereich der Pulver aus Kupferlegierungen. Diese fein gemahlenen Metallpartikel, die für das bloße Auge oft unsichtbar sind, revolutionieren verschiedene Branchen mit ihren einzigartigen Eigenschaften und immer neuen Anwendungen. Schnallen Sie sich an, denn wir tauchen tief in die faszinierende Welt der Legierungspulver auf Kupferbasis ein!

Merkmale von Pulver aus Kupferlegierungen

Stellen Sie sich vor, Kupfer, der Leiter schlechthin, ist in Pulverform miniaturisiert. Das ist im Wesentlichen das, was Legierungspulver auf Kupferbasis sind. Aber jetzt kommt der Clou: Durch die Zugabe anderer Elemente wie Zinn, Zink oder Nickel können wir ein ganzes Spektrum von Eigenschaften erschließen, die über reines Kupfer hinausgehen.

Zu beachtende Hauptmerkmale:

- Zusammensetzung: Der Zauber liegt in der spezifischen Mischung. Kupfer bildet die Basis, aber die Zugabe von anderen Elementen wie Zinn (Bronze), Zink (Messing) oder Nickel (Kupfernickel) verändert die Eigenschaften dramatisch. Stellen Sie sich das wie ein Rezept vor - eine Prise Zinn erhöht die Festigkeit, eine Prise Zink verbessert die Bearbeitbarkeit und eine Prise Nickel erhöht die Korrosionsbeständigkeit.

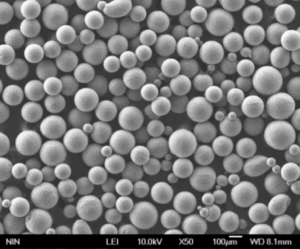

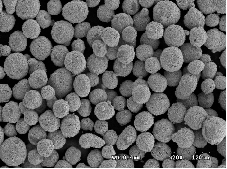

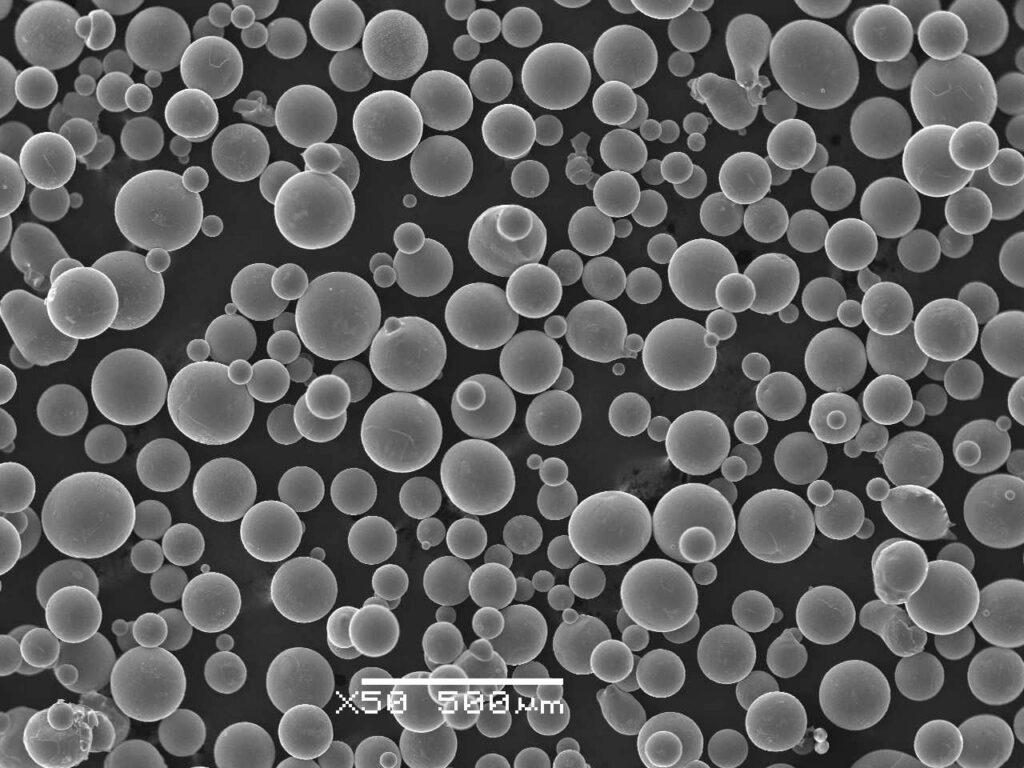

- Größe und Morphologie der Partikel: Die Größe und Form der Pulverpartikel haben einen erheblichen Einfluss auf das Endprodukt. Feinere Pulver, die in Mikrometern gemessen werden, erzeugen glattere Oberflächen nach Verfahren wie dem 3D-Druck, während gröbere Partikel für Anwendungen wie das Reibschweißen verwendet werden können. Stellen Sie sich vor, Sie bauen mit winzigen Legosteinen im Gegensatz zu groben Bauklötzen - je feiner das Pulver, desto komplizierter kann die endgültige Form sein.

- Fließfähigkeit: Genau wie beim Gießen von Sand im Vergleich zu Steinen ist die Fließfähigkeit des Pulvers für verschiedene Herstellungsverfahren entscheidend. Pulver mit guter Fließfähigkeit sind ideal für Verfahren wie das Metall-Spritzgießen (MIM), bei denen sich das Pulver frei bewegen muss, um komplizierte Formen zu füllen.

Eine breite Palette von Kupferlegierungspulvern, jedes mit einer einzigartigen Kombination von Eigenschaften:

- Elektrische Leitfähigkeit: Einige Kupferlegierungen wie z. B. Kupfer-Zinn (Bronze) haben zwar im Allgemeinen eine geringere Leitfähigkeit als reines Kupfer, eignen sich aber dennoch hervorragend für elektrische Bauteile.

- Festigkeit und Verschleißfestigkeit: Der Zusatz bestimmter Elemente wie Zinn oder Nickel erhöht die Festigkeit und Verschleißfestigkeit von Kupfer erheblich. Stellen Sie sich einen Kupfertopf vor - weich und leicht verbeulbar. Jetzt fügen Sie etwas Zinn hinzu, und schon haben Sie eine Bratpfanne aus Bronze, die auch den härtesten kulinarischen Kreationen gewachsen ist.

- Korrosionsbeständigkeit: Bestimmte Kupferlegierungen, wie z. B. Kupfer-Nickel, weisen eine hervorragende Korrosionsbeständigkeit auf und eignen sich daher ideal für Anwendungen in der Schifffahrt oder in Umgebungen mit aggressiven Chemikalien. Stellen Sie sich einen glänzenden Kupferpfennig vor, der mit dem Alter grün wird. Und jetzt stellen Sie sich einen glänzenden Nickel vor, der den Elementen trotzt.

- Bearbeitbarkeit: Entscheidend ist, wie gut sich das Pulver formen lässt. Messingpulver beispielsweise lässt sich hervorragend bearbeiten und eignet sich daher perfekt für komplizierte Bauteile, die eine präzise Formgebung erfordern.

Wenn die Hersteller diese Eigenschaften kennen, können sie das perfekte Kupferlegierungspulver für ihre spezifischen Anforderungen auswählen.

Das Herstellungsverfahren für Legierungspulver auf Kupferbasis

Wie entstehen diese kleinen Metallwunder? Es gibt verschiedene Verfahren zur Herstellung von Kupferlegierungspulvern, die jeweils ihre eigenen Vorteile und Anwendungen haben:

- Zerstäubung: Bei dieser Methode wird geschmolzenes Metall mit Hilfe von Hochdruckgas oder Wasserstrahlen in feine Tröpfchen zerlegt. Stellen Sie sich einen Feuerwerkskörper aus geschmolzenem Metall vor, der in eine Wolke aus winzigen Metalltröpfchen explodiert, die zu einem feinen Pulver erstarren. Dieses Verfahren eignet sich zur Herstellung eines breiten Spektrums von Pulvergrößen und -zusammensetzungen.

- Elektrolyse: Bei diesem Verfahren wird die Metalllegierung mit Hilfe von elektrischem Strom in einer Elektrolytlösung aufgelöst. Die Metallionen werden dann als feines Pulver auf einer Kathode abgeschieden. Stellen Sie sich eine Metallbatterie vor, bei der die Kupferlegierung aufgespalten und in eine neue Struktur - das Pulver - umgewandelt wird. Diese Methode bietet eine hohe Reinheit und eine gute Kontrolle über die Partikelgröße.

- Chemische Reduktion: Hier wird eine chemische Reaktion genutzt, um eine Metallverbindung in eine Pulverform umzuwandeln. Stellen Sie sich einen komplexen chemischen Handschlag zwischen verschiedenen Verbindungen vor, der zur Bildung des gewünschten Legierungspulvers auf Kupferbasis führt. Diese Methode eignet sich für die Herstellung spezifischer Legierungen mit einzigartigen Eigenschaften.

Die Wahl des Herstellungsverfahrens hängt von Faktoren wie den gewünschten Pulvereigenschaften, dem Produktionsvolumen und den Kosten ab.

Anwendungen von Pulver aus Kupferlegierungen

Pulver aus Kupferlegierungen revolutionieren mit ihrer Vielseitigkeit und ihren einzigartigen Eigenschaften verschiedene Branchen. Hier sind einige wichtige Anwendungsbereiche:

- Additive Fertigung (3D-Druck): Legierungspulver auf Kupferbasis öffnen die Türen für den 3D-Druck komplexer Metallkomponenten. Stellen Sie sich vor, Sie drucken einen komplizierten Kühlkörper oder einen kundenspezifischen elektrischen Anschluss direkt aus einer digitalen Datei. Im Vergleich zu herkömmlichen subtraktiven Fertigungsverfahren (z. B. Fräsen oder Zerspanen) bietet der 3D-Druck eine größere Gestaltungsfreiheit und weniger Abfall.

- Metall-Spritzgießen (MIM) (Fortsetzung): Stellen Sie sich vor, eine Form wird mit einem Pulver aus einer Kupferlegierung gefüllt, das mit einem Bindemittel vermischt und dann unter hohem Druck geformt wird. Sobald die Form geformt ist, wird das Bindemittel entfernt und ein komplexes Metallteil zurückgelassen. MIM ist ideal für die Massenproduktion kleiner, komplizierter Bauteile mit hervorragender Maßhaltigkeit und Oberflächengüte. Im Vergleich zu herkömmlichen Gießverfahren bietet MIM höhere Produktionsmengen und engere Toleranzen.

- Reibungsverschweißung: Pulver aus Kupferlegierungen werden zunehmend beim Reibschweißen eingesetzt. Bei diesem Verfahren wird das Pulver als Zwischenschicht zwischen zwei Bauteilen verwendet. Reibung und Hitze bringen das Pulver zum Schmelzen und verschmelzen die Komponenten miteinander. Stellen Sie sich vor, dass winzige Kupferpartikel wie metallischer Klebstoff verwendet werden, um starke, dauerhafte Schweißnähte zu erzeugen. Das Reibschweißen bietet mehrere Vorteile gegenüber herkömmlichen Schweißtechniken, z. B. minimale Wärmeverformung und die Möglichkeit, ungleiche Materialien zu verbinden.

- Elektrische Komponenten: Aufgrund ihrer guten elektrischen Leitfähigkeit und ihrer Fähigkeit, komplizierte Formen zu bilden, werden Pulver aus Kupferlegierungen in verschiedenen elektrischen Bauteilen verwendet. Stellen Sie sich vor, dass winzige Kupferpartikel die komplizierten Pfade für den Stromfluss bilden. Beispiele hierfür sind elektrische Steckverbinder, Kühlkörper für die Wärmeableitung in elektronischen Geräten und sogar Komponenten in Hochleistungstransformatoren. Hier sind Kupfer-Zinn- (Bronze) und Kupfer-Silber-Legierungen aufgrund ihres ausgewogenen Verhältnisses von Leitfähigkeit und anderen Eigenschaften eine beliebte Wahl.

- Bürstenindustrie: Pulver aus Kupferlegierungen werden für die Herstellung von Industriebürsten verwendet. Die Wahl der Legierung hängt von den gewünschten Eigenschaften ab. So bieten Kupfer-Zinn-Borsten (Bronze) eine gute elektrische Leitfähigkeit und Funkenfestigkeit, was sie ideal für den Einsatz in gefährlichen Umgebungen macht. Andererseits bieten Kupfer-Zink-Borsten (Messing) ein gutes Gleichgewicht zwischen Steifigkeit und Leitfähigkeit und eignen sich für allgemeine Reinigungsanwendungen.

- Lager: Legierungspulver auf Kupferbasis finden ihren Weg in die Welt der Lager. Durch die Beimischung von Schmierelementen in die Pulvermischung können die Hersteller selbstschmierende Lager herstellen. Stellen Sie sich winzige Kupferpartikel vor, die in ein Schmiermittel eingebettet sind und Reibung und Verschleiß verringern. Dadurch entfällt die Notwendigkeit einer externen Schmierung, was die Wartungskosten senkt und die Leistung in rauen Umgebungen verbessert.

Dies sind nur einige Beispiele für die sich ständig erweiternden Anwendungsmöglichkeiten von Pulvern aus Kupferlegierungen. Im Zuge des technologischen Fortschritts und der Entwicklung neuer Pulverherstellungsverfahren können wir in den kommenden Jahren noch mehr innovative Anwendungen für diese metallischen Wunderwerke erwarten.

Überlegungen bei der Auswahl Pulver aus Kupferlegierungen

Bei der großen Auswahl an Kupferlegierungspulvern ist die Auswahl des richtigen Pulvers für Ihre Anwendung von entscheidender Bedeutung. Hier sind einige wichtige Faktoren zu berücksichtigen:

- Gewünschte Eigenschaften: Was sind die wesentlichen Eigenschaften, die Sie benötigen? Ist es hohe elektrische Leitfähigkeit, außergewöhnliche Festigkeit oder hervorragende Korrosionsbeständigkeit? Wenn Sie Ihre Prioritäten kennen, können Sie Ihre Auswahl eingrenzen.

- Herstellungstechnik: Das gewählte Herstellungsverfahren (3D-Druck, MIM usw.) kann die idealen Pulvereigenschaften beeinflussen. So könnte der 3D-Druck feinere Pulver für glatte Oberflächen bevorzugen, während MIM mit etwas gröberen Partikeln gut funktionieren könnte.

- Kosten: Pulver aus Kupferlegierungen können je nach Zusammensetzung, Herstellungsverfahren und Partikelgröße erhebliche Kostenunterschiede aufweisen. Es ist wichtig, das richtige Gleichgewicht zwischen Kosten und gewünschten Eigenschaften zu finden.

- Verfügbarkeit: Nicht alle Legierungspulver auf Kupferbasis sind ohne weiteres erhältlich. Einige exotische Zusammensetzungen oder sehr feine Partikelgrößen erfordern möglicherweise Sonderbestellungen oder Vorlaufzeiten.

Beratung durch einen qualifizierten Lieferanten der Ihre spezifischen Bedürfnisse und die Feinheiten der Pulver aus Kupferlegierungen wird dringend empfohlen. Sie können Sie bei der Auswahl des optimalen Pulvers für Ihre Anwendung unterstützen.

FAQ

Im Folgenden finden Sie einige häufig gestellte Fragen zu Pulvern aus Kupferlegierungen, die in klarer und prägnanter Form beantwortet werden:

| Frage | Antwort |

|---|---|

| Welche Vorteile hat die Verwendung von Legierungspulvern auf Kupferbasis im Vergleich zu herkömmlichem massivem Kupfer? | Legierungspulver auf Kupferbasis bieten mehrere Vorteile: größere Designfreiheit beim 3D-Druck, die Möglichkeit zur Herstellung komplizierter, nahezu endkonturierter Teile mit MIM, Eignung für Anwendungen, die besondere Eigenschaften wie hohe Festigkeit oder Korrosionsbeständigkeit erfordern. |

| Was sind die Nachteile der Verwendung von Kupferlegierungspulvern? | Zu den potenziellen Nachteilen gehören: höhere Kosten im Vergleich zu Kupfer in loser Schüttung, Einschränkungen bei den verfügbaren Pulverzusammensetzungen oder Partikelgrößen, die Notwendigkeit spezieller Herstellungsverfahren und -anlagen. |

| Sind Pulver aus Kupferlegierungen sicher zu handhaben? | Im Allgemeinen sind Pulver aus Kupferlegierungen in ihrer Rohform nicht gefährlich. Einige Legierungen können jedoch Elemente enthalten, die besondere Sicherheitserwägungen erfordern. Lesen Sie immer das Sicherheitsdatenblatt (SDS) für das von Ihnen verwendete Pulver und befolgen Sie die empfohlenen Handhabungsverfahren. |

| Wie sehen die Zukunftsaussichten für Pulver aus Kupferlegierungen aus? | Die Zukunft von Pulvern aus Kupferlegierungen ist rosig! Im Zuge des technologischen Fortschritts können wir mit noch feineren Pulvern, neuen und innovativen Zusammensetzungen und effizienteren Herstellungsverfahren rechnen. |

mehr über 3D-Druckverfahren erfahren

Additional FAQs: Copper Based Alloy Powders

1) What copper alloy families are most common in powder form and why?

- Bronze (Cu-Sn) for wear resistance and bearings, brass (Cu-Zn) for machinability and cost, cupronickel (Cu-Ni) for marine corrosion resistance, and Cu-Cr-Zr/CuNiSi for high-strength electrical and heat-sink applications.

2) Which particle sizes and morphologies fit popular processes?

- Binder jetting: 10–45 µm spherical for flowability and packing.

- Laser PBF: 15–45 µm spherical, low O/N, high conductivity.

- MIM: 1–20 µm with tight PSD for high solids loading.

- Thermal spray: 10–90 µm spherical or agglomerated-sintered.

- PM press-and-sinter: -106 µm irregular/water-atomized for green strength.

3) How do alloying additions affect conductivity and strength?

- Zn and Sn reduce conductivity but increase strength/wear resistance; Ni boosts corrosion resistance and moderate strength; Cr/Zr or NiSi precipitation-hardening grades retain higher conductivity while improving yield strength after aging.

4) Are copper based alloy powders suitable for heat exchangers and EV components?

- Yes. Cu-Cr-Zr and CuNiSi powders are used for AM heat sinks, busbars, and induction tooling; bronze/brass powders serve in friction parts and connectors. Thermal management for SiC/GaN power electronics increasingly leverages Cu-alloy AM.

5) What storage and handling practices minimize oxidation and caking?

- Store sealed and dry (<30% RH), purge with nitrogen/argon after opening, use desiccants, avoid long exposure to air, and implement antistatic grounding and dust control. Follow SDS for alloy-specific hazards (e.g., nickel-containing powders).

2025 Industry Trends: Copper Based Alloy Powders

- Electronics thermal surge: Increased adoption of Cu-Cr-Zr and CuNiSi AM powders for compact heat sinks in AI servers and EV inverters.

- AM quality ramps: More suppliers offering vacuum/gas-atomized, low-oxygen spherical powders with certified powder genealogy for LPBF and binder jetting.

- Antimicrobial and marine: Renewed interest in Cu-Ni and Ag-doped bronzes for antimicrobial surfaces and seawater systems.

- Sustainability: OEMs request Environmental Product Declarations (EPDs) and recycled content documentation; closed-loop powder recycling expands.

2025 Market Snapshot (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Global Cu-alloy powder demand (kt) | ~185 | ~194 | ~205 | Growth in AM + MIM + thermal mgmt |

| AM-grade spherical Cu/Cu-alloy price (USD/kg) | 45–95 | 50–110 | 55–120 | Purity, PSD, low O/N drive price |

| Binder jetting share of Cu-alloy AM (%) | ~18 | ~22 | ~26 | Design for thermal parts accelerates |

| Typical O spec (AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.10 | Improved atomization + handling |

| Cu-Cr-Zr heat sink adoption (YoY) | +10% | +14% | +16–18% | AI/EV cooling demand |

| Recycled content in Cu powders (%) | 8–12 | 10-15 | 12–18 | Traceable recycled streams |

Sources:

- USGS Copper statistics: https://www.usgs.gov

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM/supplier notes (Höganäs, Sandvik/Osprey, GTP, Carpenter Additive) and sector market trackers

Latest Research Cases

Case Study 1: LPBF Cu-Cr-Zr Heat Sinks for High-Power SiC Inverters (2025)

Background: An EV OEM needed compact, high-conductivity heat sinks with internal lattice channels.

Solution: Used gas-atomized CuCr1Zr powder (D50 ~28 µm, O=0.08 wt%), high-power green/IR laser with build preheat; solution + aging to peak strength.

Results: Relative density 99.7%, thermal conductivity 330–360 W/m·K (RT), yield strength 320–360 MPa after aging; inverter baseplate temperature reduced by 12–15°C vs. machined Cu plate.

Case Study 2: Binder-Jetted Bronze Bearings with In-Situ Graphite Lubrication (2024)

Background: An industrial equipment supplier sought self-lubricating bushings with complex oil channels.

Solution: Binder jetting of Cu-10Sn powder blended with fine graphite; debind and sinter in protective atmosphere, followed by oil impregnation.

Results: Dimensional tolerance IT9–IT10 as-sintered, PV limit improved by 25% vs. pressed-sintered baseline; field life extended 1.6× in dusty environments.

Expert Opinions

- Prof. Cristina Pozo-López, Materials Engineering, Universidad Politécnica de Madrid

- “Precipitation-hardened Cu alloys like Cu-Cr-Zr balance conductivity and mechanical strength, which is critical for AM heat exchangers and high-current busbars.”

- Dr. John Lewandowski, Professor of Materials Science, Case Western Reserve University

- “Powder genealogy—capturing oxygen pickup and PSD shifts across reuse cycles—has become essential to predict shrinkage and conductivity in copper based alloy powders.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “Binder jetting of bronze and brass is moving into serial production for thermal and decorative components due to cost, speed, and good post-processing pathways.”

Practical Tools and Resources

- ASTM B243 (PM terminology), B214/B212 (sieve/flow), B213 (density), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), ISO 4497 (sieving), ISO 13320 (laser diffraction): https://www.iso.org

- USGS Copper Statistics and Information: https://www.usgs.gov

- Senvol Database for AM machine–material mapping: https://senvol.com

- Höganäs Knowledge Center and Sandvik Osprey datasheets (Cu-alloy powders)

- OSHA/NIOSH combustible dust safety: https://www.osha.gov, https://www.cdc.gov/niosh

- MatWeb for copper alloy property lookups: https://www.matweb.com

Last updated: 2025-08-25

Changelog: Added five focused FAQs; inserted 2025 market snapshot table with sources; provided two recent case studies; included expert opinions; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if USGS revises copper market >10%, new ASTM/ISO feedstock standards publish, or major OEMs release Cu-Cr-Zr AM qualifications for thermal parts