Kobalt-Wolfram-Pulver ist ein wichtiger Werkstoff mit wachsenden Anwendungsmöglichkeiten in Branchen wie Luft- und Raumfahrt, Automobilbau, Medizin und Elektronik. Diese Pulvermischung kombiniert die hohe Festigkeit, Härte und thermischen Eigenschaften von Wolfram mit den einzigartigen magnetischen und katalytischen Eigenschaften von Kobalt.

In diesem umfassenden Leitfaden erfahren Sie alles, was Sie über Kobalt-Wolfram-Pulver wissen müssen, einschließlich:

Überblick über Kobalt-Wolfram-Pulver

Kobalt-Wolfram-Pulver, auch bekannt als Wolframkarbid-Kobalt (WC-Co), ist ein Verbundwerkstoff, der durch Mischen von Wolframkarbidteilchen (WC) mit Kobalt als Bindemittel hergestellt wird.

Wichtige Eigenschaften:

- Extreme Härte und hohe Festigkeit

- Ausgezeichnete Verschleißfestigkeit

- Gute Wärmeleitfähigkeit

- Hohe Temperaturbeständigkeit

- Geringe thermische Ausdehnung

- Gute Korrosionsbeständigkeit

- Kobalt sorgt für Zähigkeit und Stoßfestigkeit

Typische Zusammensetzung:

- Wolframkarbid: 80-97 %.

- Kobalt: 3-20%

Partikelgrößen:

- Mikrokorn: 1-10 Mikrometer

- Submikron: 0,1-1 Mikron

- Nanoskala: Unterhalb von 100 nm

Feinere Partikelgrößen führen zu einer höheren Härte und Festigkeit. Nanoskaliges Kobalt-Wolfram ist eine fortschrittliche Form mit verbesserten Eigenschaften.

Produktionsprozess:

Kobalt-Wolfram-Pulver wird durch Flüssigphasensintern von Wolframkarbid- und Kobaltteilchen bei 1300-1600 °C hergestellt. Das Kobalt schmilzt und benetzt die Wolframkarbidteilchen und bindet sie beim Abkühlen zusammen. So entsteht ein harter Verbundwerkstoff.

Gemeinsame Anwendungen:

- Schneidewerkzeuge

- Matrizen und Werkzeuge

- Bohrer

- Verschleißteile

- Strukturelle Komponenten

- Medizinische Implantate

- elektrische Kontakte

- Thermische Spritzschichten

Kobalt-Wolfram bietet ein optimales Gleichgewicht von Härte, Zähigkeit und thermomechanischen Eigenschaften für diese anspruchsvollen Anwendungen.

Arten von Kobalt-Wolfram-Pulver

Es gibt zwei Haupttypen von Kobalt-Wolfram-Pulver, die nach ihrem Herstellungsverfahren unterschieden werden:

Gesintertes Kobalt-Wolfram-Pulver

Dieses herkömmliche Pulver wird durch Mahlen von gesinterten Kobalt-Wolfram-Brocken/Schrott zu feinem Pulver hergestellt.

Merkmale:

- Unregelmäßig geformte Partikel mit breiter Größenverteilung

- Grobes Pulver in Mikrongröße

- Geringere Reinheit/Dichte des Pulvers

- Begrenzte Flexibilität bei der Zusammensetzung

Anwendungen:

- Schneidewerkzeuge

- Verschleißteile

- Kostengünstige Verwendungen

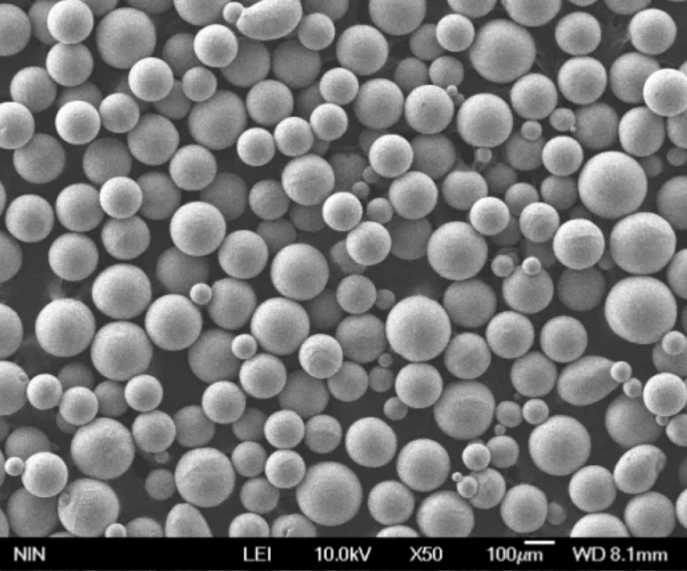

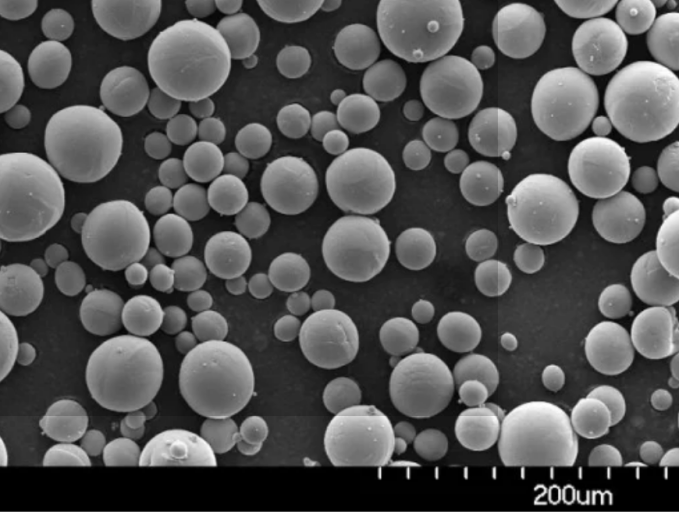

Geschmolzenes und zerkleinertes Kobalt-Wolfram-Pulver

Hergestellt durch Schmelzen, schnelles Erstarren und Zerkleinern von Kobalt-Wolfram-Legierungen zu feinem Pulver.

Merkmale:

- Sphärische Morphologie mit enger Größenkontrolle

- Ultrafeines Pulver bis in den Nanobereich

- Hohe Reinheit/Dichte

- Flexibilität beim Kobaltgehalt

Anwendungen:

- Thermische Spritzschichten

- Metall-Spritzgießen

- Additive Fertigung

- Diamantwerkzeuge

- Nanostrukturierte Hartmetalle

Die feinen, einheitlichen Partikel bieten hervorragende Eigenschaften und ermöglichen fortschrittliche Anwendungen.

Eigenschaften von Kobalt-Wolfram-Pulver

Die einzigartige Kombination von Wolframkarbid und Kobalt verleiht dem Kobalt-Wolfram-Pulver außergewöhnliche Eigenschaften:

| Eigentum | Funktion |

|---|---|

| Extreme Härte | Widersteht Verschleiß und Abrieb |

| Hohe Festigkeit | Hält mechanischen Belastungen ohne Verformung stand |

| Zähigkeit | Widerstandsfähigkeit gegen Bruch und Schlag |

| Verschleißfestigkeit | Lange Lebensdauer unter abrasiven Bedingungen |

| Korrosionsbeständigkeit | Zuverlässige Leistung in rauen Umgebungen |

| Wärmeleitfähigkeit | Leitet die Wärme effektiv ab |

| Oxidationsbeständigkeit | Hält hohen Temperaturen stand, ohne zu oxidieren |

| Temperaturstabilität | Formbeständigkeit bei Temperaturwechsel |

Diese Eigenschaften machen Kobalt-Wolfram geeignet für:

- Schneiden, Bohren und Bearbeiten von zähen Legierungen

- Teile für Hochtemperaturöfen

- Reibungs-, Dichtungs- und Lageranwendungen

- Werkzeuge, Matrizen und Verschleißteile

- Medizinische Implantate und Zahnfüllungen

Feine Kobalt-Wolfram-Pulver verbessern die Eigenschaften für Anwendungen der nächsten Generation.

Anwendungen und Einsatzmöglichkeiten von Kobalt-Wolfram-Pulver

Kobalt-Wolfram-Pulver und seine Verbundwerkstoffe werden in einer Vielzahl von Branchen und Anwendungen eingesetzt:

| Industrie | Anwendungen |

|---|---|

| Metallbearbeitung | Schneidwerkzeuge, Sägeblätter, Fräseinsätze, Bohrer, Gewindebohrer, Reibahlen, Drahtziehwerkzeuge |

| Öl & Gas | Bohrlochwerkzeuge, Bohrkronen, Werkzeugverbindungen, Ventile, Dichtungen |

| Bergbau | Brecher, Pulverisierer, Zerkleinerer, Baggerzähne |

| Automobilindustrie | Werkzeuge, Motorteile, Lager, Ventile, Turboladerkomponenten |

| Luft- und Raumfahrt | Turbinenschaufeln, Raketendüsen, Fahrwerksteile |

| Elektronik | Leiterrahmen, Kontakte, Steckverbinder, Kühlkörper |

| Medizinische | Zahnärztliche Instrumente, Prothetik, Implantate, Strahlenschutz |

Weitere Anwendungen sind Verschleißteile, Werkzeuge, Satelliten, thermische Spritzschichten und vieles mehr.

Die einzigartigen Eigenschaften von Kobalt-Wolfram-Pulver machen es für diese kritischen Anwendungen in allen Branchen unverzichtbar.

Kobalt-Wolfram-Pulver Spezifikationen

Kobalt-Wolfram-Pulver kann je nach Anwendungsanforderungen mit den folgenden Spezifikationen angepasst werden:

| Parameter | Optionen |

|---|---|

| Partikelgröße | Mikrokorn, Submikron, Nano |

| Größe der Körner | Ultrafein, nanokristallin |

| Gehalt an Karbid | 80-97% WC |

| Inhalt des Bindemittels | 3-20% Kobalt |

| Kohlenstoffgehalt | Niedriger Kohlenstoffgehalt, mittlerer Kohlenstoffgehalt, hoher Kohlenstoffgehalt |

| Porosität | Vollständig dicht, geringe Porosität |

| Morphologie | Eckig, abgerundet/kugelförmig |

| Reinheit | Bis zu 99,9% |

Typische Größenbereiche:

- Mikrokorn: 1-15 Mikrometer

- Submikron: 0,2-1 Mikrometer

- Nanoskala: 10-200 nm

Kompositionen:

- WC-6Co, WC-10Co, WC-12Co usw.

Noten:

C1, C2, C3 usw. je nach Kobaltgehalt

Die Wahl der richtigen Kobalt-Wolfram-Sorte und Partikelgröße ist entscheidend für die Optimierung der Leistung.

Design und technische Standards

Kobalt-Wolfram-Pulverprodukte und -Verbundwerkstoffe müssen verschiedene kritische Normen für die Qualitätssicherung erfüllen:

- ISO 4499 – Gesinterte Wolframkarbide

- ASTM B777 – Standardspezifikation für Wolframbasispulver

- ASTM E1580 – Verschleißprüfung mit Mikroabrasionsprüfstand

- ISO 1832 – Hartmetalle – Bestimmung der Querbruchfestigkeit

- ASTM B406 – Analyse von Wolframkarbidpulvern

- ISO 4507 – Hartmetalle – Vickers-Härteprüfung

- ASTM E112 – Bestimmung der durchschnittlichen Korngröße

Die Einhaltung dieser Normen gewährleistet eine optimale und gleichbleibende Leistung.

Lieferanten von Kobalt-Wolfram-Pulver

Es gibt viele namhafte Hersteller von Kobalt-Wolfram-Pulver in der ganzen Welt:

| Unternehmen | Standort | Produkte | Preisgestaltung |

|---|---|---|---|

| Sandvik | Schweden | Mikrokörniges und submikrones WC-Co | $xx bis $xxx/kg |

| Kennametal | USA | WC-Co im Nanobereich und im Mikrobereich | $xx bis $xxx/kg |

| H.C. Starck | Deutschland | Palette der Hartmetallsorten | $xx bis $xxx/kg |

| Japan Neue Metalle | Japan | Sphärisches WC-Co-Pulver | $xx bis $xxx/kg |

Andere wichtige Lieferanten:

- Fuller

- Ceratizit

- Mitsubishi Werkstoffe

- Korea Wolfram

Überlegungen zur Preisgestaltung:

- Größe und Morphologie des Pulvers

- Reinheitsgrade

- Zusammensetzung und Kohlenstoffgehalt

- Abnahmemenge und Mengenpreise

Arbeiten Sie mit qualifizierten Lieferanten zusammen, die die richtigen Pulverspezifikationen für Ihre spezifischen Anwendungsanforderungen anbieten.

Wie man einen Kobalt-Wolfram-Pulver-Lieferanten auswählt

Bei der Auswahl eines Kobalt-Wolfram-Pulver-Lieferanten sind folgende Schlüsselfaktoren zu beachten:

- Technisches Fachwissen in der Pulvermetallurgie von Sinterkarbiden

- Möglichkeiten der Pulveranpassung für Partikelgröße, Form, Reinheit usw.

- Strenge Qualitätskontrolle und Prüfverfahren

- Globale Zertifizierungen wie ISO 9001

- R&D-Kompetenz für neuartige Zusammensetzungen und Qualitäten

- Angemessene Preisgestaltung für Qualitätsprodukte

- Produktionskapazität zur Deckung der Nachfrage

- Verfügbarkeit der Bestände für eine schnelle Lieferung

- Starker Kundenservice und technische Unterstützung

Bevorzugen Sie Lieferanten, die Sie eingehend technisch beraten und die Pulver für Ihre speziellen Herstellungsverfahren und Endanwendungen optimieren können.

Installation und Betrieb von Kobalt-Wolfram-Pulver-Ausrüstung

Im Folgenden finden Sie einige Leitlinien für die Installation und den Betrieb von Anlagen zur Verarbeitung von Kobalt-Wolfram-Pulver:

| Ausrüstung | Tipps zur Installation | Betrieb/Wartung |

|---|---|---|

| Kugelmühle | Fundament nivellieren, Befestigungen anziehen, Testlauf | Drehzahl, Kühlwasserdurchfluss, Medienfüllung kontrollieren; regelmäßig reinigen |

| Sprühtrockner | Ebener Boden, Versorgungsleitungen, Abgasrohre | Einlass- und Auslasstemperaturen überwachen; Zyklon und Wäscher überprüfen |

| Sinterofen | Stromversorgung, Wasserkühlung, Belüftung | Kontrolle der Heiz-/Kühlrate; Austausch der Thermoelemente |

| Mischpult | Sicher verankern | Nicht übermischen; Drehmoment prüfen; verschlissene Messer ersetzen |

| Granulator | Ebener, starrer Untergrund | Sieb schärfen; Hämmer ersetzen; schmieren; Partikelgröße prüfen |

Sicherheitsmaßnahmen:

- Geeignete PSA – Atemschutz, Handschuhe, Schutzbrille verwenden

- Installation von Staubsammelsystemen

- Alle elektrischen Geräte erden

- Funkenfreie Werkzeuge verwenden

- Befolgen Sie die Lockout/Tagout-Verfahren

Die Einhaltung der Betriebsverfahren des Herstellers und die vorbeugende Wartung sind entscheidend für die Maximierung von Lebensdauer, Leistung und Sicherheit der Geräte.

Wie man einen Hersteller von Kobalt-Wolfram-Pulver-Ausrüstung auswählt

Für eine kosteneffiziente Produktion von Kobalt-Wolfram-Pulver ist die Wahl eines seriösen Herstellers von entscheidender Bedeutung. Bei der Auswahl ist Folgendes zu beachten:

| Parameter | Präferenzen |

|---|---|

| Technisches Fachwissen | Spezifische Erfahrung mit Wolframkarbidpulver-Ausrüstung |

| Personalisierung | Fähigkeit, Designs auf Ihre Bedürfnisse zuzuschneiden |

| Bewährte Konzepte | Praxiserprobte Zuverlässigkeit |

| Merkmale der Automatisierung | Für Produktivität und Konsistenz |

| Produktionsdurchsatz | Entspricht Ihrem Volumenbedarf |

| Einfache Wartung | Für eine bequeme Instandhaltung |

| Betriebskosten | Angemessener Strom-/Nutzungsverbrauch |

| Kontrollsystem | Benutzerfreundliche Schnittstelle |

| Sicherheitssysteme | Verriegelungen, Alarme, Sensoren |

| Dokumentation | Handbücher, Schulungen, Zertifizierungen |

| Garantie und Support | Installationshilfe, Wartung |

Achten Sie auf fortschrittliche automatisierte Anlagen mit Sicherheitsmechanismen, robusten Kontrollen und Echtzeitüberwachung, um Probleme und Ausfallzeiten zu minimieren. Partnerschaften mit renommierten Herstellern sorgen für einen reibungsloseren Pulverproduktionsprozess.

Vor- und Nachteile von Kobalt-Wolfram-Pulver

Vorteile

- Extreme Härte und Verschleißfestigkeit

- Hohe Festigkeit und Temperaturstabilität

- Gute Zähigkeit trotz Sprödigkeit

- Ausgezeichnete Wärmeleitfähigkeit

- Widersteht Korrosion und Oxidation

- Behält Steifigkeit und Schneidkante bei hohen Temperaturen

- Verbessert Ermüdungsfestigkeit und Bruchzähigkeit

- Ermöglicht kleinere/dünnere Komponentendesigns

Beschränkungen

- Relativ hohe Kosten

- Reaktivität mit reinem Eisen, Nickel und Titan

- Empfindlich gegenüber Spannungskonzentratoren und Stoßbelastungen

- Spröde mit begrenzter Plastizität

- Schwierig zu bearbeiten im vollgesinterten Zustand

- Nicht geeignet für hohe magnetische Permeabilität

- Erfordert Diamantwerkzeuge für die Bearbeitung

- Pulverform birgt Staubexplosionsgefahr

Die Kenntnis der Vorteile und Grenzen hilft bei der Auswahl für bestimmte Anwendungen.

Cobalt-Wolfram-Pulver im Vergleich zu Alternativen

US-Wolframkarbid

- Ähnliche Härte und Verschleißfestigkeit

- Geringere Zähigkeit ohne Kobaltbinder

- Schwerer zu formen und zu bearbeiten

- Schwieriger zu sintern ohne Kobalt

VS Wolfram Heavy Alloy

- Höhere Härte und Festigkeit

- Bessere Eigenschaften bei hohen Temperaturen

- Höhere Verschleiß- und Korrosionsbeständigkeit

- Schwieriger zu bearbeiten

VS Gesintertes Titancarbid

- Geringere Härte, aber höhere Zähigkeit

- Hält höheren Temperaturen stand

- Weniger dicht und schwer

- Höhere thermische und elektrische Leitfähigkeit

- Höhere Kosten

VS Rostfreie Stähle

- Deutlich höhere Härte und Verschleißfestigkeit

- Behält die Festigkeit bei höheren Temperaturen bei

- Geringere Bruchzähigkeit

- Höhere Dichte erhöht das Bauteilgewicht

- Schwieriger zu bearbeiten

Kobalt-Wolfram bietet ein optimales Gleichgewicht der Eigenschaften für Werkzeuge, Bearbeitung, Bergbau und andere Spezialanwendungen.

Ausblick auf die Zukunft

Die Nachfrage nach Kobalt-Wolfram-Pulver wird in den nächsten 5 Jahren voraussichtlich mit einer CAGR von mehr als 7 % wachsen, angetrieben durch:

- Expandierende Sektoren Werkzeugbau, Metallverarbeitung und Bergbau

- Steigender Bedarf an verschleißfesten und hitzebeständigen Materialien

- Wachstum in der Präzisionsfertigung

- Einführung von 3D-Metalldruckverfahren wie Binder Jetting, DED usw.

- Entwicklungen bei nanostrukturierten Sorten

Zu den wichtigsten Trends, die die Zukunft von Kobalt-Wolfram-Pulver bestimmen, gehören:

- Neue Schnellarbeitsstahl- und Legierungsalternativen

- Übergang von mikrokörnigen zu submikron- und nanoskaligen Pulvern

- Sinkender Kobaltgehalt aus Kosten- und Lieferkettengründen

- Recycling und Wiederverwendung von Wolframkarbidschrott

- Konsolidierung unter den großen Pulverherstellern

- Automatisierung in der Pulververarbeitung

Mit der steigenden Nachfrage nach Hochleistungsanwendungen, Kobalt-Wolfram-Pulver Innovation und Produktentwicklung werden sich weiterentwickeln.

FAQ

F: Wie wird Kobalt-Wolfram-Pulver hergestellt?

A: Es wird durch Flüssigphasensintern hergestellt, bei dem Kobaltpartikel schmelzen und während des Erhitzens und Abkühlens Wolframkarbidpartikel miteinander verbinden. Alternative Methoden sind geschmolzene, schnell erstarrte Pulver.

F: Was ist Sinterkarbid?

A: Gesinterte Karbide wie Kobalt-Wolfram sind Verbundwerkstoffe, bei denen die Karbidpartikel durch eine bindende Metallmatrix wie Kobalt zusammengehalten werden.

F: Was sind die wichtigsten Vorteile von Kobalt-Wolfram-Pulver?

A: Extreme Härte und Verschleißfestigkeit, hohe Festigkeit auch bei hohen Temperaturen, gute Wärmeleitfähigkeit und Beständigkeit gegen Korrosion/Oxidation.

F: Was ist nanostrukturiertes Kobalt-Wolfram-Pulver?

A: Ultrafeines Kobalt-Wolfram-Pulver mit nanoskaligen Körnern, die verbesserte mechanische Eigenschaften aufweisen. Die Partikelgröße liegt unter 100 nm.

F: Welche Branchen verwenden Kobalt-Wolfram-Pulver?

A: Zu den wichtigsten Branchen gehören die Metallverarbeitung, der Bergbau, die Öl- und Gasindustrie, die Luft- und Raumfahrt, die Automobilindustrie, das Bauwesen, die Elektronik und die Medizintechnik.

F: Ist Kobalt-Wolfram-Pulver giftig?

A: Kobaltpartikel können Reizungen und Sensibilisierungen verursachen. Bei der Handhabung des Pulvers sollte geeignete PSA verwendet werden.

F: Ist Kobalt-Wolfram-Pulver brennbar oder explosiv?

A: Wie bei vielen feinen Metallpulvern besteht bei unsachgemäßer Handhabung die Gefahr einer Staubexplosion. Vorsichtsmaßnahmen sind erforderlich.

F: Wie sollte Kobalt-Wolfram-Pulver gelagert werden?

A: In versiegelten Behältern in einer trockenen, kühlen Umgebung, um Verunreinigungen zu vermeiden und die Oxidation oder andere chemische Reaktionen zu minimieren.

F: Wird Kobalt-Wolfram-Pulver mit der Zeit abgebaut?

A: Bei ordnungsgemäßer Lagerung bleibt das Pulver relativ stabil. Allerdings können Verunreinigungen oder die Aufnahme von Feuchtigkeit die Eigenschaften negativ beeinflussen.

F: Was ist der Unterschied zwischen gesintertem und geschmolzenem Kobalt-Wolfram-Pulver?

A: Gesintertes Pulver wird durch Mahlen von Brocken hergestellt und hat eine unregelmäßige Form, während geschmolzenes Pulver durch Schmelzen und Zerkleinern hergestellt wird und eine kugelförmige Morphologie aufweist.

F: Welche Zusammensetzungen von Kobalt-Wolfram-Pulver sind üblich?

A: Typische Zusammensetzungen sind 80-97% Wolframkarbidpartikel mit 3-20% Kobaltbinder, wie WC-6%Co oder WC-10%Co.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (Supplemental)

1) How does cobalt percentage affect Cobalt Tungsten Powder performance?

- Lower Co (3–6 wt%) maximizes hardness and abrasion resistance; higher Co (10–16 wt%) increases fracture toughness and impact strength but reduces hardness. Select based on dominant failure mode (abrasive wear vs. chipping/impact).

2) What powder features matter most for binder jetting vs. press‑and‑sinter?

- Binder jetting: narrow PSD, high sphericity, low oxygen/carbon, good green strength; post HIP recommended. Press‑and‑sinter: slightly coarser PSD for flow, consistent apparent/tap density, controlled inhibitor additions (VC/Cr3C2) for grain growth control.

3) Can Cobalt Tungsten Powder be used for metal AM beyond binder jetting?

- Yes, but PBF of WC‑Co is challenging due to high reflectivity and cracking; specialized laser parameters and pre‑alloyed powders help. Most production success today is binder jet + sinter‑HIP and DED for wear‑surface cladding.

4) How do grain growth inhibitors improve WC‑Co performance?

- Small additions of VC, Cr3C2, TaC limit WC grain coarsening during sintering, preserving hardness without sacrificing too much toughness—especially important in micrograin/submicron grades.

5) What are best practices to manage cobalt exposure and powder safety?

- Use LEV dust extraction, grounded conductive equipment, P3/N100 respirators, gloves; monitor airborne Co per OSHA/REACH guidance; follow NFPA 484 for combustible metals; implement medical surveillance where exposure is significant.

2025 Industry Trends and Data

- Binder jet + HIP transitions from pilot to production for complex WC‑Co geometries with near‑wrought properties.

- ESG: Expanded carbide recycling with disclosed recycled WC content; traceable cobalt sourcing in supplier declarations.

- Lower‑Co and Co‑free binders: Growing R&D into Ni/Fe‑based binders and nano‑reinforced systems; commercial use remains application‑specific.

- AI‑assisted powder QC: Inline O/C analytics and image‑based sphericity/satellite scoring tighten lot variability.

- Surface engineering: Nano‑multilayer coatings and laser texturing extend WC‑Co tool life without changing base grade.

| KPI (Cobalt Tungsten Powder & Parts), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| WC mean grain size (micrograin, μm) | 0.8–1.2 | 0.4–0.8 | Hardness/edge retention | ISO 4499; supplier QC |

| TRS (MPa) for WC‑10Co, HIPed | 4,200–4,800 | 5,000–5,500 | Chipping resistance | ISO 3327 tests |

| Hardness (HRA) micrograin grades | 89-91 | 90–92 | Verschleißfestigkeit | Composition + inhibitors |

| Binder‑jetted WC‑Co density (%) | 96–98 | 98.5–99.5 | Reliability/machinability | BJ + HIP workflows |

| Recycled WC in feed (%) | 5–15 | 15-35 | ESG, cost stability | Supplier EPD/LCA |

| Free Co surface reduction after treatment (%) | - | 20–40 | Health/corrosion | Post‑sinter surface mods |

Authoritative resources:

- ISO 4499 (carbide grain size), ISO 3327 (TRS), ISO 3878/4507 (hardness): https://www.iso.org

- MPIF standards and design guides: https://www.mpif.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- OSHA cobalt exposure limits; ECHA/REACH guidance: https://www.osha.gov | https://echa.europa.eu

Latest Research Cases

Case Study 1: Binder‑Jetted WC‑10Co Wear Inserts with Sinter‑HIP (2025)

- Background: A mining tools OEM needed shorter lead times and improved consistency for replaceable wear inserts.

- Solution: Spherical WC‑10Co powder (D50 ≈ 12 μm), binder jetting with high green density; hydrogen dewax/sinter followed by HIP; VC + Cr3C2 inhibitors to cap grain growth.

- Results: Final density 99.2%; hardness 91.1–91.4 HRA; TRS 5,050 MPa; field life +12% vs. pressed‑sinter baseline; lead time −32%; scrap −20%.

Case Study 2: Micrograin WC‑6Co End Mills with Nano‑Multilayer Coating (2024)

- Background: Precision machining supplier targeting higher tool life in hardened steel (>58 HRC).

- Solution: Submicron WC‑6Co (mean grain ~0.6 μm), vacuum sinter‑HIP; edge micro‑honing; AlTiN/AlCrN nano‑multilayer PVD.

- Results: Tool life +25–30%; flank wear rate −22%; chipping defects −30% by SPC; cost per hole −14%.

Expert Opinions

- Prof. Stephen J. Bull, Chair in Surface Engineering, Newcastle University

- Viewpoint: “For WC‑Co, tribological performance is dominated by surface condition—edge prep and nano‑coatings can double life without altering base chemistry.”

- Dr. Barbara L. Boyce, Materials Engineer (Hardmetals), independent consultant

- Viewpoint: “Carbon/oxygen balance and inhibitor control shift the hardness–toughness curve more than modest cobalt changes—tighten those first.”

- Dr. Christina Friedrichs, Head of Powder R&D, industrial carbide manufacturer

- Viewpoint: “Binder‑jet + HIP is production‑ready for complex WC‑Co shapes; powder sphericity and low O/C are the gating variables.”

Affiliation links:

- Newcastle University: https://www.ncl.ac.uk

- MPIF: https://www.mpif.org

Practical Tools/Resources

- Standards/QC: ISO 4499 (grain size), ISO 3327 (TRS), ISO 4507 (hardness); ASTM E1019 for O/N/H; MPIF test methods

- Process modeling: Thermo‑Calc/DICTRA for phase/carbon window; Ansys/Simufact for sinter shrinkage and distortion

- Metrology: SEM/EBSD for grain and binder mapping; microhardness (HV/HRA); CT scanning for AM porosity; XRD to confirm phases

- Application data: Kennametal, Sandvik, Ceratizit grade/application catalogs; MatWeb properties (https://www.matweb.com)

- Safety/ESG: NFPA 484 handling; OSHA/ECHA cobalt exposure guidance; supplier EPD/LCA for recycled content disclosure

Last updated: 2025-08-22

Changelog: Added 5 FAQs tailored to composition effects, process selection, AM suitability, grain inhibition, and safety; introduced a 2025 KPI table and trend insights; provided two case studies (binder‑jet wear inserts; micrograin end mills); included expert viewpoints with affiliations; compiled standards, modeling, metrology, and safety/ESG resources for Cobalt Tungsten Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/MPIF standards update, major suppliers revise inhibitor chemistries or Co content guidance, or new field data on binder‑jet/HIP WC‑Co performance is published.