Einführung

Die Welt der Fertigung entwickelt sich ständig weiter, und einer der bedeutendsten Fortschritte der letzten Zeit war das Aufkommen der additiven Fertigung, im Volksmund auch als 3D-Druck bekannt. Diese revolutionäre Technik ermöglicht die Herstellung komplizierter und komplexer Formen mit noch nie dagewesener Präzision. Unter den unzähligen Materialien, die in der additiven Fertigung verwendet werden, sticht Wolfram aufgrund seiner außergewöhnlichen Eigenschaften und Anwendungen hervor. In diesem Artikel werden wir die faszinierende Welt der Additive Fertigung mit Wolfram und wie sie verschiedene Branchen umgestaltet.

Was ist die additive Fertigung von Wolfram?

Die additive Fertigung, auch bekannt als 3D-Druck, ist ein Verfahren, bei dem dreidimensionale Objekte Schicht für Schicht aus einem digitalen Modell aufgebaut werden. Im Gegensatz zu herkömmlichen subtraktiven Verfahren, bei denen Material aus einem massiven Block geschnitten oder gebohrt wird, ermöglicht die additive Fertigung die präzise Zugabe von Material, was zu minimalem Abfall und maximaler Designflexibilität führt.

Wolfram in der additiven Fertigung verstehen

Was ist Wolfram?

Wolfram, das im Periodensystem durch das Symbol W gekennzeichnet ist, ist ein bemerkenswertes Metall, das für seine außergewöhnliche Härte und seinen hohen Schmelzpunkt bekannt ist. Aufgrund seiner Dichte, die mit der von Gold vergleichbar ist, wird es oft als Schwermetall bezeichnet. Die additive Fertigung von Wolfram findet in verschiedenen Branchen Anwendung, von der Luft- und Raumfahrt und Verteidigung bis hin zur Elektronik und Medizin.

Eigenschaften von Wolfram

Wolfram verfügt über eine Reihe von Eigenschaften, die es ideal für die additive Fertigung machen. Zu diesen Eigenschaften gehören der hohe Schmelzpunkt, die ausgezeichnete Wärmeleitfähigkeit, der niedrige Wärmeausdehnungskoeffizient und die hervorragende mechanische Festigkeit.

Wolfram in der traditionellen Fertigung

Bevor wir uns mit der additiven Fertigung mit Wolfram befassen, ist es wichtig zu verstehen, wie dieses Metall in traditionellen Fertigungsverfahren verwendet wurde. Wolfram hat eine lange Geschichte von Anwendungen in der Herstellung von elektrischen Drähten, Fäden und verschiedenen Legierungen wie Stahl und Superlegierungen.

Additive Fertigungstechniken mit Wolfram

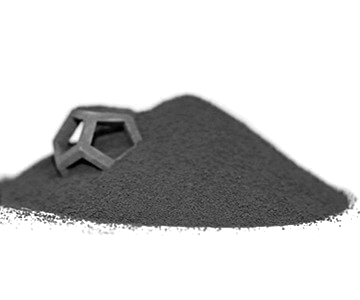

Powder Bed Fusion (PBF)

Eines der beliebtesten additiven Fertigungsverfahren mit Wolfram ist das Pulverbettschmelzen. Bei diesem Verfahren wird eine dünne Schicht Wolframpulver aufgetragen und mit einem Hochenergielaser oder Elektronenstrahl selektiv aufgeschmolzen. Der Prozess wird Schicht für Schicht wiederholt, so dass ein festes, dichtes und kompliziertes Wolframbauteil entsteht.

Gerichtete Energieabscheidung (DED)

Die gerichtete Energieabscheidung ist ein weiteres additives Fertigungsverfahren, bei dem Wolfram zum Einsatz kommt. Bei dieser Technik wird eine fokussierte Energiequelle, z. B. ein Laser- oder Elektronenstrahl, verwendet, um Wolframdraht oder -pulver zu schmelzen, das präzise auf ein Substrat aufgebracht wird, um das gewünschte Objekt herzustellen.

Binder Jetting

Binder Jetting ist ein einzigartiges additives Fertigungsverfahren, bei dem Schichten von Wolframpulver mit Hilfe eines Bindemittels selektiv miteinander verbunden werden. Das ungebundene Pulver wird entfernt, und die gebundenen Schichten werden gesintert, um das endgültige Teil herzustellen.

Material-Extrusion

Bei der Materialextrusion, auch bekannt als Fused Deposition Modeling (FDM), wird ein kontinuierlicher Strang aus wolframgefülltem Thermoplast extrudiert und Schicht für Schicht in die gewünschte Form gebracht.

Anwendungen der additiven Fertigung mit Wolfram

Luft- und Raumfahrtindustrie

Die bemerkenswerten Eigenschaften von Wolfram, wie hohe Festigkeit und Dichte, machen es zu einem wertvollen Werkstoff in der Luft- und Raumfahrtindustrie. Die additive Fertigung ermöglicht die Herstellung von leichten und dennoch robusten Bauteilen, die in Flugzeugen und Raumfahrzeugen verwendet werden.

Medizinischer Sektor

Im medizinischen Bereich hat die additive Fertigung mit Wolfram neue Möglichkeiten für die Herstellung von patientenspezifischen Implantaten, chirurgischen Instrumenten und Zahnersatz eröffnet, was zu besseren Behandlungsmöglichkeiten und besseren Ergebnissen für die Patienten führt.

Energie und Stromerzeugung

Wolfram spielt eine entscheidende Rolle im Energie- und Stromerzeugungssektor, wo Komponenten wie Turbinenschaufeln, Wärmetauscher und Teile von Kernreaktoren von der Präzision und Effizienz der additiven Fertigung profitieren.

Vorteile der additiven Fertigung mit Wolfram

Komplexe Geometrien

Die additive Fertigung ermöglicht die Herstellung komplizierter und komplexer Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu erreichen sind.

Materialeffizienz

Bei der additiven Fertigung werden Wolfram und andere Werkstoffe effizienter eingesetzt, da das Verfahren das endgültige Teil Schicht für Schicht aufbaut und so den Ausschuss minimiert.

Anpassung und Prototyping

Die Flexibilität der additiven Fertigung ermöglicht ein schnelles Prototyping und eine schnelle Anpassung, was eine schnellere Produktentwicklung und Iteration ermöglicht.

Weniger Abfall und geringere Umweltbelastung

Als nachhaltiges Fertigungsverfahren produziert die additive Fertigung weniger Abfall, reduziert den Energieverbrauch und hat geringere Umweltauswirkungen als herkömmliche Verfahren.

Herausforderungen und Grenzen der additiven Fertigung mit Wolfram

Hoher Schmelzpunkt und hohe Wärmeleitfähigkeit

Der hohe Schmelzpunkt und die Wärmeleitfähigkeit von Wolfram stellen bei der additiven Fertigung eine Herausforderung dar und erfordern spezielle Geräte und eine präzise Temperaturkontrolle.

Pulverhandhabung und Sicherheitsaspekte

Wolframpulver kann bei unvorsichtigem Umgang gefährlich sein und erfordert daher strenge Sicherheitsmaßnahmen und spezielle Ausrüstung für die Handhabung und Verarbeitung.

Oberflächenbehandlung und Nachbearbeitung

Das Erreichen einer glatten Oberfläche bei Wolframteilen kann eine Herausforderung sein und erfordert oft zusätzliche Nachbearbeitungsschritte, um die gewünschten Spezifikationen zu erfüllen.

Aktuelle Forschung und Innovationen in der additiven Fertigung mit Wolfram

Der Bereich der additiven Fertigung mit Wolfram entwickelt sich ständig weiter, wobei sich die laufende Forschung auf die Verbesserung des Verfahrens, die Erforschung neuer Anwendungen und die Entwicklung fortschrittlicher Materialien konzentriert.

Zukunftsperspektiven der additiven Fertigung mit Wolfram

Da die Technologie der additiven Fertigung immer ausgereifter und zugänglicher wird, dürfte der Einsatz von Wolfram in verschiedenen Branchen zunehmen und zu weiteren Innovationen und Optimierungen des Verfahrens führen.

Schlussfolgerung

Die additive Fertigung mit Wolfram hat sich zu einer bahnbrechenden Technologie entwickelt, die die Art und Weise der Herstellung von Metallkomponenten revolutioniert. Seine einzigartigen Eigenschaften in Verbindung mit der Vielseitigkeit der additiven Fertigung haben zahlreiche Möglichkeiten in Branchen wie Luft- und Raumfahrt, Gesundheitswesen und Energieerzeugung eröffnet. Die Fähigkeit, komplexe Geometrien zu erzeugen, den Materialabfall zu reduzieren und Teile individuell anzupassen, hat die additive Fertigung mit Wolfram zu einem Wendepunkt in der modernen Fertigung gemacht.

FAQs

F1: Was macht Wolfram zu einem idealen Material für die additive Fertigung?

Die außergewöhnlichen Eigenschaften von Wolfram, wie der hohe Schmelzpunkt, die Wärmeleitfähigkeit und die mechanische Festigkeit, machen es zu einem idealen Material für die additive Fertigung. Es ermöglicht die Herstellung von robusten und komplizierten Teilen mit Präzision.

F2: Wie wird durch die additive Fertigung mit Wolfram der Materialabfall reduziert?

Bei der additiven Fertigung werden die Teile Schicht für Schicht aufgebaut, wobei nur die benötigte Menge an Material verwendet wird. Dadurch wird der Materialabfall im Vergleich zu herkömmlichen Fertigungsverfahren erheblich reduziert.

F3: Ist die additive Fertigung mit Wolfram sicher in der Handhabung und Verarbeitung?

Wolframpulver kann bei unsachgemäßer Handhabung gefährlich sein. Angemessene Sicherheitsmaßnahmen und spezielle Ausrüstung sind für eine sichere Handhabung und Verarbeitung bei der additiven Fertigung unerlässlich.

F4: Was sind einige der Herausforderungen bei der additiven Fertigung mit Wolfram?

Zu den Herausforderungen gehören die Beherrschung des hohen Schmelzpunkts und der Wärmeleitfähigkeit von Wolfram, die Erzielung glatter Oberflächen und die Gewährleistung der Sicherheit bei der Handhabung des Pulvers.

F5: Welche Branchen profitieren am meisten von der additiven Fertigung mit Wolfram?

Die Luft- und Raumfahrt, die Medizintechnik und der Energiesektor gehören zu den Branchen, die am meisten von der additiven Fertigung mit Wolfram profitieren, dank seiner einzigartigen Eigenschaften und Vielseitigkeit.

mehr über 3D-Druckverfahren erfahren

Additional FAQs About additive manufacturing tungsten

1) Which AM processes work best for tungsten and why?

- Electron Beam Melting (EBM) and Directed Energy Deposition (DED—laser/e-beam) are most mature because high preheat and vacuum/inert conditions mitigate cracking, evaporation, and oxidation. Binder Jetting + sinter/HIP is promising for large or complex shapes with lower thermal stress.

2) What powder specifications are recommended for tungsten in PBF?

- Spherical powder, PSD 15–45 µm (fine feature) or 20–63 µm (general), sphericity ≥0.93, satellites ≤5%, and oxygen ≤0.05–0.15 wt% depending on application. Low hollow fraction verified by CT improves density and reduces spatter.

3) How do you control cracking and residual stress in tungsten AM?

- Use high build preheat (EBM often 800–1000°C equivalent), reduce scan speed/adjust hatch spacing, apply contour-first strategies, and perform stress-relief or HIP post-processing. For laser PBF, consider elevated plate heating and tailored scan vectors.

4) Can tungsten be alloyed or blended to improve printability?

- Yes. W‑Ni‑Fe (heavy alloy), W‑Cu (cermet), W‑Re, and W‑Ta systems improve toughness or thermal properties and ease processing. Binder Jetting and DED also enable graded W‑Cu or W‑Mo structures for thermal management.

5) What are the leading applications of additive manufacturing tungsten today?

- Radiation shielding and collimators, high‑temperature rocket nozzle throats/inserts, plasma‑facing components, X‑ray anodes, hot‑zone tooling, and wear/erosion resistant or high thermal load components in energy and semiconductor equipment.

2025 Industry Trends for additive manufacturing tungsten

- Process windows mature: More validated EBM/DED parameters for pure W and W‑based alloys reduce cracking and porosity.

- Binder Jetting scale-up: Larger near‑net W and W‑Cu components with optimized debind/sinter/HIP cycles enter production.

- Data-rich CoAs: CT‑based hollow fraction and image‑based satellite counts added to tungsten powder certificates.

- Thermal management parts: Growth in W‑Cu graded heat spreaders for power electronics and semiconductor tools.

- Sustainability: Increased powder recycling with oxygen/hydrogen trending; regional atomization reduces lead times.

2025 Market and Technical Snapshot (additive manufacturing tungsten)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM‑grade spherical W powder price | $120–$250/kg (99.9%); W‑Cu/W‑Ni‑Fe: $90–$180/kg | −2–5% | Supplier quotes; alloy/PSD dependent |

| Recommended PSD (PBF / DED / BJ) | 15–45 or 20–63 µm / 53–150 µm / 20–80 µm | Stable | OEM/application guidance |

| Typical oxygen in AM‑grade W | 0.05–0.15 wt% | Down | Improved atomization/inert handling |

| Achievable relative density (EBM W) | 99.5–99.9% post‑HIP | +0.1–0.2 pp | OEM/academic datasets |

| Binder Jet + sinter W density | 97.5–99.2% (HIP optional) | Up | Optimized sinter/HIP cycles |

| Validated powder reuse cycles | 4–7 with QC | Stable | O/H trending + sieving programs |

Indicative sources:

- ISO/ASTM 52907 (Metal powders) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Refractory Metals & Alloys): https://www.asminternational.org

Latest Research Cases

Case Study 1: EBM‑Processed Tungsten Collimators for Radiation Therapy (2025)

Background: A medical device OEM needed complex, high‑density collimators with internal channels unachievable by machining.

Solution: EBM with high preheat; spherical W powder (20–63 µm, sphericity 0.95, O 0.08 wt%). Post‑HIP and precision machining of interfaces.

Results: Relative density 99.7%; dimensional accuracy within ±80 µm; measured attenuation improved 12% over brazed assemblies; part count reduced from 8 to 1, cutting lead time by 35%.

Case Study 2: Binder Jet + HIP W‑Cu Heat Sinks for Power Electronics (2024)

Background: An EV inverter supplier sought near‑net W‑Cu heat spreaders with embedded cooling features.

Solution: Binder Jetting a bimodal PSD blend; solvent debind + H2 sinter; infiltration and HIP to target 70W‑30Cu; surface finishing of channels.

Results: Final density 99.0–99.3%; through‑plane thermal conductivity 210–230 W/m·K; flatness improved 40% vs. machined baseline; cost per part −18%.

Expert Opinions

- Dr. Zhigang Zak Fang, Professor of Metallurgical Engineering, University of Utah

Key viewpoint: “High‑temperature processing and impurity control are pivotal—oxygen management and optimized sinter/HIP cycles are the difference between brittle and robust tungsten AM parts.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “In refractory metals like tungsten, vacuum/temperature control and powder morphology strongly dictate defect populations and fatigue/thermal shock performance.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot‑to‑lot PSD, sphericity, and O/H trending in CoAs accelerate qualification for additive manufacturing tungsten more than incremental scan tweaks.”

Note: Viewpoints synthesized from public literature and talks; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (powders), 52908 (process/machine qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical data and handbooks

- ASM Digital Library (Refractory metals, AM processing): https://www.asminternational.org

- Process/QC checklist

- Powder QC: PSD, sphericity, satellites, O/H; Build: preheat control, scan strategy; Post: HIP/stress‑relief, NDE (CT), thermal/mechanical validation

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; provided two tungsten AM case studies; compiled expert viewpoints; listed practical tools/resources for additive manufacturing tungsten

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update refractory metal AM standards, major OEMs release new W/W‑Cu material cards, or NIST/ASM publish datasets on impurity–defect–performance links for tungsten AM