3D-Druck Titan-Pulver ist ein starkes, leichtes und korrosionsbeständiges Metall, das sich ideal für den 3D-Druck komplexer und langlebiger Teile für die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik und andere moderne Anwendungen eignet. Dieser Artikel bietet einen umfassenden Überblick über die Metallurgie von Titanpulver, seine Eigenschaften, Anwendungen und Lieferanten für die additive Fertigung mit Titan.

Überblick über 3d-Druck von Titanpulver

Titan ist aufgrund seiner hohen Festigkeit im Verhältnis zum Gewicht, seiner Ermüdungs- und Bruchfestigkeit und seiner Biokompatibilität ein begehrtes Material für den 3D-Druck. Titanpulver ermöglicht den Druck von Teilen mit feinen Merkmalen und komplexen Geometrien durch Pulverbettschmelzverfahren.

Titansorten: Zu den häufig verwendeten Titanlegierungen für AM gehören Ti-6Al-4V (Ti64), Ti64 ELI, kommerziell reines (CP) Ti Grade 2 und Ti 6242.

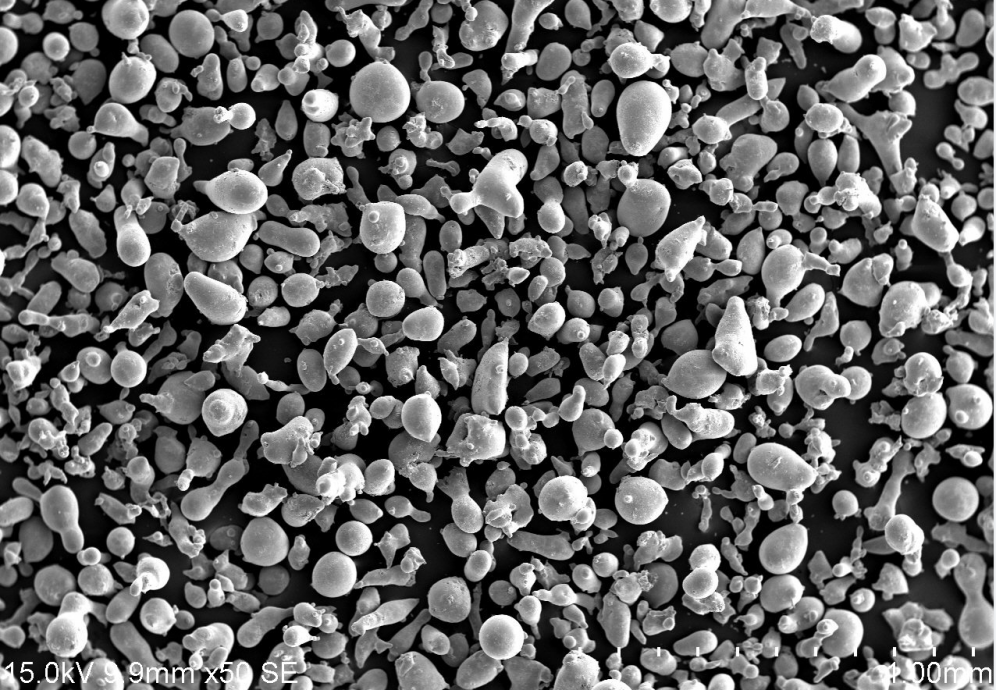

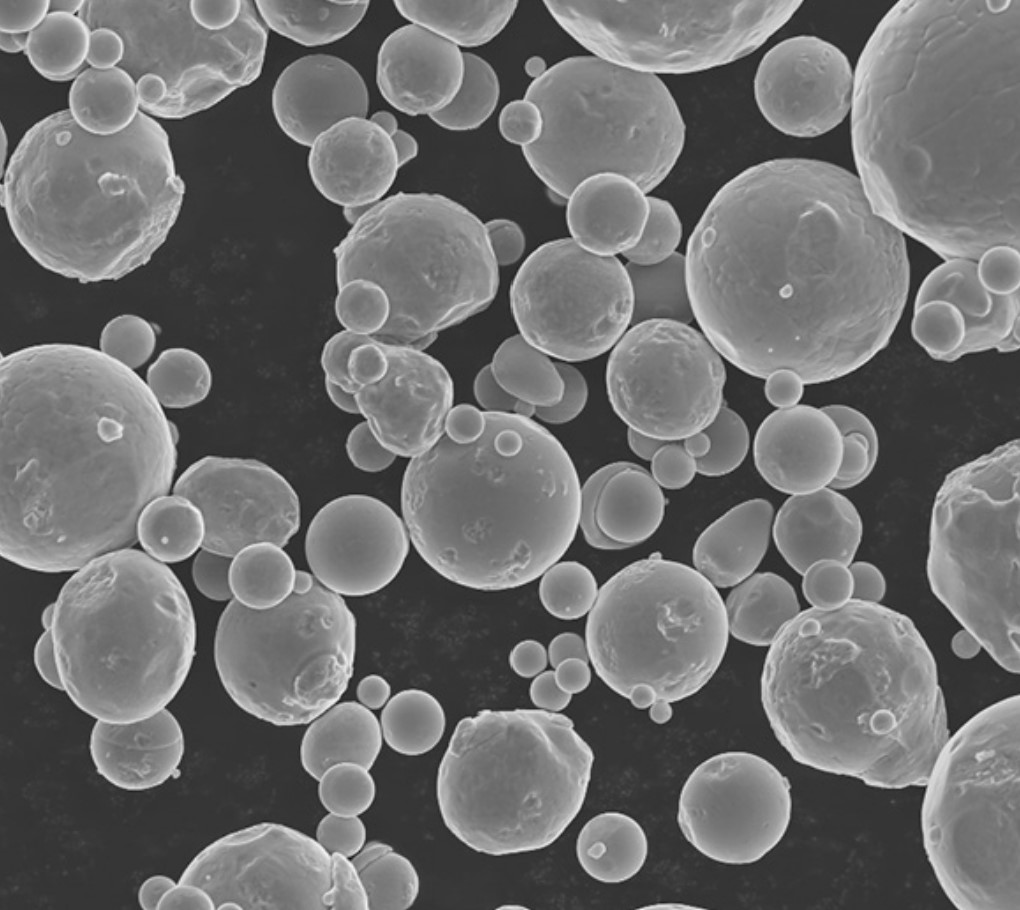

Herstellung von Pulver: Titanpulver wird durch Gaszerstäubung hergestellt, bei der geschmolzenes Titan durch einen Inertgasstrahl in feine kugelförmige Partikel mit enger Größenverteilung zerstäubt wird. Auch das Plasma-Rotations-Elektroden-Verfahren (PREP) wird eingesetzt.

Pudergrößen: Typische Pulvergrößen liegen zwischen 15 und 45 Mikrometern. Feinere Pulver um 15 Mikron ermöglichen eine bessere Auflösung, während gröbere Pulver mit 45 Mikron höhere Aufbauraten ermöglichen.

Fließfähigkeit und Wiederverwendung: Die kugelförmige Morphologie und die kontrollierte Größenverteilung sorgen für eine gute Fließfähigkeit. Titanpulver kann bei sachgemäßer Handhabung in der Regel bis zu 10-20 Mal wiederverwendet werden.

Sicherheit: Titanpulver ist leicht entzündlich und reagiert aufgrund seiner pyrophoren Eigenschaften mit Luft. Die ordnungsgemäße Handhabung in einer inerten Atmosphäre ist entscheidend.

Zusammensetzung und Mikrogefüge

Die Zusammensetzung des Titanpulvers, das Mikrogefüge, die vorhandenen Phasen und Defekte wie Porosität bestimmen die endgültigen Eigenschaften der gedruckten Teile.

Elementare Zusammensetzung

| Legierung | Titan | Aluminium | Vanadium | Eisen | Sauerstoff | Stickstoff | Wasserstoff |

|---|---|---|---|---|---|---|---|

| ti-6al-4v | Waage | 5.5-6.5% | 3.5-4.5% | <0.3% | <0.2% | <0.05% | <0,015 Prozent |

| Ti-6Al-2Sn-4Zr-6Mo | Waage | 5.5-6.5% | – | – | – | – | – |

| CP Klasse 2 Ti | 99,2% min | – | – | 0,3% max. | 0,25% max. | 0,03% max. | 0,015% max. |

Phasen: Titanlegierungen enthalten eine Mischung aus α-hexagonal dicht gepackten und β-kubisch zentrierten Phasen. Die Abkühlungsraten bei AM können Nicht-Gleichgewichtsphasen erzeugen.

Defekte: Mangelnde Verschmelzung, Porosität und Mikrorisse können auftreten und die mechanischen Eigenschaften beeinträchtigen. Das heißisostatische Pressen (HIP) trägt zur Verringerung von Mängeln und zur Verbesserung der Konsistenz bei.

Struktur der Körner: In AM-Titanlegierungen sind aufgrund der schnellen Erstarrung und des epitaktischen Wachstums säulenförmige Prior-β-Körner entlang der Aufbaurichtung zu sehen. Die Breite der säulenförmigen Körner beeinflusst die Festigkeit.

Oberflächenrauhigkeit: Pulverbettschmelzverfahren führen aufgrund teilweise aufgeschmolzener Pulverpartikel zu halbglatten Oberflächen im Druck. Häufig ist eine zusätzliche Nachbearbeitung erforderlich.

Wichtige Eigenschaften

Die Eigenschaften gedruckter Titanbauteile werden durch die Zusammensetzung, die Porosität, die Oberflächenrauhigkeit, die Bauausrichtung, die Wärmebehandlung und die Prüfrichtung beeinflusst.

Physikalische Eigenschaften

| Eigentum | ti-6al-4v | CP Klasse 2 Ti |

|---|---|---|

| Dichte (g/cc) | 4.42 | 4.51 |

| Schmelzpunkt (°C) | 1604-1660 | 1668 |

Mechanische Eigenschaften

| Eigentum | Wie gedruckt | Heißisostatisch gepresst (HIP) | Schmiedewerk-geglüht |

|---|---|---|---|

| Zugfestigkeit (MPa) | 900-1300 | 950-1150 | 860-965 |

| Streckgrenze (MPa) | 800-1100 | 825-900 | 790-870 |

| Bruchdehnung (%) | 5-15 | 8-20 | 15-25 |

| Härte (HRC) | 32-44 | 32-36 | 31-34 |

Vorteile

- Hohes Festigkeits-Gewichts-Verhältnis

- Behält seine Festigkeit bei erhöhten Temperaturen

- Widerstandsfähig gegen Ermüdung, Verschleiß und Korrosion

- Bioinert – geeignet für medizinische Implantate

- Kann Sterilisationsbehandlungen standhalten

Beschränkungen

- Teures Material und AM-Verfahren

- Reaktives und brennbares Pulver

- Anisotrope Eigenschaften

- Geringere Duktilität als bei geschmiedeten Formen

Anwendungen von additiv gefertigten Titanteilen

Der 3D-Druck erweitert die Einsatzmöglichkeiten von Titan für leichtere, stärkere und leistungsfähigere Komponenten in allen Branchen.

Luft- und Raumfahrt: Turbinenschaufeln, Flugwerks- und Triebwerksstrukturen, Antennen, Wärmetauscher

Automobilindustrie: Pleuelstangen, Ventile, Turboladerräder, Komponenten des Antriebsstrangs

Medizinische und zahnärztliche Leistungen: Orthopädische Implantate, Prothesen, chirurgische Instrumente, auf den Patienten abgestimmte Geräte

Öl und Gas: Korrosionsbeständige Rohre, Ventile, Brunnenkopfkomponenten, Abscheider

Konsumgüter: Sportgeräte wie Fahrradrahmen, Golfschlägerköpfe, Brillengestelle

Werkzeuge: Leichte, konforme Kühlkanäle, die in Metall-Spritzgussformen, Vorrichtungen und Halterungen integriert sind

Beliebt 3D-Druck Titan-Pulver für AM

| Legierung | Anwendungen | Druckbarkeit | Oberflächengüte | Mechanische Eigenschaften |

|---|---|---|---|---|

| Ti-6Al-4V ELI | Komponenten für die Luft- und Raumfahrt, biomedizinische Implantate | Ausgezeichnet | Mäßig | Hohe Festigkeit, Härte, Ermüdungsfestigkeit |

| ti-6al-4v | Strukturteile für die Luft- und Raumfahrt, Automobilindustrie | Sehr gut | Mäßig | Festigkeit, Bruchzähigkeit |

| Ti 6242 | Hochtemperatur-Komponenten | Gut | Schlecht | Festigkeit bei 300°C, Kriechstromfestigkeit |

| CP Grade 2 Titanium | Medizinische Implantate, chemische Anlagen | Mäßig | Sehr gut | Duktilität, Korrosionsbeständigkeit |

Spezifikationen und Normen

Für Titanpulver und gedruckte Teile gelten strenge Qualitätsanforderungen gemäß den Normen der Luft- und Raumfahrt und der Medizin.

Pulverspezifikationen

| Parameter | Anforderung | Test Method |

|---|---|---|

| Partikelgröße | 15-45 μm | Laserbeugung |

| Scheinbare Dichte | ≥ 2,7 g/cc | Hall-Durchflussmesser |

| Zapfstellendichte | ≥ 3,2 g/cc | Gewindebohrer-Dichtheitsprüfer |

| Durchflussmenge | 15-25 s/50g | Hall-Durchflussmesser |

| Chemische Zusammensetzung | Zertifikat der Analyse | GDMS, ICP-MS |

Qualifikationsstandards für Teile

| Standard | Einzelheiten |

|---|---|

| ASTM F3001 | Standard für AM-Teile aus Titan |

| ASTM F2924 | Titanlegierung Ti-6Al-4V ELI |

| ASTM F3184 | Ausgangsmaterial: Titanlegierungspulver |

| AMS7009 | Spezifikation für Luft- und Raumfahrtmaterial |

| ISO 13485 | Medizinprodukte – Qualitätsmanagement |

Konstruktionsprinzipien für Titanium AM

Um die Vorteile der additiven Fertigung mit Titan nutzen zu können, ist ein geeignetes Bauteildesign entscheidend.

- Minimierung von Überhängen zur Vermeidung von Stützkonstruktionen

- Teile ausrichten, um Pulver leichter entfernen zu können

- Ermöglicht Nachbearbeitungen wie HIP und Bearbeitung

- Integrierte Kanäle für konforme Kühlung

- Konsolidierung von Baugruppen zu einzelnen Titanteilen

- Verstärken Sie stark beanspruchte Bereiche mit Gittern

- Optimierung der Formen zur Gewichtsreduzierung durch Topologieoptimierung

Lieferanten von 3D-Druck Titan-Pulver

| Anbieter | Angebotene Klassenstufen | Pudergrößen | Zusätzliche Dienstleistungen |

|---|---|---|---|

| AP&C | Ti-6Al-4V, Ti-6Al-4V ELI, Ti64, CP-Ti Sorten 1-4 | 15-45 μm | Analyse, Prüfung, Siebung, Vermischung, Lagerung |

| Zimmerer-Zusatzstoff | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-6Mo | 15-45 μm | Kundenspezifische Legierungen, Parameterentwicklung |

| LPW-Technologie | Ti-6Al-4V ELI, Ti-6Al-4V, CP-Ti Grad 2 | 15-45 μm | Materialprüfung, Analyse der Wiederverwendung von Pulver |

| Praxair | Ti-6Al-4V, Ti-6Al-4V ELI | 15-100 μm | Sieben, Mischen, Lagern |

| Sandvik | Osprey Titan-Legierungen | 15-45 μm | Verwaltung des Lebenszyklus von Pulvern |

Kosten: ~$500-$1000 pro kg, aber abhängig von Auftragsvolumen, Sorte, Größenverteilung, Gaszerstäubungsmethode, zusätzlicher Handhabung und Prüfanforderungen.

FAQs

F: Welche Methoden können für den 3D-Druck von Titanteilen verwendet werden?

A: Titan wird hauptsächlich durch Pulverbettschmelzen mittels selektivem Laserschmelzen (SLM) und Elektronenstrahlschmelzen (EBM) gedruckt. Drahtbasierte Verfahren wie Laser Metal Deposition (LMD) und schweißbasiertes Direct Energy Deposition (DED) sind ebenfalls möglich, aber weniger verbreitet.

F: Erfordert Titanpulver für AM eine besondere Lagerung oder Handhabung?

A: Ja, Titan reagiert leicht mit Luft, daher muss das Pulver unter inerter Atmosphäre mit Argon oder Stickstoffgas gelagert und verarbeitet werden. Entflammbare Umgebungen und Zündquellen müssen vermieden werden. Das Personal sollte beim Umgang mit Titanpulver eine Schutzausrüstung tragen.

F: Was verursacht Porositätsprobleme in AM-Titanteilen?

A: Hohe Abkühlungsraten führen zu Gaseinschlüssen und damit zu fehlenden Schmelzfehlern. Eine Optimierung von Parametern wie Leistung, Geschwindigkeit, Schraffurabstand, Fokusversatz und Pulverschichtdichte ist erforderlich, um die Porosität zu minimieren. Heißisostatisches Pressen (HIP) kann ebenfalls zur Verdichtung der Teile nach dem ersten Druck beitragen.

F: Warum ist es schwierig, direkt nach der AM-Bearbeitung glatte Titanoberflächen zu erzielen?

A: Teilweise geschmolzenes Titanpulver kann an Oberflächen haften und eine raue Oberfläche verursachen. Trommeln, Sandstrahlen, Fräsen, Schleifen und Polieren sind sekundäre Verfahren zur Glättung von gedruckten Teilen aus Titan. Chemische oder elektrochemische Nachbearbeitungsverfahren werden ebenfalls eingesetzt.

F: Kann man handelsübliches Reintitan in 3D drucken?

A: Ja, unlegiertes CP-Titanpulver der Grade 1 bis 4, das den ASTM-Normen wie B348 für die Zusammensetzung und Partikelgrößenverteilung entspricht, kann zum Drucken von Reintitankomponenten für Anwendungen verwendet werden, die eine hohe Duktilität erfordern, wie z. B. Knochenimplantate und Chemieanlagen.

mehr über 3D-Druckverfahren erfahren

Additional FAQs on 3D Printing Titanium Powder

1) How many reuse cycles are safe for 3D printing titanium powder without degrading quality?

With strict oxygen/nitrogen control, sieving (e.g., 45 μm), and lot traceability, many aerospace shops qualify 5–15 reuse cycles. Stop reuse if O increases >0.03 wt% from baseline, flow degrades, or defect rates rise. Follow ISO/ASTM 52907 and internal MPS.

2) Which AM processes work best for titanium powders and why?

Laser powder bed fusion (LPBF/SLM) and electron beam melting (EBM) are dominant. LPBF offers fine features and broad parameter sets; EBM runs at elevated temperature, reducing residual stress and is favored for porous implants. Binder jetting for Ti is emerging but typically requires careful de-oxygenation and sinter-HIP.

3) What post-processing is essential for fatigue-critical Ti-6Al-4V parts?

Stress relief (650–750°C), hot isostatic pressing (HIP ~920–930°C, 100–120 MPa, 2–4 h), machining of critical surfaces, and polishing/electropolishing to Ra ≤1 μm. Fatigue performance often doubles versus as-printed.

4) How do powder size distributions affect build outcomes?

Finer cuts (15–25 μm) improve surface quality and detail but can reduce flowability and build rate. Coarser cuts (25–45 μm) raise throughput and stability but increase stair-stepping and roughness. Choose distribution to match feature size and machine recoating behavior.

5) What safety controls are mandatory for titanium powder handling?

Inert gas cabinets/Gloveboxes, Class D fire extinguishers, bonded/grounded equipment, dust collection with spark arrestors, ATEX-rated components where applicable, antistatic PPE, O2 monitoring, and documented spill/ignition procedures. Reference NFPA 484 and local regulations.

2025 Industry Trends in 3D Printing Titanium Powder

- Accelerated qualification: AMS 7015/7016 adoption expands, shortening time-to-flight for LPBF Ti parts via standardized process control and in-situ monitoring requirements.

- Multi-laser productivity: 8–12 laser LPBF systems push cost per part down; scan strategies mitigate lack-of-fusion at hatch boundaries.

- Powder lifecycle management: Inline O/N analysis and automated sieve stations standardize reuse; more closed-loop powder traceability integrated with MES/QMS.

- EBM for orthopedics: Growth in porous Ti implants due to faster build rates and temperature-managed microstructures.

- Binder jetting pilots: Early 2025 pilots show competitive cost for simple Ti geometries after de-binding and HIP, with ongoing work on oxygen pickup mitigation.

- Sustainability: Buy-to-fly ratios near 1.2 for AM vs. 8–12 for subtractive, plus increased regional atomization capacity to stabilize supply.

| 2025 Metric (Ti-6Al-4V unless noted) | Typischer Bereich | Relevance/Notes | Quelle |

|---|---|---|---|

| LPBF build rate per laser | 10–60 cm³/h | Multi-kW, multi-laser platforms improve throughput | OEM specs (EOS, SLM Solutions, Trumpf) |

| As-built density (LPBF) | 99.0–99.9% | With optimized power/speed/hatch and contour scans | Peer-reviewed AM studies |

| HIP + polished HCF strength | 400–600 MPa at 10⁷ cycles | Critical for aerospace brackets/implants | Literature averages |

| Qualified powder reuse cycles | 5–15 | With O ≤0.15 wt% total and tight PSD control | ISO/ASTM 52907 guidance |

| Ti powder price (atomized) | $450–$900/kg | Varies by grade, lot size, and certification | Market trackers, USGS context |

| EBM porous implant pore size | 300–700 μm | Target for osseointegration lattice regions | Orthopedic device literature |

Authoritative sources and references:

- ASTM and ISO/ASTM AM standards: https://www.astm.org and https://www.iso.org

- SAE AMS 7015/7016: https://saemobilus.sae.org

- USGS Mineral Commodity Summaries (Titanium): https://pubs.usgs.gov/periodicals/mcs

- FDA device database for AM implants: https://www.accessdata.fda.gov/scripts/cdrh/cfdocs/cfpmn/pmn.cfm

Latest Research Cases

Case Study 1: Cost-Down of Aerospace Ti Brackets via Multi-Laser LPBF and Closed-Loop Powder Reuse (2025)

Background: An aerospace Tier-1 supplier needed to reduce piece cost and lead time for Ti-6Al-4V brackets while meeting AMS 7016.

Solution: Implemented 8-laser LPBF platform, automated powder recycle with inline O/N analysis, stress relief + HIP, and critical surface machining.

Results: Cost per part down 22%, buy-to-fly 1.25, first-pass yield 98.6%, and fatigue at 10⁶ cycles improved 30% over 2023 baseline. Internal qualification aligned to AMS 7015/7016 and customer MPS.

Case Study 2: EBM-Printed Porous CP-Ti Grade 2 Acetabular Cups for Enhanced Osseointegration (2024)

Background: Hospital consortium sought better primary stability and reduced revision risk in complex hip cases.

Solution: Designed 60% lattice porosity with 500 μm pores; EBM at elevated temperature to reduce residual stress; post-cleaning and sterilization per ISO 13485; verification to ASTM F3001/F67.

Results: Bench push-out strength +25% vs. machined-and-coated cups; early 12-month follow-up indicated improved stability with no adverse ion release beyond ISO 10993 limits. Device data supported premarket submission.

Expert Opinions

- Prof. Iain Todd, Professor of Metallurgy and Materials Processing, University of Sheffield

Key viewpoint: “For titanium powders, controlling oxygen pickup across the entire lifecycle is the single biggest lever for reliable ductility and fatigue; inline gas analysis and strict reuse rules are now best practice.” - Dr. Martina Zimmermann, Head of Additive Manufacturing Materials, Fraunhofer IWM

Key viewpoint: “Multi-laser LPBF increases productivity, but scan synchronization and defect mapping must be tied to acceptance criteria like AMS 7016 to prevent hatch-boundary lack-of-fusion.” - Dr. Gaurav Lalwani, Materials Scientist (Biomedical Implants), independent consultant

Key viewpoint: “EBM-produced porous Ti surfaces deliver reproducible osseointegration without post-coatings, provided pore size and surface energy are tightly controlled.”

Citations for expert profiles:

- University of Sheffield AMRC/Materials: https://www.sheffield.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- Consultant profile/context: https://scholar.google.com (publication records)

Practical Tools and Resources

- Data and standards

- ISO/ASTM 52907 (feedstock characterization) and 52910 (design guidelines): https://www.iso.org

- ASTM F3001, F2924, F3184 (Ti powders/parts): https://www.astm.org

- SAE AMS 7015/7016 (AM Ti qualification): https://saemobilus.sae.org

- Process and simulation

- Ansys Additive Suite (distortion, support, microstructure): https://www.ansys.com

- Autodesk Netfabb and Fusion Additive features: https://www.autodesk.com

- nTopology for topology optimization and lattices: https://ntop.com

- Powder management and QC

- Senvol Database (machines/materials): https://senvol.com/database

- LECO O/N/H analyzers for powder/part gas content: https://www.leco.com

- Bodycote HIP services: https://www.bodycote.com

- Safety and compliance

- NFPA 484 (combustible metals guidance): https://www.nfpa.org

- AMPP (formerly NACE) resources on titanium corrosion and finishing: https://www.ampp.org

- Market intelligence

- USGS titanium summaries and trends: https://pubs.usgs.gov/periodicals/mcs

Last updated: 2025-08-21

Changelog: Added 5 new FAQs, 2025 trend table with metrics and sources, two recent case studies, expert commentary, and curated tools/resources specific to 3D printing titanium powder.

Next review date & triggers: 2026-02-01 or earlier if AMS/ASTM/ISO standards are revised, multi-laser LPBF parameters materially change, or titanium powder pricing/supply experiences significant volatility.