1. Einleitung

Inconel, eine Familie von Superlegierungen auf Nickelbasis, hat aufgrund seiner außergewöhnlichen Eigenschaften und seiner Leistung unter extremen Bedingungen in der Fertigungsindustrie große Aufmerksamkeit erregt. Mit dem Aufkommen der additiven Fertigung, auch bekannt als 3D-Druck, ist die Herstellung komplexer und leistungsstarker Komponenten aus Inconel leichter zugänglich und effizienter geworden. Dieser Artikel erkundet die Welt der Additive Fertigung von Inconelund geht dabei auf die Vorteile, Anwendungen, Herausforderungen, technologischen Fortschritte und Zukunftsaussichten ein.

2. Was ist Inconel?

Bevor wir uns mit der additiven Fertigung von Inconel beschäftigen, ist es wichtig zu verstehen, was Inconel ist und warum es in verschiedenen Branchen so wichtig ist. Inconel ist ein geschützter Name für eine Gruppe von Superlegierungen auf Nickel-Chrom-Basis, die für ihre hervorragende Beständigkeit gegen Korrosion, Hitze und hohe mechanische Beanspruchung bekannt sind. Diese Legierungen werden in der Regel in extremen Umgebungen eingesetzt, z. B. in der Luft- und Raumfahrt, in der chemischen Verarbeitung und in der Schifffahrt. Inconel-Legierungen bieten eine ausgezeichnete Festigkeit, Oxidationsbeständigkeit und Kriechbeständigkeit bei hohen Temperaturen und sind daher ideal für kritische Anwendungen.

3. Additive Fertigung: Ein kurzer Überblick

Die additive Fertigung, oft auch als 3D-Druck bezeichnet, ist eine transformative Technologie, die es ermöglicht, dreidimensionale Objekte Schicht für Schicht zu erstellen. Im Gegensatz zu den traditionellen subtraktiven Fertigungsverfahren, wie z. B. der maschinellen Bearbeitung oder dem Gießen, wird bei der additiven Fertigung ein Bauteil von Grund auf neu aufgebaut, wobei computergestützte Designmodelle (CAD) als Blaupause dienen. Dieser innovative Ansatz bietet zahlreiche Vorteile, wie z. B. Designfreiheit, weniger Abfall und eine höhere Anpassungsfähigkeit.

4. Additive Fertigung von Inconel: Vorteile und Anwendungen

Die additive Fertigung von Inconel hat neue Wege für die Herstellung komplexer Bauteile eröffnet, die mit herkömmlichen Methoden nur schwer oder gar nicht zu fertigen waren. Lassen Sie uns einige der wichtigsten Vorteile und Anwendungen der additiven Fertigung von Inconel erkunden.

4.1 Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie hat die additive Fertigung von Inconel schnell für sich entdeckt, da sich damit leichte, hochfeste Bauteile mit komplizierten Geometrien herstellen lassen. Die additive Fertigung ermöglicht die Herstellung komplexer Turbinenschaufeln, Treibstoffdüsen und Strukturkomponenten mit geringerem Gewicht und verbesserter Leistung. Die Möglichkeit, mehrere Teile in einem einzigen Bauteil zusammenzufassen, erhöht die Gesamteffizienz und verkürzt die Montagezeit.

4.2 Automobilindustrie

Die additive Fertigung von Inconel findet auch in der Automobilindustrie Anwendung, insbesondere bei Hochleistungs- und Rennfahrzeugen. Durch den Einsatz additiver Fertigungsverfahren können Hersteller Auspuffanlagen, Turboladerkomponenten und Motorteile mit überlegener Hitzebeständigkeit und mechanischen Eigenschaften herstellen. Das geringe Gewicht von Inconel-Legierungen trägt zur Verbesserung der Kraftstoffeffizienz und der Gesamtleistung bei.

4.3 Medizinischer Sektor

Der Medizinsektor hat durch die Integration der additiven Fertigung aus Inconel bemerkenswerte Fortschritte gemacht. Maßgeschneiderte Implantate, Prothesen und chirurgische Instrumente können auf die individuellen Bedürfnisse der Patienten zugeschnitten werden und bieten so eine verbesserte Funktionalität und bessere Behandlungsergebnisse. Darüber hinaus ist Inconel aufgrund seiner Biokompatibilität und Korrosionsbeständigkeit eine ausgezeichnete Wahl für medizinische Anwendungen.

4.4 Öl- und Gasindustrie

Inconel-Legierungen werden seit langem in der Öl- und Gasindustrie eingesetzt, da sie den rauen Betriebsbedingungen standhalten können. Mit der additiven Fertigung wird die Produktion von korrosionsbeständigen Bohrlochwerkzeugen, Wärmetauschern und Ventilen effizienter. Die Möglichkeit, Ersatzteile schnell und auf Abruf herzustellen, reduziert Ausfallzeiten und Wartungskosten.

5. Herausforderungen und Grenzen der additiven Fertigung von Inconel

Die additive Fertigung von Inconel bietet zwar zahlreiche Vorteile, birgt aber auch einige Herausforderungen und Einschränkungen, die für eine breitere Anwendung angegangen werden müssen.

5.1 Materialeigenschaften

Inconel-Legierungen verfügen über einzigartige Materialeigenschaften, darunter hohe Schmelzpunkte und Wärmeausdehnungskoeffizienten, die während des additiven Fertigungsprozesses eine Herausforderung darstellen können. Die Optimierung von Parametern wie Laserleistung, Scangeschwindigkeit und Pulverbetttemperatur ist entscheidend, um die gewünschten Materialeigenschaften im fertigen Bauteil zu erreichen.

5.2 Komplexität der Prozesse

Die additive Fertigung von Inconel-Bauteilen ist mit komplexen thermischen Zyklen, schneller Erstarrung und potenziellen Gefügedefekten verbunden. Das Verständnis und die Kontrolle dieser komplizierten Prozessdynamik erfordern Fachwissen und fortschrittliche Prozessüberwachungstechniken. Die Prozessoptimierung und die Auswahl der Parameter spielen eine entscheidende Rolle bei der Gewährleistung der Qualität und Zuverlässigkeit der hergestellten Teile.

5.3 Qualitätskontrolle

Die Aufrechterhaltung der Qualitätskontrolle bei der additiven Fertigung von Inconel ist für die Einhaltung von Industrienormen und Zertifizierungsanforderungen unerlässlich. Die Prüfung und Validierung komplexer Geometrien, innerer Strukturen und Oberflächenbeschaffenheiten erfordert innovative zerstörungsfreie Prüfmethoden. Die Gewährleistung einer gleichbleibenden Qualität während des gesamten Fertigungsprozesses ist unerlässlich, um Bauteilausfälle zu vermeiden und die Sicherheit zu gewährleisten.

6. Fortschritte bei den additiven Fertigungstechnologien für Inconel

Um die oben genannten Herausforderungen zu bewältigen, haben Forscher und Branchenexperten erhebliche Fortschritte bei der Weiterentwicklung der additiven Fertigungstechnologien für Inconel gemacht. Lassen Sie uns einige der wichtigsten Techniken für die Herstellung von Inconel-Komponenten untersuchen.

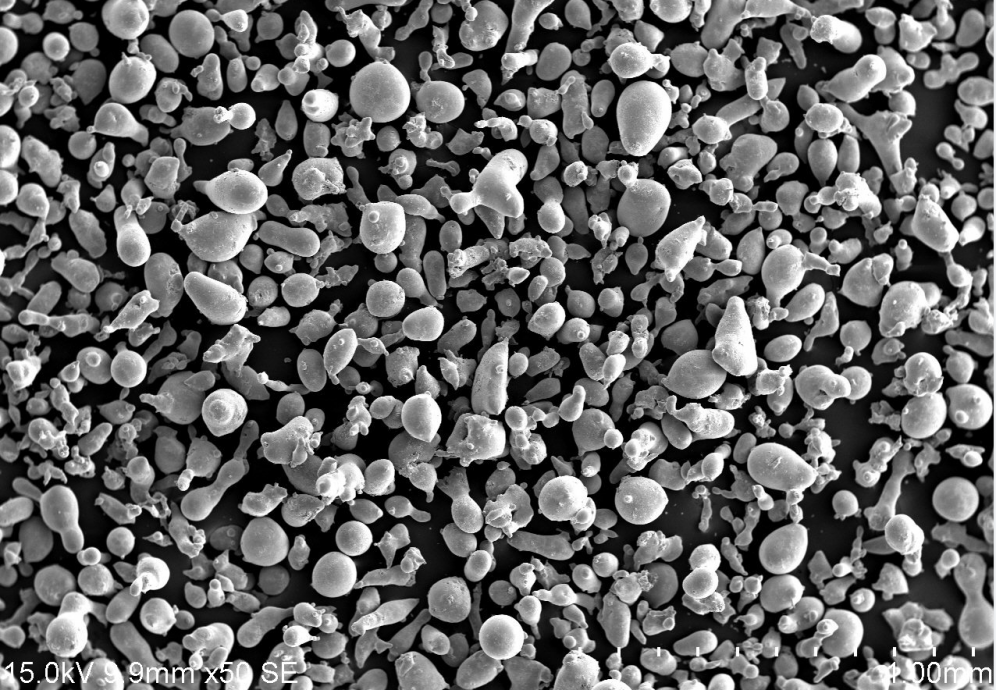

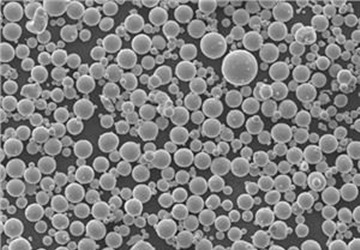

6.1 Laser Powder Bed Fusion (LPBF)

Laser Powder Bed Fusion, auch bekannt als Selective Laser Melting (SLM), ist ein weit verbreitetes Verfahren für die additive Fertigung von Inconel. Dabei wird eine Schicht aus pulverförmigem Inconel mit einem Laserstrahl selektiv aufgeschmolzen, gefolgt von der Zugabe weiterer Schichten, bis das gewünschte Teil vollständig geformt ist. LPBF bietet hervorragende Präzision, Kontrolle und die Möglichkeit, komplizierte Geometrien herzustellen.

6.2 Elektronenstrahlschmelzen (EBM)

Beim Elektronenstrahlschmelzen wird anstelle eines Lasers ein Elektronenstrahl eingesetzt, um das Inconel-Pulver selektiv zu schmelzen. EBM bietet Vorteile wie schnellere Fertigungsraten, geringere Eigenspannungen und eine höhere Bauteildichte. Diese Technik eignet sich gut für große Bauteile und findet Anwendung in der Luft- und Raumfahrt sowie in der Energieerzeugung.

6.3 Gerichtete Energieabscheidung (DED)

Bei der gerichteten Energieabscheidung wird eine fokussierte Energiequelle, z. B. ein Laser- oder Elektronenstrahl, verwendet, um das Inconel-Pulver während der Abscheidung zu schmelzen. Diese Technik ermöglicht die Herstellung von endkonturnahen Bauteilen, die Reparatur bestehender Teile und die Verwendung mehrerer Materialien in einem einzigen Bauteil. DED bietet Flexibilität und Vielseitigkeit in Bezug auf die Größe und Komplexität der Bauteile.

7. Künftige Trends und mögliche Entwicklungen

Die Zukunft der additiven Fertigung von Inconel sieht vielversprechend aus. Die laufenden Forschungs- und Entwicklungsarbeiten konzentrieren sich darauf, die bestehenden Einschränkungen zu beseitigen und neue Anwendungen zu erkunden. Zu den möglichen Entwicklungen gehören der Einsatz hybrider Fertigungsverfahren, verbesserte Prozesssimulationswerkzeuge und Fortschritte bei der Nachbearbeitung und Oberflächenveredelung. Mit der weiteren Entwicklung der Technologie ist zu erwarten, dass die additive Fertigung von Inconel verschiedene Branchen weiter revolutionieren wird.

8. Schlussfolgerung

Die additive Fertigung von Inconel hat die Herstellung komplexer Bauteile mit außergewöhnlichen Materialeigenschaften und Leistungen revolutioniert. Mit ihren Vorteilen in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik sowie der Öl- und Gasindustrie ermöglicht die additive Fertigung von Inconel den Herstellern die Herstellung leichter, hochfester Teile mit komplizierten Geometrien. Trotz der Herausforderungen, die sich aus den Materialeigenschaften, der Prozesskomplexität und der Qualitätskontrolle ergeben, haben die Fortschritte bei den additiven Fertigungstechnologien für Inconel, wie Laser Powder Bed Fusion (LPBF), Electron Beam Melting (EBM) und Directed Energy Deposition (DED), den Weg für eine effizientere und zuverlässigere Produktion geebnet.

Die Zukunft der additiven Fertigung von Inconel bietet spannende Möglichkeiten. Forscher und Branchenexperten arbeiten aktiv daran, die derzeitigen Grenzen zu überwinden und neue Anwendungen zu erforschen. Hybride Fertigungsverfahren, verbesserte Prozesssimulationswerkzeuge und Fortschritte bei der Nachbearbeitung und Oberflächenveredelung gehören zu den Schwerpunktbereichen. Es ist zu erwarten, dass die additive Fertigung von Inconel im Zuge dieser Entwicklungen zu weiteren Fortschritten und Veränderungen in allen Branchen führen wird.

FAQs

1. Was ist die additive Fertigung von Inconel? Die additive Fertigung von Inconel bezieht sich auf den Prozess der Verwendung von 3D-Drucktechnologie zur Herstellung von Komponenten aus Inconel-Legierungen. Es ermöglicht die Herstellung komplexer, leistungsstarker Teile mit außergewöhnlichen Materialeigenschaften.

2. Was sind die Vorteile der additiven Fertigung von Inconel? Zu den Vorteilen der additiven Fertigung von Inconel gehören die Möglichkeit, leichte und hochfeste Bauteile herzustellen, die Freiheit bei der Konstruktion, die Verringerung des Abfalls, die verstärkte Anpassung an Kundenwünsche und die verbesserte Effizienz in verschiedenen Branchen.

3. Welche Branchen profitieren von der additiven Fertigung aus Inconel? Die additive Fertigung von Inconel findet in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik sowie der Öl- und Gasindustrie Anwendung. Es ist besonders vorteilhaft für die Herstellung von Komponenten, die eine hohe Festigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit erfordern.

4. Was sind die Herausforderungen der additiven Fertigung von Inconel? Zu den Herausforderungen bei der additiven Fertigung von Inconel gehören die Optimierung der Materialeigenschaften, die Beherrschung der Prozesskomplexität und die Gewährleistung der Qualitätskontrolle. Die einzigartigen Eigenschaften von Inconel-Legierungen erfordern eine sorgfältige Parameterauswahl und fortschrittliche Überwachungstechniken.

5. Was sind die zukünftigen Trends in der additiven Fertigung von Inconel? Zukünftige Trends in der additiven Fertigung von Inconel umfassen hybride Fertigungsverfahren, verbesserte Prozesssimulationswerkzeuge und Fortschritte bei der Nachbearbeitung und Oberflächenveredelung. Diese Entwicklungen zielen darauf ab, Grenzen zu überwinden und das Anwendungsspektrum zu erweitern.