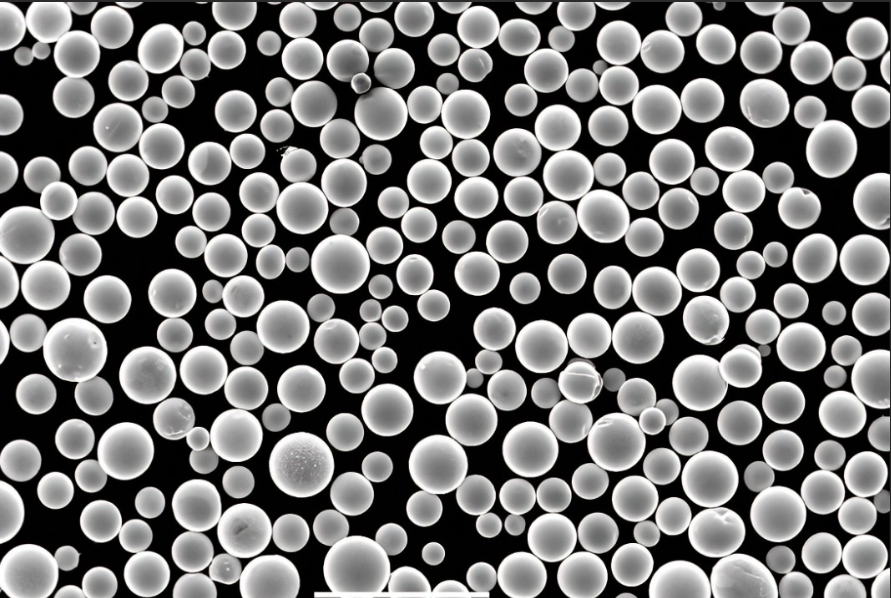

Tungsten ist ein seltenes und hochschmelzendes Metall mit einem Schmelzpunkt von 3.655 K. Wolfram und seine Legierungen haben hervorragende Eigenschaften wie hohe Dichte, hohe Temperaturfestigkeit, hoher Schmelzpunkt, gute Wärme- und Korrosionsbeständigkeit und hohe Härte und werden in vielen Bereichen wie Atomenergie, Medizin, Verteidigung, Militär und Luft- und Raumfahrt eingesetzt. Bei der Herstellung werden Wolfram und seine Legierungen häufig mit traditionellen pulvermetallurgischen Verfahren hergestellt, d. h. durch Formen, Sintern und Nachbehandeln von Wolframpulver. Morphologie, Partikelgröße und -verteilung, Fließfähigkeit und Schüttdichte des Wolframpulvers haben einen erheblichen Einfluss auf die Leistung des gepressten Knüppels und damit auf die Leistung des Wolframendprodukts. Sphärische Wolframpulver sind kugelförmig oder nahezu kugelförmig und zeichnen sich durch gute Fließfähigkeit und hohe Schüttdichte aus. Dadurch lässt sich der Formhohlraum leicht gleichmäßig füllen, und die Größe des Pressbolzens kann unter Druck leicht kontrolliert werden, was zu einer gleichmäßigen Dichteverteilung und geringen elastischen Nachwirkungen führt.

Mit der rasanten Entwicklung der 3D-Drucktechnologie, poröser Materialien, hochdichter Pulverbeschichtung und des Spritzgusses steigt die Nachfrage nach hochwertigem sphärischem Wolframpulver. Hochwertiges sphärisches Wolframpulver hat nicht nur eine gute Fließfähigkeit, eine gute Sphärizität, eine hohe lockere Packungsdichte und Vibrationsdichte, sondern auch einen niedrigen Sauerstoffgehalt.

Plasma-Sphäroidisierung von Wolfram-Pulver

Plasma mit seiner hohen Temperatur, seiner hohen Enthalpie und seiner hohen chemischen Reaktivität erfüllt den Bedarf an einer Wärmequelle für die Sphäroidisierung von Wolframpulver im Wolframpulver-Sphäroidisierungsprozess. Bei der Plasmasphäroidisierungstechnik werden unregelmäßig geformte Partikel mit einem Trägergas durch eine Aufladepistole in einen Plasmalichtbogen gespritzt. Unter Einwirkung von Wärmeübertragungsmechanismen wie Strahlung, Konvektion und Leitung wird das Pulver schnell bis zum vollständigen oder teilweisen Schmelzen erhitzt, und die geschmolzenen Teilchen verfestigen sich schnell und schrumpfen unter der Oberflächenspannung zu einem dichten kugelförmigen Pulver. Die Vorteile des plasmageschmolzenen Wolframpulvers sind die hohe Energiekonzentration, der große Temperaturgradient, die Möglichkeit, den Energieeintrag durch Steuerung der Prozessparameter genau zu kontrollieren, und die thermische Energienutzung von bis zu 75 %. Nach der Plasmasphäroidisierung wird die Fließfähigkeit des Wolframpulvers verbessert und die lockere Packungsdichte und Schwingungsdichte des Pulvers erhöht. Die am häufigsten verwendete Methode zur Herstellung von kugelförmigem Wolframpulver ist das HF-Plasma, das die Induktion des elektromagnetischen HF-Feldes nutzt, um durch Induktionserwärmung verschiedener Gase ein Plasma zu erzeugen, das unter der Einwirkung des elektrischen Induktionswechselfeldes eine deutliche Erhöhung der elektrischen Leitfähigkeit und eine hochenergetische Joule-Erwärmung aufweist. Es ist eine gute Methode zur Herstellung hochwertiger sphärischer Wolframpulver, da es nicht nur die Eigenschaften eines normalen Plasmas aufweist, sondern auch eine niedrige RF-Plasmageschwindigkeit, einen großen Lichtbogenbereich, eine lange Lebensdauer des Plasmabrenners, keine Elektrodenentladung, geringe Verschmutzung und einen Leistungsbereich von 0,5 kW bis 1,0 MW.

Als wichtigstes Verbrauchsmaterial für 3D-gedruckte Wolframprodukte hat kugelförmiges Wolframpulver seine einzigartigen Vorteile, um konventionelles Wolframpulver zu ersetzen. Halogenierung, Wolfram-Pulver Reoxidation-Reduktion Methoden haben niedrige Sphärifizierung Rate, geringe Ausbeute und Die Mikrowelle einzigen Hohlraum Methode der Sphäroidisierung Wolfram-Pulver ist nicht ausreichend als Wärmequelle, und das Pulver kann in eine sphärische Pulver gemacht werden. Die Mikrowelle einzigen Hohlraum Methode der Sphäroidisierung Wolfram-Pulver hat unzureichende Wärmequelle, und die Leistung des Wolfram-Pulver hergestellt ist instabil und schlecht konsistent.

Derzeit leidet das in China hergestellte kugelförmige Wolframpulver noch unter einer breiten Korngrößenverteilung, geringer Ausbeute, schlechter Einheitlichkeit und einem hohen Grad an Stabilität. Die Forschung und Entwicklung von sphärischem Wolframpulver befindet sich noch in der Entwicklungsphase. Die Forschung und Entwicklung von kugelförmigen Wolfram-Pulver ist immer noch in der Entwicklungsphase, und die Vorbereitung Prozess, Technologie und Verfahren müssen noch weiter untersucht werden. Die Forschung und Entwicklung von sphärischem Wolframpulver befindet sich noch im Entwicklungsstadium, und der Vorbereitungsprozess, die Technologie und das Verfahren müssen noch weiter untersucht werden.

Die Plasmasphäroidisierungstechnik ist gekennzeichnet durch hohen Energieverbrauch, hohen Energieverbrauch, hohen Gasverbrauch, hohe Investitionen in die Ausrüstung, hohe Betriebskosten, unausgereifte Technologieentwicklung und andere Probleme. Die hohe Energie des Plasmas und die kontrollierbare Reaktionsatmosphäre ermöglichen jedoch die Herstellung anderer Die Plasmasphäroidisierungstechnik hat die Probleme eines hohen Energieverbrauchs, hoher Investitionen in die Ausrüstung, hoher Betriebskosten und einer ausgereiften Technologieentwicklung. Das hergestellte kugelförmige Wolframpulver hat eine gute Sphärizität, eine gleichmäßige Partikelgrößenverteilung, eine hohe Dichte und ein gutes Fließverhalten. Der gesamte Aufbereitungsprozess ist schnell und kontinuierlich. Daher wird die Plasmasphäroidisierung eine Alternative für die Herstellung von sphärischem Wolframpulver sein. Daher ist die Plasmasphäroidisierung eine Alternative für die Herstellung von kugelförmigem Wolframpulver. In Kombination mit numerischen Simulationen können die Prozessparameter schnell optimiert werden. Mit der kontinuierlichen Verbesserung der Plasmasphäroidisierungstechnologie, der Senkung der Produktionskosten und der Optimierung der Pulverparameter wird die Plasmasphäroidisierungstechnologie eine wichtige Rolle bei der Herstellung von Wolframpulver spielen, da sie die Produktionskosten senkt und die Pulverausbeute erhöht. Die Plasma-Sphäroidisierung Technologie wird eine glänzende Zukunft in der industriellen Produktion von Wolfram Pulver Sphäroidisierung haben.

Frequently Asked Questions (FAQ)

1) Why choose spherical tungsten powder over irregular tungsten powder?

- Spherical tungsten powder offers superior flowability, higher apparent/tap density, and more uniform packing—key for LPBF, DED, MIM, and thermal spraying. It improves layer quality, reduces lack‑of‑fusion defects, and enables tighter dimensional control.

2) What particle-size distribution (PSD) works best for AM with tungsten?

- LPBF commonly uses 15–45 μm (or 20–53 μm) cuts; DED prefers 45–90 μm or 75–150 μm. Narrow PSDs improve flow and packing; ultra-fines increase oxygen pickup and spatter.

3) How does RF plasma spheroidization compare to other routes?

- RF plasma yields highly spherical, dense tungsten powder with low contamination and controllable PSD, but at higher energy/gas cost. Alternatives (halogenation, re‑oxidation/reduction, microwave) have lower yields or poorer consistency for AM-grade needs.

4) How critical is oxygen content in tungsten powder?

- Very. Elevated oxygen increases brittleness and can cause porosity and cracking in sintering/AM. For AM-grade tungsten powder, aim for O < 0.05–0.10 wt% depending on application; verify via ASTM E1019.

5) Can spherical tungsten powder be reused in LPBF?

- Yes, with inert handling, sieving, and cycle-by-cycle QA (PSD, flow, O/N/H, density). Many workflows allow 4–8 reuse cycles before blending with virgin powder; establish limits based on oxygen drift and PSD changes.

2025 Industry Trends: Spherical Tungsten Powder

- Cost and energy optimization: Argon/nitrogen recovery systems and torch efficiency mapping cut RF plasma gas/energy use by 20–35% vs 2023 benchmarks.

- Quality stabilization: Inline optical/AI detection of satellites/hollows improves lot consistency; more suppliers publish digital material passports tied to ISO/ASTM 52907.

- Application growth: Higher demand for radiation shielding lattices, high‑heat flux components, and directed energy system parts drives AM-grade tungsten powder adoption.

- Hybrid processing: Water‑atomized W pre-cursor upgraded via RF plasma spheroidization balances cost with AM flow performance.

- Safer operations: Wider adoption of ATEX/DSEAR-compliant powder stations and closed-loop inert handling for dense, high‑Z powders.

2025 KPI Snapshot for Tungsten Powder Routes (indicative AM-grade ranges)

| Metrisch | RF Plasma Spheroidized W | Gas Atomized W (where applicable) | Re-oxidation/Reduction + Spheroidize | Microwave Spheroidization |

|---|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.90–0.94 | 0.92–0.96 | 0.88–0.93 |

| Oxygen (wt%) | 0.03–0.08 | 0.05–0.12 | 0.05–0.10 | 0.08–0.15 |

| Hall flow (s/50 g) | 15–19 | 18–24 | 17–22 | 20–28 |

| Fine fraction yield (<53 μm) | Mäßig | Mäßig | Low–Moderate | Niedrig |

| Relative cost | Hoch | Medium–High | Mittel | Mittel |

| AM suitability (LPBF/DED) | Ausgezeichnet | Good (limited suppliers) | Good after tight QA | Variable/lot‑dependent |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703; ASTM E1019; NIST AM‑Bench datasets; HSE ATEX/DSEAR guidance

Latest Research Cases

Case Study 1: RF Plasma Spheroidization of WA Tungsten for LPBF Heat-Flux Panels (2025)

Background: An aerospace thermal systems supplier needed LPBF-grade tungsten with improved flow and low oxygen for thin-wall, high‑density panels.

Solution: Upgraded water‑atomized W via RF plasma; optimized torch power and carrier gas; tight classification to 20–45 μm; closed-loop inert handling; ISO/ASTM 52907 QA.

Results: Sphericity 0.97; O reduced from 0.11→0.06 wt%; Hall flow 16.8 s/50 g; LPBF density ≥99.5%; leak-tight thin walls achieved with 18% fewer recoater defects; first‑pass yield +15%.

Case Study 2: DED of Spherical W for Radiation Shielding with Binder‑Jet Hybrid Cores (2024)

Background: A med‑tech OEM sought complex tungsten shielding geometries with dense outer skins.

Solution: Produced spherical W (45–90 μm) by RF plasma; printed binder‑jet cores, then DED over‑clad for dense outer layers; stress relief and HIP performed.

Results: Final density 99.6% (outer layer); dimensional shrink variation −30% vs BJ-only; shielding performance +12% vs spec; cycle time −22% relative to full DED builds.

Expert Opinions

- Prof. Rajiv Asthana, Professor of Materials Science, University of Wisconsin–Stout

Viewpoint: “For tungsten powder in AM, oxygen and satellite control are decisive—flow and densification hinge on both, not just PSD.” Source: Academic publications and conference proceedings. - Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Digital material passports tied to ISO/ASTM 52907 characterization are improving cross‑site reproducibility for high‑Z powders like tungsten.” Source: NIST AM workshops https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “2025 round‑robin efforts are connecting powder metrics to LPBF defect maps in refractory systems, accelerating qualification of spherical tungsten powder.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM B212/B213/B703 (density/flow) and ASTM E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Public datasets for validating AM processes

https://www.nist.gov/ambench - HSE ATEX/DSEAR: Safe handling of reactive/dense metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Senvol Database: Compare machines/materials, including tungsten powders

https://senvol.com/database - Open-source/engineering tools: Thermo‑Calc (phase predictions), pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added targeted FAQs, 2025 KPI table for tungsten powder routes, two recent case studies, expert viewpoints, and a curated tools/resources list with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major energy/cost breakthroughs in RF plasma lines, or new LPBF parameter sets for tungsten are released by OEMs.