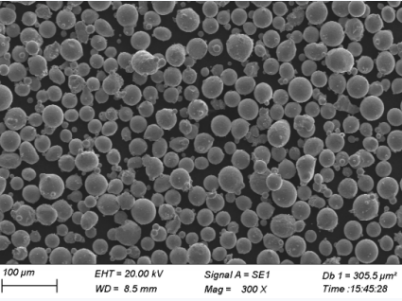

Überblick über Zerstäubungsanlage

Zerstäubungsanlagen sind Industrieanlagen, die auf die Herstellung von Metallpulvern durch das Zerstäubungsverfahren spezialisiert sind. Bei diesem Verfahren wird geschmolzenes Metall in feine Tröpfchen zerlegt, die sich zu Pulvern verfestigen. Diese Metallpulver sind in verschiedenen Industriezweigen wie der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik und der additiven Fertigung von entscheidender Bedeutung.

Schlüsselkomponenten einer Zerstäubungsanlage

- Schmelzofen: Erhitzt das Metall bis zum geschmolzenen Zustand.

- Zerstäubungsdüse: Bricht das geschmolzene Metall in feine Tröpfchen.

- Kühlkammer: Die Tröpfchen werden zu Pulver verfestigt.

- Erfassungssystem: Sammelt das Metallpulver.

- Sieb- und Klassiereinheit: Sortiert das Pulver nach Partikelgröße.

Arten von produzierten Metallpulvern

1. Edelstahl-Pulver

Pulver aus rostfreiem Stahl sind für ihre Korrosionsbeständigkeit und Festigkeit bekannt. Sie werden in Branchen wie Luft- und Raumfahrt, Medizintechnik und Lebensmittelverarbeitung verwendet.

2. Titan-Pulver

Titanpulver sind leicht und verfügen über eine ausgezeichnete Festigkeit und Korrosionsbeständigkeit. Sie sind in der Luft- und Raumfahrt, bei medizinischen Implantaten und Sportartikeln unverzichtbar.

3. Aluminium-Pulver

Aluminiumpulver sind leicht, stabil und haben eine gute Korrosionsbeständigkeit. Sie werden häufig in der Automobil- und Luftfahrtindustrie verwendet.

4. Kupferpulver

Kupferpulver haben eine hohe Leitfähigkeit und werden in elektrischen und elektronischen Anwendungen, einschließlich leitfähiger Druckfarben und Beschichtungen, eingesetzt.

5. Nickel-Pulver

Nickelpulver wird in Superlegierungen und Batterien verwendet und bietet eine hohe Festigkeit und Beständigkeit gegen Oxidation und Korrosion.

6. Kobalt-Pulver

Kobaltpulver sind von entscheidender Bedeutung für Hochtemperatur- und verschleißfeste Anwendungen, z. B. in Schneidwerkzeugen und Triebwerken für die Luft- und Raumfahrt.

7. Eisenpulver

Eisenpulver wird in einer Vielzahl von Anwendungen eingesetzt, z. B. für Automobilteile, magnetische Materialien und Sinterteile.

8. Zink-Pulver

Zinkpulver wird vor allem zum Verzinken und zur Herstellung von zinkhaltigen Farben verwendet.

9. Wolfram-Pulver

Wolframpulver werden wegen ihres hohen Schmelzpunkts und ihrer hohen Dichte verwendet, wodurch sie sich ideal für Hochleistungsanwendungen wie Strahlenschutz und Hochleistungswerkzeuge eignen.

10. Bronze-Pulver

Bronzepulver, eine Mischung aus Kupfer und Zinn, wird für Dekorationsartikel, Lager und elektrische Kontakte verwendet.

Zusammensetzung und Eigenschaften von Metallpulvern

| Metall-Pulver | Zusammensetzung | Eigenschaften |

|---|---|---|

| Pulver aus rostfreiem Stahl | Fe, Cr, Ni, Mo | Korrosionsbeständigkeit, hohe Festigkeit |

| Titan-Pulver | Ti | Geringes Gewicht, hohe Festigkeit, Korrosionsbeständigkeit |

| Aluminium-Pulver | Al | Leichtes Gewicht, gute Korrosionsbeständigkeit |

| Kupfer-Pulver | Cu | Hohe elektrische Leitfähigkeit |

| Nickel-Pulver | Ni | Hohe Festigkeit, Oxidationsbeständigkeit |

| Kobalt-Pulver | Co | Abriebfestigkeit, hohe Temperaturbeständigkeit |

| Eisenpulver | Fe | Hohe magnetische Eigenschaften |

| Zink-Pulver | Zn | Korrosionsbeständigkeit, verwendet in der Galvanik |

| Wolframpulver | W | Hohe Dichte, hoher Schmelzpunkt |

| Bronze-Pulver | Cu, Sn | Gute Leitfähigkeit, Verschleißfestigkeit |

Anwendungen von Metallpulvern

| Metall-Pulver | Anwendungen |

|---|---|

| Pulver aus rostfreiem Stahl | Luft- und Raumfahrt, medizinische Geräte, Lebensmittelverarbeitung |

| Titan-Pulver | Luft- und Raumfahrt, medizinische Implantate, Sportartikel |

| Aluminium-Pulver | Automobilindustrie, Luft- und Raumfahrt |

| Kupfer-Pulver | Elektrotechnik, Elektronik |

| Nickel-Pulver | Superlegierungen, Batterien |

| Kobalt-Pulver | Schneidwerkzeuge, Luft- und Raumfahrtmotoren |

| Eisenpulver | Automobilteile, magnetische Materialien |

| Zink-Pulver | Verzinkung, zinkhaltige Anstriche |

| Wolframpulver | Strahlungsabschirmung, Hochleistungswerkzeuge |

| Bronze-Pulver | Dekorationsartikel, Lager, elektrische Kontakte |

Spezifikationen und Normen für Metallpulver

| Metall-Pulver | Spezifikationen | Größen (µm) | Klassen | Normen |

|---|---|---|---|---|

| Pulver aus rostfreiem Stahl | ASTM B214 | 1-150 | 304L, 316L | ASTM, ISO |

| Titan-Pulver | ASTM F67, F1580 | 15-45 | CP-Ti, Ti-6Al-4V | ASTM, ISO |

| Aluminium-Pulver | ASTM B212 | 10-100 | 1100, 7075 | ASTM, ISO |

| Kupfer-Pulver | ASTM B833 | 5-100 | C11000 | ASTM, ISO |

| Nickel-Pulver | ASTM B330 | 5-100 | Ni 200, Ni 201 | ASTM, ISO |

| Kobalt-Pulver | ASTM B330 | 10-100 | Co-27, Co-28 | ASTM, ISO |

| Eisenpulver | ASTM B213 | 1-150 | Fe-99, Fe-100 | ASTM, ISO |

| Zink-Pulver | ASTM B852 | 5-100 | Zn-1, Zn-2 | ASTM, ISO |

| Wolframpulver | ASTM B777 | 1-50 | W-1, W-2 | ASTM, ISO |

| Bronze-Pulver | ASTM B213 | 5-100 | CuSn8, CuSn10 | ASTM, ISO |

Lieferanten und Preisgestaltung von Metallpulvern

| Anbieter | Metallpulver | Preisspanne (pro kg) | Region |

|---|---|---|---|

| Hoganas AB | Rostfreier Stahl, Eisen | $10 – $100 | Europa, Nord- und Südamerika |

| GKN Hoeganaes | Titan, Aluminium | $50 – $500 | Global |

| Sandvik Fischadler | Nickel, Kobalt | $30 – $400 | Global |

| AMETEK | Kupfer, Bronze | $20 – $150 | Amerika |

| Schreiner | Wolfram, Zink | $100 – $1000 | Global |

Vorteile und Beschränkungen von Metallpulvern

| Metall-Pulver | Vorteile | Beschränkungen |

|---|---|---|

| Pulver aus rostfreiem Stahl | Hohe Festigkeit, Korrosionsbeständigkeit | Teuer, schwer |

| Titan-Pulver | Leicht, biokompatibel | Hohe Kosten, schwierig zu verarbeiten |

| Aluminium-Pulver | Leichtes Gewicht, gute thermische Eigenschaften | Geringere Festigkeit im Vergleich zu Stahl |

| Kupfer-Pulver | Ausgezeichnete Leitfähigkeit | Teuer, anfällig für Oxidation |

| Nickel-Pulver | Hohe Temperaturstabilität, Festigkeit | Kostspielig, schwierig zu bearbeiten |

| Kobalt-Pulver | Verschleißfestigkeit, hohe Temperaturbeständigkeit | Teuer, schwer zu verarbeiten |

| Eisenpulver | Kostengünstig, magnetische Eigenschaften | Anfällig für Korrosion |

| Zink-Pulver | Korrosionsbeständigkeit, niedrige Kosten | Geringe Festigkeit, nicht geeignet für Anwendungen mit hoher Belastung |

| Wolframpulver | Hohe Dichte, hoher Schmelzpunkt | Extrem hart, schwer zu verarbeiten |

| Bronze-Pulver | Gute Leitfähigkeit, ästhetische Wirkung | Mäßige Festigkeit, kann anlaufen |

Zusammensetzung der Zerstäubungsanlage

Die Zusammensetzung einer Zerstäubungsanlage variiert je nach den spezifischen Anforderungen und der Art des herzustellenden Metallpulvers. Zu den wichtigsten Komponenten gehören jedoch in der Regel:

- Schmelzöfen: Dies können Induktionsöfen, Lichtbogenöfen oder gasbefeuerte Öfen sein, die je nach Schmelzpunkt und Eigenschaften des Metalls ausgewählt werden.

- Zerstäuberkammern: Sie sind für hohe Temperaturen und Drücke ausgelegt und bestehen in der Regel aus Edelstahl oder anderen hitzebeständigen Materialien.

- Kühlsysteme: Diese können wasser-, gas- oder luftgekühlt sein, je nachdem, welche Kühlleistung für das jeweilige Metallpulver erforderlich ist.

- Sammlungssysteme: Häufig werden Zyklone, Schlauchfilter und Trichter eingesetzt, um das feine Pulver effizient zu sammeln.

- Sieb- und Klassiereinheiten: Verwenden Sie Vibrationssiebe oder Zentrifugalklassierer, um Pulver nach Korngröße zu sortieren.

Merkmale der Zerstäubungsanlage

Zerstäubungsanlagen zeichnen sich durch mehrere wesentliche Merkmale aus:

- Produktionskapazität: Die Bandbreite reicht von der Kleinserienfertigung bis zur industriellen Großserienproduktion.

- Flexibilität: Zur Herstellung einer breiten Palette von Metallpulvern geeignet.

- Efficiency: Hohe Ausbeute bei minimalem Abfall.

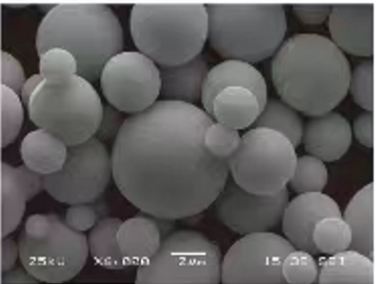

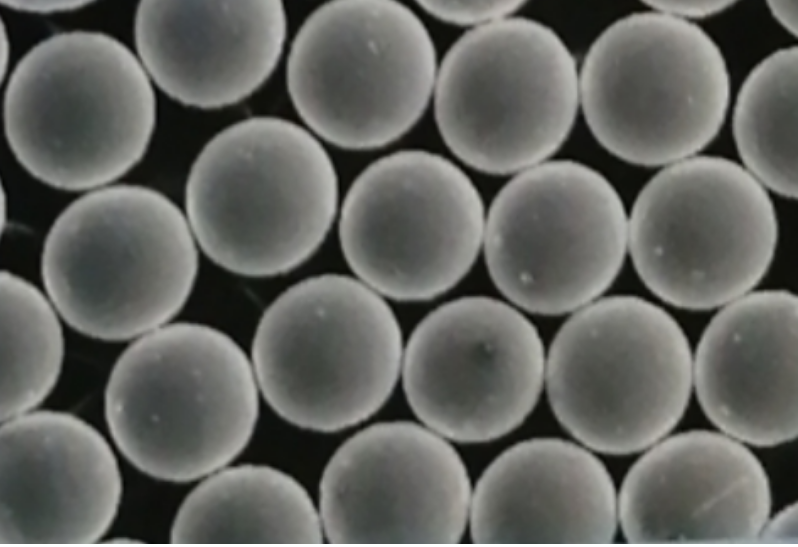

- Präzision: Erzeugt Pulver mit gleichmäßiger Partikelgröße und -verteilung.

- Sicherheit: Ausgestattet mit fortschrittlichen Sicherheitsmerkmalen zur Bewältigung hoher Temperaturen und Drücke.

Vorteile von Zerstäubungsanlage

Effizienz und Rendite

Zerstäubungsanlagen sind auf hohe Effizienz ausgelegt und gewährleisten eine maximale Ausbeute des Rohmaterials. Das bedeutet, dass mehr Metallpulver mit weniger Abfall produziert wird.

Vielseitigkeit

Diese Anlagen können eine Vielzahl von Metallpulvern herstellen, die den unterschiedlichen industriellen Anforderungen gerecht werden. Ob Sie rostfreien Stahl für Luft- und Raumfahrtanwendungen oder Kupfer für elektrische Bauteile benötigen, eine Zerstäubungsanlage kann alles verarbeiten.

Hohe Qualität

Die hergestellten Pulver sind von hoher Qualität, haben eine einheitliche Partikelgröße und eine ausgezeichnete Reinheit. Dadurch eignen sie sich für anspruchsvolle Anwendungen in verschiedenen High-Tech-Industrien.

Skalierbarkeit

Von der Produktion im kleinen Maßstab für Forschung und Entwicklung bis hin zur industriellen Fertigung im großen Maßstab können Zerstäubungsanlagen skaliert werden, um unterschiedliche Produktionsanforderungen zu erfüllen.

Kostengünstig

Die anfänglichen Einrichtungskosten mögen zwar hoch sein,

Die langfristigen Vorteile und die Effizienz machen Zerstäubungsanlagen zu einer kostengünstigen Lösung für die Metallpulverproduktion.

Nachteile der Zerstäubungsanlage

Hohe Anfangsinvestition

Die Errichtung einer Zerstäubungsanlage erfordert beträchtliche Kapitalinvestitionen. Die Kosten für Ausrüstung, Installation und Infrastruktur können erheblich sein.

Komplexe Operation

Der Betrieb einer Zerstäubungsanlage ist komplex und erfordert qualifiziertes Personal. Eine angemessene Ausbildung und Erfahrung sind für einen effizienten und sicheren Betrieb unerlässlich.

Wartung

Regelmäßige Wartung ist entscheidend für den reibungslosen Betrieb der Anlage. Dies kann die Betriebskosten in die Höhe treiben und erfordert ein engagiertes Wartungsteam.

Energieverbrauch

Zerstäubungsprozesse, insbesondere bei Metallen mit hohem Schmelzpunkt wie Wolfram oder Titan, sind energieintensiv. Dies kann zu hohen Betriebskosten führen.

Vergleich von Metallpulvern: Pro und Kontra

| Metall-Pulver | Profis | Nachteile |

|---|---|---|

| Pulver aus rostfreiem Stahl | Stark, korrosionsbeständig | Teuer, schwer |

| Titan-Pulver | Leichtes Gewicht, hohe Festigkeit | Sehr teuer, schwer zu verarbeiten |

| Aluminium-Pulver | Leicht, gute Korrosionsbeständigkeit | Schwächer im Vergleich zu anderen Metallen |

| Kupfer-Pulver | Ausgezeichnete Leitfähigkeit | Teuer, anfällig für Oxidation |

| Nickel-Pulver | Starke, hohe Temperaturbeständigkeit | Hohe Kosten, schwer zu bearbeiten |

| Kobalt-Pulver | Langlebig, hitzebeständig | Teuer, schwierig zu verarbeiten |

| Eisenpulver | Erschwinglich, magnetisch | Korrosionsanfällig |

| Zink-Pulver | Preiswert, korrosionsbeständig | Schwach, ungeeignet für stark beanspruchte Anwendungen |

| Wolframpulver | Sehr dicht, hoher Schmelzpunkt | Extrem hart, schwer zu verarbeiten |

| Bronze-Pulver | Gute Leitfähigkeit, Ästhetik | Mäßige Festigkeit, kann anlaufen |

FAQ

Was ist eine Zerstäubungsanlage?

Eine Zerstäubungsanlage ist eine Industrieanlage, die Metallpulver herstellt, indem sie geschmolzenes Metall in feine Tröpfchen zerlegt, die dann in Pulverform erstarren.

Was sind die wichtigsten Bestandteile einer Zerstäubungsanlage?

Zu den wichtigsten Komponenten gehören Schmelzöfen, Zerstäubungsdüsen, Kühlkammern, Auffangsysteme sowie Sieb- und Klassieranlagen.

Welche Industrien verwenden Metallpulver, die in Zerstäubungsanlagen hergestellt werden?

Branchen wie die Luft- und Raumfahrt, die Automobilindustrie, die Elektronik und die additive Fertigung sind in hohem Maße von Metallpulvern abhängig.

Was sind die Vorteile des Einsatzes von Zerstäubungsanlagen?

Zu den Vorteilen gehören die hohe Effizienz, die Vielseitigkeit der Pulverproduktion, die hohe Qualität der Pulver, die Skalierbarkeit und die langfristige Kosteneffizienz.

Welches sind die wichtigsten Arten von Metallpulvern, die hergestellt werden?

Zu den wichtigsten Arten gehören Pulver aus rostfreiem Stahl, Titan, Aluminium, Kupfer, Nickel, Kobalt, Eisen, Zink, Wolfram und Bronze.

Wie werden Metallpulver in einer Verdüsungsanlage klassifiziert?

Metallpulver werden mit Hilfe von Sieb- und Klassieranlagen klassifiziert, die die Pulver nach Korngröße sortieren.

Was sind die Herausforderungen beim Betrieb einer Zerstäubungsanlage?

Zu den Herausforderungen gehören die hohen Anfangsinvestitionen, der komplexe Betrieb, der Wartungsbedarf und der hohe Energieverbrauch.

Wie funktioniert der Zerstäubungsprozess?

Bei der Zerstäubung wird das Metall geschmolzen, dann mit Hilfe einer Zerstäubungsdüse in feine Tröpfchen zerlegt, die anschließend abkühlen und zu Pulver erstarren.

Können Zerstäubungsanlagen für alle Metalle verwendet werden?

In Zerstäubungsanlagen kann zwar eine Vielzahl von Metallpulvern hergestellt werden, doch müssen die Prozessparameter an die spezifischen Eigenschaften der einzelnen Metalle angepasst werden.

Wie hoch sind die Kosten für Metallpulver, die in Zerstäubungsanlagen hergestellt werden?

Die Kosten können je nach Art des Metallpulvers stark variieren und liegen zwischen $10 und $1000 pro Kilogramm.

Schlussfolgerung

Zerstäubungsanlagen spielen eine entscheidende Rolle in der modernen Fertigung, indem sie hochwertige Metallpulver herstellen, die für verschiedene Industriezweige unerlässlich sind. Trotz der hohen Anfangsinvestitionen und der Komplexität des Betriebs sind sie aufgrund ihrer Effizienz, Vielseitigkeit und Skalierbarkeit ein wertvolles Gut. Ganz gleich, ob Sie in der Luft- und Raumfahrt, in der Automobilindustrie oder in der Elektronikbranche tätig sind - die in diesen Anlagen hergestellten Pulver sind ein wesentlicher Bestandteil Ihrer Produkte und Innovationen.