Übersicht

Gezielte Energiedeposition (DED) ist eine hochmoderne additive Fertigungstechnologie, bei der das Material präzise Schicht für Schicht aufgetragen wird, um hochwertige Metallteile herzustellen. Dabei werden fokussierte Energiequellen wie Laser, Elektronenstrahlen oder Plasmabögen eingesetzt, um das Material zu schmelzen, das dann auf ein Substrat oder ein bestehendes Teil aufgebracht wird. DED ist bekannt für seine Fähigkeit, komplexe Geometrien herzustellen, beschädigte Komponenten zu reparieren und hochleistungsfähige Metallteile mit hervorragenden mechanischen Eigenschaften zu erzeugen.

DED wird aufgrund seiner Vielseitigkeit und Effizienz in verschiedenen Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Energiebranche eingesetzt. Diese Technologie bietet erhebliche Vorteile gegenüber herkömmlichen Fertigungsmethoden, wie z. B. weniger Materialabfall, kürzere Produktionszeiten und die Möglichkeit, komplizierte Designs zu erstellen, die sonst nur schwer zu realisieren sind.

Arten von Metallpulvern für den DED

Gängige Metallpulver für DED

| Metallpulver-Modell | Zusammensetzung | Eigenschaften | Anwendungen |

|---|---|---|---|

| Inconel 625 | Nickel, Chrom, Molybdän | Hohe Festigkeit, korrosionsbeständig | Luft- und Raumfahrt, Marine, chemische Verarbeitung |

| ti-6al-4v | Titan, Aluminium, Vanadium | Hohes Festigkeits-Gewichts-Verhältnis, biokompatibel | Luft- und Raumfahrt, medizinische Implantate, Automobilindustrie |

| Rostfreier Stahl 316L | Eisen, Chrom, Nickel, Molybdän | Hohe Korrosionsbeständigkeit, gute mechanische Eigenschaften | Lebensmittelverarbeitung, medizinische Geräte, Schiffsanwendungen |

| Hastelloy X | Nickel, Molybdän, Chrom | Oxidationsbeständig, hochtemperaturbeständig | Luft- und Raumfahrt, Industriegasturbinen |

| CoCrMo | Kobalt, Chrom, Molybdän | Abriebfest, hohe Festigkeit | Medizinische Implantate, Zahnprothetik |

| AlSi10Mg | Aluminium, Silizium, Magnesium | Leichtes Gewicht, gute Wärmeleitfähigkeit | Automobilindustrie, Luft- und Raumfahrt, Elektronik |

| Martensitaushärtender Stahl (18Ni-300) | Eisen, Nickel, Kobalt, Molybdän | Hohe Festigkeit, ausgezeichnete Zähigkeit | Werkzeugbau, Luft- und Raumfahrt, Hochleistungsteile |

| Kupfer | Reines Kupfer | Ausgezeichnete thermische und elektrische Leitfähigkeit | Elektrische Komponenten, Wärmetauscher |

| Werkzeugstahl (H13) | Eisen, Chrom, Molybdän, Vanadium | Hohe Härte, gute Beständigkeit gegen thermische Ermüdung | Werkzeugbau, Druckguss, Spritzguss |

| Nickellegierung 718 | Nickel, Chrom, Eisen | Hohe Festigkeit, korrosionsbeständig | Luft- und Raumfahrt, Energieerzeugung, Öl und Gas |

Anwendungen des DED

Gemeinsame Anwendungen der DED-Technologie

| Anmeldung | Industrie | Vorteile |

|---|---|---|

| Reparatur von Bauteilen | Luft- und Raumfahrt, Automobilindustrie | Kostengünstig, verlängert die Lebensdauer der Teile |

| Prototyping | Alle Branchen | Schnelle Design-Iteration, kürzere Vorlaufzeit |

| Komplexe Geometrien | Medizin, Luft- und Raumfahrt | Ermöglicht komplizierte Designs, leichte Strukturen |

| Funktionelle Teile | Fertigung, Industrie | Leistungsstarke, maßgeschneiderte Komponenten |

| Werkzeuge und Gussformen | Automobilindustrie, Fertigung | Langlebige, hochpräzise Werkzeuge |

| Materialforschung | Akademisch, industriell | Individuelle Materialeigenschaften, experimentelle Studien |

Spezifikationen und Normen für den DED

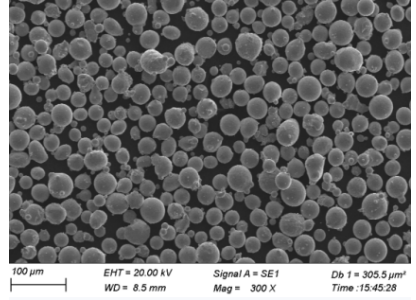

Spezifikationen für gängige Metallpulver im DED

| Metallpulver-Modell | Partikelgröße (μm) | Dichte (g/cm³) | Schmelzpunkt (°C) | ASTM-Norm |

|---|---|---|---|---|

| Inconel 625 | 15-45 | 8.44 | 1290-1350 | ASTM B443 |

| ti-6al-4v | 15-45 | 4.43 | 1604-1660 | ASTM B348 |

| Rostfreier Stahl 316L | 15-45 | 7.99 | 1375-1400 | ASTM A276 |

| Hastelloy X | 15-45 | 8.22 | 1260-1355 | ASTM B435 |

| CoCrMo | 15-45 | 8.29 | 1330-1390 | ASTM F75 |

| AlSi10Mg | 15-45 | 2.67 | 570-580 | ISO 3522 |

| Martensitaushärtender Stahl (18Ni-300) | 15-45 | 8.00 | 1413 | ASTM A538 |

| Kupfer | 15-45 | 8.96 | 1083 | ASTM B216 |

| Werkzeugstahl (H13) | 15-45 | 7.80 | 1426 | ASTM A681 |

| Nickellegierung 718 | 15-45 | 8.19 | 1260-1336 | ASTM B637 |

Lieferanten und Preisangaben

Lieferanten und Preisgestaltung für Metallpulver im DED

| Anbieter | Metallpulver-Modell | Preis pro kg (USD) | Standort | Kontakt |

|---|---|---|---|---|

| Tischlertechnik | Inconel 625 | $100 | USA | www.carpentertechnology.com |

| Arcam AB | ti-6al-4v | $200 | Schweden | www.arcam.com |

| GKN Hoeganaes | Rostfreier Stahl 316L | $50 | USA | www.gknpm.com |

| HC Starck | Hastelloy X | $150 | Deutschland | www.hcstarck.com |

| Sandvik | CoCrMo | $120 | Schweden | www.materials.sandvik |

| LPW-Technologie | AlSi10Mg | $80 | UK | www.lpwtechnology.com |

| Aubert & Duval | Martensitaushärtender Stahl (18Ni-300) | $180 | Frankreich | www.aubertduval.com |

| Tekna | Kupfer | $60 | Kanada | www.tekna.com |

| Hoganas AB | Werkzeugstahl (H13) | $90 | Schweden | www.hoganas.com |

| VSMPO-AVISMA | Nickellegierung 718 | $170 | Russland | www.vsmpo.ru |

Vergleich der Vor- und Nachteile der DED-Technologie

Vorteile und Beschränkungen der DED-Technologie

| Aspekt | Vorteile | Beschränkungen |

|---|---|---|

| Materialeffizienz | Minimaler Abfall, hohe Materialausnutzung | Hohe Anfangskosten für Materialien |

| Komplexe Geometrien | Fähigkeit zur Erstellung komplizierter Designs | Begrenzt durch Auflösung und Genauigkeit der Maschine |

| Reparaturfähigkeiten | Effiziente Reparatur von hochwertigen Komponenten | Erfordert geschultes Personal und präzise Kontrolle |

| Produktionsgeschwindigkeit | Schnellere Produktion im Vergleich zu traditionellen Methoden | Langsamer als einige andere additive Fertigungsverfahren |

| Mechanische Eigenschaften | Leistungsstarke, anpassbare Eigenschaften | Potenzial für Eigenspannungen und Defekte |

| Vielseitigkeit | Eine breite Palette von Materialien kann verwendet werden | Begrenzt durch die Verfügbarkeit von Rohstoffen |

Detaillierte Analyse von Metallpulvern für DED

Inconel 625

Inconel 625 ist eine Superlegierung auf Nickelbasis, die für ihre hervorragenden mechanischen Eigenschaften und ihre Korrosionsbeständigkeit auch bei hohen Temperaturen bekannt ist. Seine Zusammensetzung enthält erhebliche Mengen an Nickel, Chrom und Molybdän, die zu seiner Festigkeit und Stabilität beitragen. Dieser Werkstoff eignet sich ideal für Anwendungen in der Luft- und Raumfahrt, der Schifffahrt und der chemischen Verarbeitung, bei denen die Bauteile rauen Umgebungen und hohen Belastungen standhalten müssen.

ti-6al-4v

Ti-6Al-4V, auch bekannt als Titan Grad 5, ist aufgrund seines guten Verhältnisses von Festigkeit zu Gewicht und seiner Biokompatibilität eine beliebte Wahl für DED. Diese Legierung aus Titan, Aluminium und Vanadium bietet hervorragende mechanische Eigenschaften und Korrosionsbeständigkeit und eignet sich daher für die Luft- und Raumfahrt, medizinische Implantate und Automobilkomponenten.

Rostfreier Stahl 316L

Edelstahl 316L ist ein austenitischer rostfreier Stahl, der für seine hohe Korrosionsbeständigkeit und guten mechanischen Eigenschaften bekannt ist. Der Zusatz von Molybdän erhöht seine Korrosionsbeständigkeit, insbesondere gegenüber Chloriden und anderen industriellen Lösungsmitteln. Er wird häufig in der Lebensmittelverarbeitung, für medizinische Geräte und in der Schifffahrt eingesetzt.

Hastelloy X

Hastelloy X ist eine Superlegierung auf Nickelbasis mit hervorragender Oxidationsbeständigkeit und Hochtemperaturfestigkeit. Seine Zusammensetzung umfasst Nickel, Molybdän und Chrom, die für hervorragende mechanische Eigenschaften bei hohen Temperaturen sorgen.

Dieses Material wird häufig in der Luft- und Raumfahrt und in industriellen Gasturbinen verwendet.

CoCrMo

CoCrMo, die Kobalt-Chrom-Molybdän-Legierung, ist für ihre außergewöhnliche Verschleißfestigkeit und hohe Festigkeit bekannt. Dieses Material wird aufgrund seiner Biokompatibilität und Langlebigkeit häufig in medizinischen Implantaten und in der Zahnprothetik verwendet.

AlSi10Mg

AlSi10Mg ist eine Aluminiumlegierung mit guter Wärmeleitfähigkeit und leichten Eigenschaften. Durch den Zusatz von Silizium und Magnesium werden die mechanischen Eigenschaften verbessert, so dass sie sich für Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt und der Elektronik eignet.

Martensitaushärtender Stahl (18Ni-300)

Maraging-Stahl (18Ni-300) ist eine hochfeste Stahllegierung mit ausgezeichneter Zähigkeit und Härte. Sie besteht aus Eisen, Nickel, Kobalt und Molybdän und wird in der Werkzeugherstellung, der Luft- und Raumfahrt und für Hochleistungsteile verwendet.

Kupfer

Kupfer ist bekannt für seine hervorragende thermische und elektrische Leitfähigkeit. Im DED wird reines Kupfer für elektrische Bauteile, Wärmetauscher und andere Anwendungen verwendet, die eine hohe Leitfähigkeit erfordern.

Werkzeugstahl (H13)

Werkzeugstahl H13 ist ein Chrom-Molybdän-Vanadium-Stahl mit hoher Härte und guter Beständigkeit gegen thermische Ermüdung. Er wird häufig im Werkzeug-, Druckguss- und Spritzgussbereich eingesetzt.

Nickellegierung 718

Die Nickellegierung 718 ist eine Nickel-Chrom-Legierung, die für ihre hohe Festigkeit und Korrosionsbeständigkeit bekannt ist. Sie wird häufig in der Luft- und Raumfahrt, der Energieerzeugung und der Öl- und Gasindustrie verwendet.

Vorteile des DED

Warum wählen Gezielte Energiedeposition?

- Materialeffizienz: DED nutzt Materialien effizient, minimiert den Abfall und optimiert die Nutzung. Im Gegensatz zu herkömmlichen subtraktiven Verfahren, die oft zu erheblichen Materialverlusten führen, wird beim DED nur dort Material hinzugefügt, wo es benötigt wird, was das Verfahren nachhaltiger macht.

- Komplexe Geometrien: Die Technologie ermöglicht die Herstellung komplizierter Designs und komplexer Geometrien, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu realisieren sind. Dies eröffnet neue Möglichkeiten für innovative Designs und leichte Strukturen.

- Reparaturfähigkeiten: DED eignet sich hervorragend für die Reparatur hochwertiger Komponenten wie Turbinenschaufeln und Teile für die Luft- und Raumfahrt. Dies kann die Lebensdauer dieser Komponenten erheblich verlängern und Kosten und Ausfallzeiten reduzieren.

- Produktionsgeschwindigkeit: Im Vergleich zur herkömmlichen Fertigung können mit DED Teile schneller hergestellt werden, insbesondere bei kleinen bis mittelgroßen Komponenten. Dies verkürzt die Vorlaufzeiten und ermöglicht ein schnelles Prototyping und Iterationen.

- Mechanische Eigenschaften: DED-Teile weisen aufgrund der präzisen Steuerung des Materialabscheidungsprozesses häufig bessere mechanische Eigenschaften auf, wie z. B. eine höhere Festigkeit und Haltbarkeit. Das Ergebnis sind Hochleistungsbauteile, die strenge Industrienormen erfüllen.

- Vielseitigkeit: DED kann mit einer Vielzahl von Materialien arbeiten, darunter Metalle, Keramiken und Verbundwerkstoffe. Dank dieser Vielseitigkeit eignet sich das Verfahren für verschiedene Anwendungen in unterschiedlichen Branchen.

Beschränkungen des DED

Was sind die Herausforderungen der gerichteten Energieabscheidung?

- Hohe Anfangskosten: Die Anfangsinvestitionen in DED-Geräte und -Materialien können hoch sein, was für einige Unternehmen ein Hindernis darstellen kann. Die langfristigen Vorteile überwiegen jedoch oft diese Kosten, insbesondere bei hochwertigen Anwendungen.

- Maschinenauflösung und -genauigkeit: DED kann zwar komplexe Geometrien erzeugen, ist aber durch die Auflösung und Genauigkeit der Maschinen begrenzt. Das Erzielen feiner Details und enger Toleranzen kann eine Herausforderung sein.

- Fachkräfte erforderlich: Der Betrieb von DED-Systemen erfordert geschultes Personal, das den Abscheidungsprozess präzise steuern kann. Dies kann die Betriebskosten und die Komplexität erhöhen.

- Potenzielle Eigenspannungen: Die schnellen Erwärmungs- und Abkühlungszyklen beim DED können zu Eigenspannungen und möglichen Defekten in den Teilen führen. Eine ordnungsgemäße Prozesssteuerung und Nachbearbeitungstechniken sind notwendig, um diese Probleme zu mindern.

- Verfügbarkeit von Rohstoffen: Während der DED mit einer Vielzahl von Materialien arbeiten kann, kann die Verfügbarkeit bestimmter Ausgangsstoffe begrenzt sein. Dies kann die Auswahl an Materialien für bestimmte Anwendungen einschränken.

- Langsamer als einige additive Methoden: Im Vergleich zu einigen anderen additiven Fertigungsverfahren, wie z. B. dem Pulverbettschmelzen, kann DED für bestimmte Anwendungen langsamer sein. Dies kann seine Eignung für die Großserienproduktion beeinträchtigen.

FAQ

| Frage | Antwort |

|---|---|

| Was ist die gerichtete Energieabscheidung (DED)? | Directed Energy Deposition (DED) ist ein additives Fertigungsverfahren, bei dem durch gezielte Energiezufuhr Material geschmolzen und Schicht für Schicht abgeschieden wird, um Teile herzustellen. |

| Welche Materialien können beim DED verwendet werden? | DED kann mit einer Vielzahl von Materialien arbeiten, darunter Metalle, Keramik und Verbundwerkstoffe. Zu den gängigen Metallen gehören Inconel 625, Ti-6Al-4V, Edelstahl 316L und andere. |

| Was sind die Vorteile des DED? | Zu den Vorteilen des DED gehören Materialeffizienz, die Möglichkeit, komplexe Geometrien zu erstellen, effektive Reparaturmöglichkeiten, hohe Produktionsgeschwindigkeiten und leistungsstarke Teile. |

| Was sind die Grenzen des DED? | Zu den Einschränkungen gehören die hohen Anschaffungskosten, die begrenzte Auflösung und Genauigkeit der Maschine, der Bedarf an geschultem Personal, mögliche Eigenspannungen und die Verfügbarkeit von Rohmaterial. |

| Welche Branchen nutzen den DED? | Zu den Branchen, in denen der DED zum Einsatz kommt, gehören unter anderem die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik, der Energiesektor und die Fertigungsindustrie. |

| Wie schneidet DED im Vergleich zu anderen additiven Fertigungsverfahren ab? | DED bietet Vorteile bei der Materialeffizienz und den Reparaturmöglichkeiten, kann aber im Vergleich zu anderen additiven Verfahren wie dem Pulverbettschmelzen langsamer und kostspieliger sein. |

| Kann der DED vorhandene Komponenten reparieren? | Ja, DED ist hocheffektiv bei der Reparatur bestehender hochwertiger Komponenten, verlängert deren Lebensdauer und senkt die Kosten. |

| Ist DED für die Massenproduktion geeignet? | Während sich DED hervorragend für die Herstellung von Prototypen, kleinen bis mittelgroßen Bauteilen und Reparaturen eignet, ist es für die Großserienfertigung im Vergleich zu anderen Verfahren weniger geeignet. |

| Was ist die Zukunft der DED-Technologie? | Die Zukunft der DED-Technologie sieht vielversprechend aus, da die ständigen Fortschritte bei den Materialien, der Prozesssteuerung und den Maschinenfähigkeiten den Einsatz dieser Technologie in verschiedenen Branchen vorantreiben. |

| Wie wähle ich das richtige Metallpulver für den DED aus? | Die Wahl des richtigen Metallpulvers hängt von den spezifischen Anforderungen der Anwendung ab, z. B. von den mechanischen Eigenschaften, der Korrosionsbeständigkeit und der Kompatibilität mit dem DED-Verfahren. Die Beratung durch Lieferanten und Experten kann bei der Auswahl helfen. |