3D-Druck von Metallpulvern beziehen sich auf feine metallische Werkstoffe, die als Ausgangsmaterial für additive Fertigungsverfahren verwendet werden. Durch das Verschmelzen aufeinanderfolgender Pulverschichten mit Hitze oder Bindemitteln können komplexe Metallteile für den Endgebrauch ohne Matrizen oder Gussformen hergestellt werden.

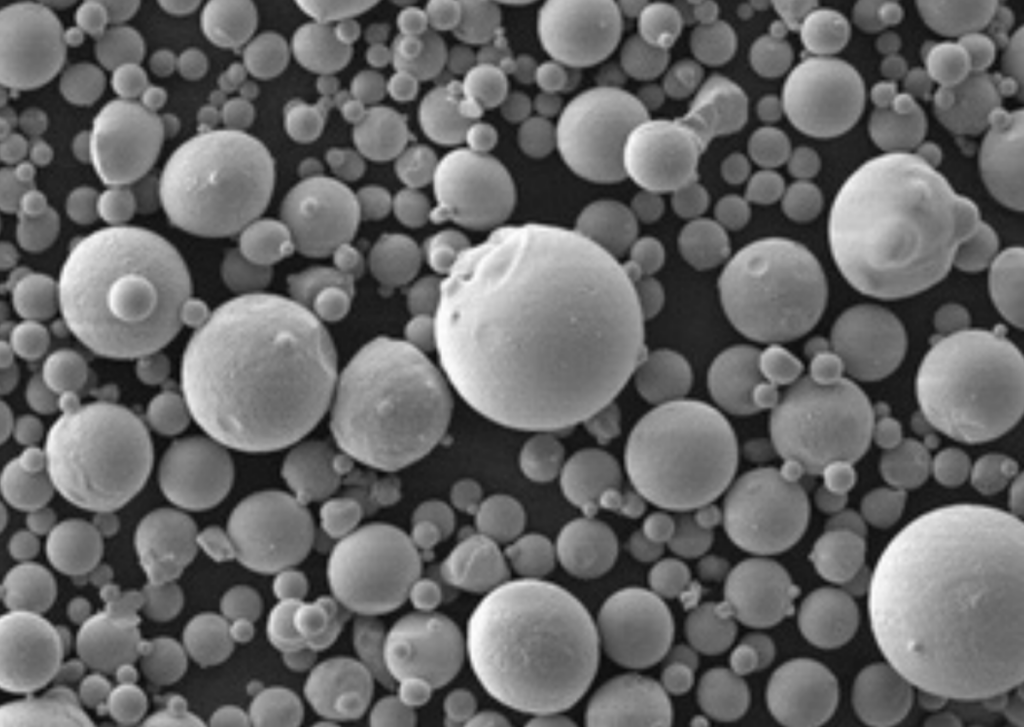

Verschiedene Metalle und Legierungen werden zu Pulvern formuliert, die für gängige 3D-Druckverfahren wie selektives Lasersintern (SLS), direktes Metall-Lasersintern (DMLS), Elektronenstrahlschmelzen (EBM) und Binder-Jetting optimiert sind. Partikelgrößenverteilung, Morphologie, Fließeigenschaften und Mikrostruktur wirken sich alle auf die Leistung aus.

Dieser Leitfaden behandelt die Zusammensetzung, Anwendungen, Spezifikationen, Auswahlfaktoren, Lieferanten, Vergleiche und häufig gestellte Fragen, die bei der Verwendung von Metallpulvern für den 3D-Druck zu beachten sind. Das Verständnis der Pulvereigenschaften und ihrer Wechselwirkung mit den Prozessparametern ermöglicht die Einstellung der Teilequalität und der mechanischen Eigenschaften.

Zusammensetzung von Metallpulvern für den 3D-Druck

Gängige unedle Metalle und Legierungen werden zu feinen Pulvern für die additive Fertigung verarbeitet. Verschiedene Werkstoffe bieten unterschiedliche mechanische Eigenschaften, die für den jeweiligen Verwendungszweck geeignet sind.

| Material | Beschreibung | Wichtige Eigenschaften |

|---|---|---|

| rostfreier Stahl | Eisenlegierung mit 10-30% Chrom und anderen Elementen für Korrosionsbeständigkeit und Temperaturbeständigkeit | Hohe Festigkeit, Haltbarkeit und Oxidationsbeständigkeit. Verwendet für strukturelle Komponenten, Werkzeugbau, Marine Hardware, Automobilteile |

| Aluminium-Legierungen | Leichte Nichteisenmetall-Legierungen auf der Basis von Aluminium und anderen Elementen wie Silizium, Magnesium, Kupfer, Zink | Geringes Gewicht, korrosionsbeständig, hohe thermische und elektrische Leitfähigkeit. Einsatz in der Luft- und Raumfahrt, in der Automobilindustrie und in industriellen Anwendungen |

| Titan-Legierungen | Leichte, hochfeste Metalllegierungen aus Titan und anderen Elementen wie Aluminium und Vanadium | Äußerst stabil und dennoch leicht. Widerstandsfähig gegen Korrosion und Hitze. Verwendung in Komponenten für die Luft- und Raumfahrt, medizinische/zahnmedizinische Implantate, Automobilbau |

| Nickel-Legierungen | Hitze- und korrosionsbeständige Legierungen aus Nickel und anderen Metallen wie Chrom, Kobalt | Behalten ihre Festigkeit und Zähigkeit bei hohen Temperaturen. Verwendet für Luft- und Raumfahrtturbinen, Energieerzeugungsanlagen, chemische Verarbeitung |

| Kobalt Chrom | Legierung aus Kobalt und Chrom mit hervorragender Hitze- und Verschleißbeständigkeit | Extreme Härte mit Biokompatibilität. Verwendet für Zahnkronen und -brücken, medizinische Implantate, Schneidwerkzeuge |

Moderne Werkstoffe wie Superlegierungen, Edelmetalle und kundenspezifische Formulierungen sind ebenfalls auf dem Vormarsch für die additive Hochleistungsfertigung.

Merkmale von Metallpulvern für den 3D-Druck

Neben der Zusammensetzung bestimmen verschiedene voneinander abhängige Merkmale die Leistung von Pulvern in verschiedenen 3D-Druckverfahren und -anwendungen:

| Attribut | Beschreibung | Überlegungen |

|---|---|---|

| Partikelgrößenverteilung | Bereich und Verteilung der Pulverpartikeldurchmesser | Enge Verteilungskurven gewährleisten eine zuverlässige Sinterung. Die Durchschnittsgröße beeinflusst die minimale Auflösung der Merkmale und die Oberflächengüte |

| Morphologie | Form und Oberflächenstruktur der Pulverpartikel | Glatte, nahezu kugelförmige Partikel bieten die beste Packungsdichte und Fließfähigkeit. Unregelmäßige Formen machen die Wiederbeschichtung schwierig |

| Merkmale der Strömung | Wie leicht und zuverlässig sich Pulver bewegen und verteilen | Wirkt sich direkt auf die Wiederbeschichtungsleistung, die gleichbleibende Teilequalität und den Maschinenverschleiß aus |

| Scheinbare Dichte | Gewicht pro Volumeneinheit einschließlich Überwachungsräume | Auswirkungen auf Packungseffizienz, Gleichmäßigkeit der Schichten, Porosität |

| Zapfstellendichte | Abgesetzte Dichte nach mechanischem Abklopfen von Pulvern | Gibt an, wie leicht sich das Pulverbett verdichten lässt, und beeinflusst die resultierende Teiledichte |

| Restliche Oxide/Feuchtigkeit | Verunreinigung der Oberfläche durch Sauerstoff oder Feuchtigkeit | Kann bei der Sinterung Defekte verursachen, wenn die Schwellenwerte überschritten werden, kontrolliert durch inerte Umgebungen |

| Wiederverwendbarkeit | Wie oft kann das Pulver durch den Prozess recycelt werden? | Variiert je nach Verschmutzung, Kaltverfestigung, Partikelabbau über Zyklen |

Diese Parameter sind so aufeinander abgestimmt, dass druckfähige Pulver entstehen, die den Anforderungen der angestrebten additiven Fertigungsverfahren entsprechen.

Anwendungen von 3D-Druck von Metallpulvern

Die Fähigkeiten der verschiedenen Metallwerkstoffe eignen sich für eine breite Anwendung:

| Industrie | Anwendungen | Komponenten |

|---|---|---|

| Luft- und Raumfahrt | Flugzeugstrukturteile, Triebwerkskomponenten, Wärmetauscher, Analyseinstrumente | Turbinenschaufeln, Kühlkörper, Halterungen, Rohrleitungen, Ventile und Verteiler, Halterungen für Raumfahrzeuge |

| Medizinische | Orthopädische Implantate, Prothetik, Zahnersatz, chirurgische Instrumente | Hüft-/Knie-/Wirbelsäulenimplantate, Schädelplatten, individuelle Kronen und Brücken, Skalpelle, Klammern, Meißel, Kieferorthopädie |

| Automobilindustrie | Leichtbaukomponenten, Leistungsteile, Werkzeuge, Hardware für den Flüssigkeitstransport | Metallmatrix-Verbundwerkstoffteile, Kolben, Turbolader, Krümmer, Öl-/Kühlmittelleitungen, Lehren und Vorrichtungen |

| Industriell | Produktionskomponenten für den Endverbraucher, Leichtbauausrüstungen, Flüssigkeitsförderung | Pumpengehäuse, Ventile, Dichtungen, additive Werkzeuge für den Verbundwerkstoffaufbau, Sensorkomponenten |

Rapid Prototyping, Einzelanfertigungen, kundenspezifische Massenfertigung und Spezialwerkzeuge sind ebenfalls häufige Anwendungsfälle, bei denen die durch den 3D-Druck mit Metallpulvern eröffnete Designfreiheit genutzt wird.

Spezifikationen von Metallpulvern für 3D-Druckverfahren

Spezifische Partikelgrößenverteilungen, Formeigenschaften, Reinheitsgrade, Dichte und Recyclingfähigkeit variieren je nach kompatibler Drucktechnologie und Verwendungszweck:

| Prozess | Partikelgröße | Form-Faktoren | Reinheitsstandards | Scheinbare Dichte | Wiederverwendbarkeit |

|---|---|---|---|---|---|

| Pulverbettfusion Laser/Electron Beam Sintering | 15-100 Mikrometer | Abgerundetes, kugelförmiges Ideal | 99%, kontrolliert Feuchtigkeit/Sauerstoff | Über 50% theoretische maximale Dichte | 10+ mal typisch |

| Binder Jetting | 20-100+ Mikrometer | Weniger kritisch, kann Nebenerzeugnisse verwenden | 97%+ | Über 50% theoretische maximale Dichte | 2-3 Mal |

| Gezielte Energiedeposition | 50-300 Mikrometer | Unregelmäßige Formen erlaubt | 98%+ | Über 50% theoretische maximale Dichte | Nicht wiederverwendet |

Die Materialhersteller versuchen, diese Ziele für optimale Drucke auszugleichen. Sie stellen auch sicher, dass die chemische Zusammensetzung und die Mikrostruktur die mechanische Leistung unterstützen.

Lieferanten und Preise für Metallpulver

Viele etablierte Hersteller und aufstrebende Produzenten beliefern den wachsenden Markt für druckbare Metallpulver:

| Anbieter | Materialien | Beschreibung | Preisgestaltung |

|---|---|---|---|

| Sandvik Fischadler | Rostfreie Stähle, Kobalt-Chrom, Ti-Legierungen, Ni-Legierungen | Breites Portfolio für die meisten Druckverfahren | 20-2000 pro kg |

| LPW-Technologie | Rostfreie Stähle, Werkzeugstähle, Ni-Legierungen, Ti-Legierungen, exotische Stähle | Metallpulver für High-End-Anwendungen | 4000-50000 pro kg |

| Zimmerer-Zusatzstoff | Rostfreie Stähle, Ti-Legierungen, CoCr, Al-Legierungen, Cu-Legierungen | Kundenspezifische Legierungen und Partikeloptimierung | 30-2000$ pro kg |

| GE Additive Concept Laser | Nichtrostende Stähle, Werkzeugstähle, CoCr-Legierungen | OEM-Pulver für Concept Laserdrucker | 100-500 pro kg |

| Hoganas | Nichtrostende Stähle, Werkzeugstähle | Stärkerer Fokus auf den gebundenen Metalldruck | 9-20 pro kg |

| Auswahlmöglichkeiten | Rostfreie Stähle, Co-Legierungen, Cu-Legierungen, exotische Stähle | Spezialisten für hochreine Press- und Sinterqualität | 300-5000 pro kg |

Die Preise hängen vom Auftragsvolumen, den Vorlaufzeiten, den Spezialqualitäten und der Marktdynamik ab. Für große Produktionsmengen werden oft ermäßigte Mengenpreise ausgehandelt.

Vergleich von Metalldruckpulvern nach Schlüsselfaktoren

Bei der Auswahl von Pulvern gibt es Kompromisse in Bezug auf Qualität, Kosten, Verfügbarkeit und Anwendungen:

Vorteile von Metall-3D-Druckpulvern:

- Gestaltungsfreiheit zwischen additiven und subtraktiven Verfahren

- Komplexe, leichte und funktionsoptimierte Geometrien

- Teilekonsolidierung von Mehrkomponententeilen zu gedruckten Baugruppen“”

- Maßgeschneiderte Legierungen für anspruchsvolle mechanische Anforderungen

- Hochreines Ausgangsmaterial für bekannte Eigenschaften

- Just-in-time-Produktion von Komponenten auf Anfrage

Nachteile von Metall-3D-Druckpulvern

- Im Allgemeinen höhere Kosten als bei der traditionellen Fertigung bei geringeren Mengen

- Begrenzte Produktionsgeschwindigkeit im Vergleich zur Massenproduktion

- Aufwand für die Prüfung der Grundqualifikation je Antrag

- Begrenzte Größenvorteile in den frühen Phasen der Einführung

- Besondere Handhabung und kontrollierte Umgebungen erforderlich

- Steile Lernkurve für die richtige Anwendung

Angesichts des Fortschritts, der die Kosten senkt und die Auswahl erweitert, bietet Metall-AM ein ideales Gleichgewicht für eine wachsende Nische.

Häufig gestellte Fragen

Wie werden Metallpulver speziell für den 3D-Druck optimiert?

Die Zulieferer investieren in großem Umfang in die Partikelcharakterisierung, die Formgebung, die Verfeinerung der Reinheit, die Verbesserung der Mikrostruktur und eine gleichmäßige, auf die Anforderungen der AM-Technologie zugeschnittene Produktion. Dies verbessert die Packung, Verteilbarkeit, Sinterkinetik und Zuverlässigkeit.

Was ist die ideale Lagerungsumgebung für druckbare Metallpulver?

Versiegelte, feuchtigkeits- und sauerstoffkontrollierte Behälter/Trichter mit trockener Inertgasfüllung werden verwendet, um Verunreinigungen zu vermeiden, die den Druck stören würden. Edelstahl- oder Nickellegierungen tragen dazu bei, eine weitere Reaktivität zu minimieren. Bei der Handhabung sollten außerdem angemessene PSA-Vorkehrungen getroffen werden.

Wie sollten fehlerhafte oder recycelte Drucke für die Rückgewinnung von Metallpulver behandelt werden?

Alle nicht gesinterten Pulver nach einem fehlgeschlagenen oder abgeschlossenen Druck können gefiltert, nach Größenfraktionen gesiebt und auf Verunreinigungen getestet werden, bevor sie in kontrollierten Verhältnissen, in der Regel mit einem maximalen Verunreinigungsgrad von 10-30 %, wieder zu Frischpulver gemischt werden.

Welches 3D-Druckverfahren für Metalle verwendet den größten Partikelgrößenbereich?

Binder Jetting ermöglicht das breiteste Spektrum von 20 bis über 100 Mikrometer, da das Pulver nur gebunden und nicht direkt mit Laser- oder Elektronenstrahlen verschmolzen wird, was engere Größenverteilungen erfordert.

Welche Materialien bieten die beste Verschleißfestigkeit?

Kobalt-Chrom-Legierungen, gefolgt von Nickel-Superlegierungen, bieten im Allgemeinen die beste Verschleißleistung mit Härtegraden von über 50 HRC und behalten auch bei hohen Betriebstemperaturen ihre Festigkeit und Härte, was sie ideal für Metall-auf-Metall-Lager, Schneidwerkzeuge und ähnliche Anwendungen macht.

mehr über 3D-Druckverfahren erfahren

Additional FAQs About 3D Printing Metal Powders

1) What PSD and morphology are optimal for common AM processes?

- LPBF/EBM: spherical, low-roughness particles with PSD 15–45 µm or 20–63 µm, sphericity ≥0.93, satellites ≤5%. Binder Jetting: broader PSD 20–80+ µm, often bimodal for packing. DED: 53–150 µm, shape less critical but consistent flow is key.

2) How do oxygen/nitrogen/hydrogen levels affect part properties?

- Elevated O/N/H increase oxide/nitride/hydride inclusions, reducing ductility and fatigue life. Targets (material/process-dependent): 316L O ~0.03–0.08 wt%, Ti‑6Al‑4V O ≤0.12 wt% for AM grade, N kept low for 17‑4PH to maintain toughness.

3) Can water‑atomized powders be used successfully in AM?

- Yes for Binder Jetting (then sinter/HIP). For LPBF/EBM, gas or vacuum gas atomized powders are preferred due to superior sphericity, lower oxide, and better spreadability; water‑atomized may require conditioning.

4) How many reuse cycles are typical, and what should be monitored?

- Often 5–10 reuse cycles with sieving. Track PSD, flow (Hall/Carney), apparent/tap density, and O/N/H via LECO; monitor CT/image‑based satellite and hollow fractions. Refresh with virgin powder when trends drift.

5) Which post‑processing steps most improve AM part performance?

- Stress relief and HIP (where needed) to close porosity, machining critical surfaces, and surface finishing (shot peen, electropolish). Correct heat treatments (e.g., 17‑4PH aging) are crucial for achieving target strength/corrosion.

2025 Industry Trends for 3D Printing Metal Powders

- Cleaner feedstocks: Wider adoption of vacuum gas atomization/EIGA lowers oxygen and satellites, improving LPBF density and surface quality.

- Binder Jet momentum: Bimodal PSD steels and copper reach 97–99.5% density after sinter; HIP reserved for safety‑critical parts.

- CoA transparency: Routine inclusion of sphericity, satellite %, and CT‑measured hollow fraction alongside O/N/H and PSD.

- Sustainability: Argon recirculation, higher revert content, and regional atomization cut cost and lead times.

- In‑process monitoring: Real‑time plume imaging and closed‑loop gas‑to‑metal ratio stabilize morphology and reduce defects.

2025 Market and Technical Snapshot (3D Printing Metal Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated AM reuse cycles | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification), 52900‑series: https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests): https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless Steels/Titanium): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts safety): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Improves LPBF Surface Integrity (2025)

Background: A medical device firm needed improved corrosion and fatigue of LPBF 316L components.

Solution: Switched to vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, 20–63 µm); optimized recoating; electropolish + passivation; HIP only for thick sections.

Results: 99.9% density (no HIP) for thin walls; pitting potential +120 mV vs. baseline in ASTM G150; HCF life +1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm post‑finish.

Case Study 2: Binder Jet 17‑4PH with Bimodal PSD for Production Gears (2024)

Background: An industrial OEM sought cost‑reduced near‑net gears.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for critical SKUs.

Results: Final density 98.8–99.3%; tensile met spec; Cp/Cpk +25% on key dimensions; part cost −22% vs. subtractive baseline; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics set the ceiling on 3d printing metal powders—consistent PSD and morphology beat after‑the‑fact screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including sphericity, satellite %, and CT‑measured hollows on CoAs is accelerating powder qualification and predicting defect propensity in PBF.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For 17‑4PH and other precipitation‑hardening steels, nitrogen/oxygen control and disciplined heat treatment are pivotal to achieving target strength and corrosion.”

Note: Viewpoints synthesized from public talks and literature; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy, AM, Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, sample build/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; inserted 2025 market/technical snapshot table with indicative sources; included two recent case studies; compiled expert viewpoints; curated practical tools/resources for 3d printing metal powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards or OEM powder specs change, or new NIST/ASM datasets link morphology/interstitials to AM defect rates and fatigue/corrosion performance