Verständnis der Gaszerstäuberausrüstung

Bedeutung und Prozess

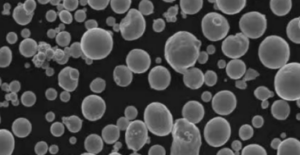

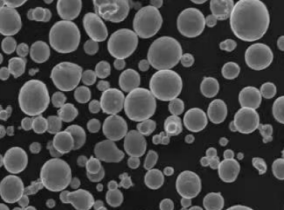

Gaszerstäubungsanlagen sind unerlässlich für die Herstellung hochwertiger, gaszerstäubter Pulver, die in verschiedenen Industriezweigen eingesetzt werden. Das Verfahren umfasst die Auswahl der Rohstoffe, das Schmelzen, die Zerstäubung mit einem Hochgeschwindigkeitsgasstrom und das Sammeln der entstehenden kugelförmigen Partikel nach einer schnellen Abkühlung.1.

Vorteile und Anwendungen

Diese Pulver zeichnen sich durch hohe Reinheit, gleichmäßige Größenverteilung, verbesserte Fließfähigkeit und verbesserte Sphärizität aus. Zu den Anwendungen gehören additive Fertigung, Metallspritzguss, thermische Spritzbeschichtungen, Pulvermetallurgie, Hartlöten und Löten.

Kosten und Arten

Die Kosten reichen von 10.000 Dollar für kleine Anlagen bis zu über 1,5 Millionen Dollar für industrielle Systeme. Die Typen unterscheiden sich durch das Zerstäubungsmedium (Gas oder Wasser) und die Düsenausführung, was sich auf die Pulvergröße und den Wartungsbedarf auswirkt.

Kritische Funktionen

- Umwandlung in Pulver: Unverzichtbar für die additive Fertigung.

- Kontrolle der Partikelgröße: Ermöglicht spezifische Partikelgrößen, die für verschiedene Anwendungen geeignet sind.

- Erstellung von Legierungen: Ermöglicht die Herstellung von neuartigen Legierungen.

- Optimierte Durchflussraten: Beeinflusst Partikelgröße und -form.

- Schnelle Erstarrung: Führt zu einzigartigen Mikrostrukturen und Materialeigenschaften.

Überlegungen zur Auswahl

Die Auswahl der richtigen Geräte erfordert das Verständnis der Spezifikationen, die Sicherstellung einer ordnungsgemäßen Installation und Wartung sowie die Auswahl zuverlässiger Lieferanten.

Kosten der Gaszerstäuberausrüstung

Die Kosten für Gaszerstäuber variieren erheblich und hängen von verschiedenen Faktoren wie Kapazität, Technologie, Marke und zusätzlichen Spezifikationen ab. Hier ist ein allgemeiner Überblick:

| Ausrüstung Skala | Kostenbereich |

|---|---|

| Kleiner Maßstab | Ab $10.000 |

| Großflächig | Bis zu und über $1.500.000 |

Die Preise für kleine, laborbasierte Systeme beginnen bei etwa 10.000 Dollar, während große, industrielle Systeme über 1,5 Millionen Dollar kosten können. Zu den Gesamtbetriebskosten gehören auch Überlegungen zu Finanzierung, Wartung, Betriebskosten und potenziellem Wiederverkaufswert1.

Arten von Gaszerstäubungsanlagen

Es gibt verschiedene Arten von Gaszerstäubern, die sich vor allem durch das Zerstäubungsmedium und die Düsenform unterscheiden:

| Zerstäubungsmedium | Düsendesign | Beschreibung |

|---|---|---|

| Gas | Simplex-Düsen | Wirtschaftlich, produziert größere Pulvergrößen. |

| Gas | Mehrere Düsen | Verbessert den Aufschluss des Metallstroms bei feineren Pulvern. |

| Gas | Close-Coupled | Erzeugt sehr feine Pulver, geeignet für reaktive Legierungen. |

| Gas | Rotierende Elektroden | Nutzt Zentrifugalkräfte für gleichmäßige Pulvergröße, komplex und erfordert mehr Wartung“oaicite:{“number”:1,”metadata”:{“type”:”webpage”,”title”:”understanding gas atomizer equipment |

Funktionen der Gaszerstäuberausrüstung

Gaszerstäubungsanlagen erfüllen mehrere zentrale Funktionen im Herstellungsprozess:

| Funktion | Beschreibung |

|---|---|

| Umwandlung in Pulver | Wandelt geschmolzenes Metall in feine Tröpfchen um, die zu Pulvern erstarren, die für die Herstellung benötigt werden. |

| Kontrolle der Partikelgröße | Ermöglicht eine präzise Steuerung der Partikelgröße für verschiedene Anwendungsanforderungen. |

| Erstellung von Legierungen | Erleichtert die Herstellung neuer Metalllegierungen durch Zerstäuben von Mischmetallen. |

| Optimierung der Durchflussrate | Steuert die Fließgeschwindigkeit des geschmolzenen Metalls und beeinflusst die Partikelgröße und -form. |

| Schnelle Erstarrung | Erzielt schnelle Erstarrung, was zu einzigartigen Materialeigenschaften und Mikrostrukturen führt“oaicite:{“number”:1,”metadata”:{“type”:”webpage”,”title”:”understanding gas atomizer equipment |

Anwendungen von Gaszerstäubungsanlagen

Gaszerstäubungsanlagen werden in verschiedenen Anwendungen eingesetzt, die jeweils die einzigartigen Eigenschaften von gaszerstäubten Pulvern nutzen:

| Anmeldung | Beschreibung |

|---|---|

| Additive Fertigung (3D-Druck) | Entscheidend für die Herstellung komplexer Bauteile durch Verfahren wie SLM und EBM. |

| Metall-Spritzgießen (MIM) | Pulver, die mit einem Bindemittel gemischt werden, um detaillierte Teile mit hervorragenden mechanischen Eigenschaften herzustellen. |

| Thermische Spritzschichten | Verbessert die Verschleißfestigkeit, den Korrosionsschutz und die Wärmeisolierung von Substraten. |

| Pulvermetallurgie | Wird in Verdichtungs- und Sinterprozessen verwendet und ist in der Automobil-, Luft- und Raumfahrt- sowie in der medizinischen Industrie weit verbreitet. |

| Hartlöten und Löten | Bietet starke, zuverlässige Verbindungen in Metallbaugruppen mit maßgeschneiderten Pulvern“oaicite:{“number”:1,”metadata”:{“type”:”webpage”,”title”:”understanding gas atomizer equipment |

Vorteile von Gaszerstäubungsanlagen

Der Einsatz von Gaszerstäubungsanlagen bietet zahlreiche Vorteile:

| Nutzen Sie | Beschreibung |

|---|---|

| Hohe Reinheit | Produziert Pulver mit minimaler Verunreinigung, was für hochwertige Produktionsergebnisse unerlässlich ist. |

| Gleichbleibende Qualität | Gewährleistet eine hervorragende Partikelgrößenverteilung für homogene Endprodukte. |

| Verbesserte Fließfähigkeit | Hilft bei der Verarbeitung durch Verbesserung des Pulverflusses, Verringerung des Abfalls und Steigerung der Effizienz. |

| Verbesserte Sphärizität | Trägt zu einer besseren Packungsdichte und geringeren Porosität der Endprodukte bei. |

| Anpassungsfähigkeit | Ermöglicht eine präzise Kontrolle der Pulvereigenschaften, um spezifische Industrieanforderungen zu erfüllen“oaicite:{“number”:1,”metadata”:{“type”:”webpage”,”title”:”understanding gas atomizer equipment |

Die Wahl der richtigen Gaszerstäuberausrüstung

Bei der Auswahl eines geeigneten Gaszerstäubers sind mehrere Faktoren zu berücksichtigen:

| Betrachtung | Beschreibung |

|---|---|

| Spezifikationen der Ausrüstung | Stimmen Sie die Fähigkeiten der Geräte auf Ihre Produktionsanforderungen ab, z. B. auf die Art der Öfen und Düsen. |

| Installation und Wartung | Sorgen Sie für eine ordnungsgemäße Einrichtung und regelmäßige Wartung, um die Lebensdauer zu verlängern und eine gleichbleibende Qualität zu gewährleisten. |

| Auswahl der Lieferanten | Suchen Sie nach Lieferanten mit einer starken Erfolgsbilanz in Bezug auf Qualität, Anpassungsfähigkeit und Sicherheitsstandards“oaicite:{“number”:1,”metadata”:{“type”:”webpage”,”title”:”understanding gas atomizer equipment |

Die wichtigsten Hersteller von Gaszerstäubern

Die Produktionslandschaft für Gaszerstäuber ist durch eine Reihe von Hauptakteuren gekennzeichnet, die jeweils ihre eigenen technologischen Fortschritte und Spezialitäten auf den Markt bringen:

| Hersteller | Spezialisierung |

|---|---|

| Retech | Bietet Metallzerstäubungssysteme an, die Schmelztechnologien mit Gaszerstäubung und anderen Methoden kombinieren |

| Topcast | Produziert eine Reihe von Gaszerstäubern und ist spezialisiert auf geschlossene Düsenkonfigurationen für eine Vielzahl von Metallpulvern2. |

| Blaue Macht | Bekannt für die Produktion kleiner bis mittlerer Serien, Erweiterung des Portfolios um Ultraschall- und Wasserzerstäubungslösungen |

| SMS-Gruppe | Bietet großtechnische Pulverherstellung mit innovativen Verfahren und Systemen wie dem Antisatelliten- und Heißgassystem. |

Kauf von Gaszerstäubern

Wenn Sie sich für den Kauf von Gaszerstäubern entscheiden, sollten Sie die folgenden Möglichkeiten in Betracht ziehen:

| Kaufmethode | Beschreibung |

|---|---|

| Hersteller direkt | Wenden Sie sich direkt an Hersteller wie Retech, Topcast, Blue Power oder SMS group, um Angebote einzuholen. |

| Vertriebshändler & Agenten | Nutzen Sie offizielle Vertriebshändler, die lokalisierte Dienstleistungen und Unterstützung anbieten können. |

| Industriemessen | Besuchen Sie Veranstaltungen, um die Geräte aus erster Hand zu sehen und direkt mit den Anbietern zu sprechen. |

| Online-Marktplätze | Überprüfen Sie Plattformen, die verschiedene Hersteller auflisten, und vergleichen Sie die technischen Daten und Preise der Geräte. |

| Händler für Gebrauchtmaschinen | Wenn Sie preisgünstige Optionen suchen, sollten Sie zertifizierte Gebrauchtgeräte von seriösen Händlern in Betracht ziehen. |

Die Produktvorteile chinesischer Gaszerstäuberanlagen werden durch ihre Fähigkeit unterstrichen, gaszerstäubte Pulver zu produzieren, die einem breiten Spektrum von Industrieanforderungen gerecht werden. Zu den wichtigsten Vorteilen gehören:

- Hohe Reinheit: Der Zerstäubungsprozess minimiert die Verunreinigung, was zu einem hohen Reinheitsgrad führt.

- Hervorragende Partikelgrößenverteilung: Gewährleistet die Konsistenz und Homogenität der Endprodukte.

- Verbesserte Fließfähigkeit: Hilft bei der effizienten Verarbeitung.

- Verbesserte Sphärizität: Trägt zu einer besseren Packungsdichte und geringeren Porosität der Produkte bei.

- Anpassungsfähigkeit: Ermöglicht eine präzise Steuerung der Pulvereigenschaften zur Erfüllung spezifischer Anwendungsanforderungen1.

Bester Lieferant für chinesische Gaszerstäuberausrüstung

Zhuzhou Hanhe Industrial Equipment Co., Ltd. ist in China als führender Anbieter von Gaszerstäubungsanlagen anerkannt. Sie bieten an:

- Produktion in höchster Qualität: Spezialisiert auf die Herstellung feiner und gleichmäßiger Metallpartikel, die für die Metallurgie und die additive Fertigung entscheidend sind.

- Hochmoderne Technologie: Hochentwickelte Düsenkonstruktionen und Kontrollsysteme sorgen für Präzision.

- Robuste Fertigung: Garantiert langlebige Geräte, die sowohl für Labor- als auch für Industriemaßstäbe geeignet sind.

- Kundenzufriedenheit: Mit ihren Produkten die Erwartungen übertreffen1.

mehr über 3D-Druckverfahren erfahren

Frequently Asked Questions (FAQ)

1) What is the difference between close‑coupled gas atomizer equipment and free‑fall (conventional) designs?

- Close‑coupled positions the gas jets immediately at the melt orifice, producing finer powders (e.g., <45 μm) and higher sphericity for AM. Free‑fall nozzles are set farther away, favoring coarser PSD and higher yield in larger cuts at lower capex.

2) Which gases are typically used and how do they affect powder quality?

- Argon is the default for cleanliness and low reactivity; nitrogen is common for steels but unsuitable for Ti or reactive alloys; helium blends can improve breakup to achieve ultra‑fine PSD at higher gas cost.

3) How do I size gas atomizer equipment for AM powder production?

- Start from target annual throughput and cut size. Example: 300–800 t/yr AM powders with D50 ~30–40 μm often require 300–800 kW melt capacity, 30–60 bar gas, closed‑coupled nozzle, cyclone + multi‑deck classifiers, and inert closed‑loop handling.

4) What in‑line or at‑line QA should be integrated with gas atomizer equipment?

- Melt chemistry (OES), oxygen/nitrogen in gas and powder (ASTM E1019), PSD (laser diffraction), morphology (automated image analysis), flow (Hall/Carney), densities (ASTM B212/B703), and inclusion monitoring with magnetic/eddy current sorting.

5) How do I reduce satellites and hollow particles?

- Optimize gas-to-melt ratio (GMR), nozzle geometry, superheat, and atomization chamber pressure; add anti‑satellite baffles, hot gas conditioning, and implement real‑time optical inspection to tune parameters during runs.

2025 Industry Trends for Gas Atomizer Equipment

- Energy and gas efficiency: Argon recovery skids and variable‑nozzle controls cut inert gas use by 20–40% vs 2023; predictive control reduces kWh/kg by 10–25%.

- Digital QA: Inline machine vision classifies satellites/voids; digital material passports standardize lot traceability from melt to packaged powder.

- Reactive alloy readiness: Growth in EIGA/VIGA feed systems and high‑vacuum close‑coupled atomizers for Ti, Al, and Ni superalloys serving AM markets.

- Safety by design: More ATEX/DSEAR-compliant inertization, continuous O2 ppm monitoring, and dust explosion mitigation built into skids.

- Modular scale-out: Skid-mounted furnaces, cyclones, and classifiers shorten install/qualification cycles for regional micro‑plants.

2025 KPI Snapshot: Gas Atomized Powder Outcomes by Configuration (indicative ranges)

| Configuration | Typical Target Alloys | D50 (μm) | Sphericity (aspect ratio) | Hall Flow (s/50 g) | Gas Consumption (Nm³/kg) | Anmerkungen |

|---|---|---|---|---|---|---|

| Close‑coupled Argon, 30–50 bar | Ti, Ni, CoCr, SS | 25–40 | 0.94–0.97 | 15–20 | 1.5–3.5 | AM-grade, low satellites with tuned GMR |

| Close‑coupled Ar/He blend | Ni superalloys, Cu | 15–30 | 0.95–0.98 | 15–18 | 2.5–5.0 | Ultra‑fine cuts; higher gas cost |

| Free‑fall Argon, 15–30 bar | Steels, Cu, Al | 35–80 | 0.90–0.95 | 18–24 | 0.8–2.0 | Higher yield in coarse cuts |

| Nitrogen close‑coupled | Steels (non‑reactive) | 25–45 | 0.93–0.96 | 16–21 | 1.2–3.0 | Avoid for Ti/Al due to nitriding risk |

References: ISO/ASTM 52907 concepts for powder characterization; ASTM B212/B213/B703; industry OEM datasheets and plant reports; NIST AM‑Bench resources

Latest Research Cases

Case Study 1: Reducing Satellites via AI‑Assisted Nozzle Control in Close‑Coupled Atomization (2025)

Background: An AM powder producer struggled with high satellite content impacting LPBF flow and apparent density.

Solution: Integrated high‑speed optical imaging with a predictive controller to modulate gas pressure and melt superheat in real time; added hot‑gas liner and anti‑satellite baffles.

Results: Satellite count −38%; Hall flow improved from 20.5 to 17.9 s/50 g; tap density +0.12 g/cm³; AM build reject rate −22% across three alloys (316L, IN718, Ti‑6Al‑4V).

Case Study 2: Argon Recovery Retrofit on a Medium‑Scale Gas Atomizer Line (2024)

Background: Rising argon costs eroded margins for stainless and Ni powder production.

Solution: Installed cryogenic argon recovery and purification loop with O2 ppm monitoring; updated chamber seals and vacuum stages.

Results: Net argon consumption −31%; O2 in chamber gas maintained <50 ppm; powder oxygen variability reduced by 40%; payback in 18 months at 60% utilization.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Tight coupling between real‑time imaging, PSD feedback, and gas-to-melt ratio control is now the fastest path to reproducible AM-grade powders.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Close‑coupled atomizers paired with digital material passports are shortening qualification loops for multi‑laser LPBF platforms.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “In 2025, standardized powder QA—Hall/Carney flow, densities, and O/N/H—remains non‑negotiable for cross‑site parameter portability.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards: B212/B213/B703 (density/flow), E1019 (O/N/H analysis)

https://www.astm.org/ - NIST AM‑Bench: Datasets and benchmarks for AM processes

https://www.nist.gov/ambench - Powder safety guidance (ATEX/DSEAR)

https://www.hse.gov.uk/fireandexplosion/atex.htm - Senvol Database: Machines, materials, and powder specs comparisons

https://senvol.com/database - OEM application notes (e.g., Topcast, SMS group, Blue Power) for gas atomizer equipment setup and maintenance

Last updated: 2025-08-27

Changelog: Added 5 concise FAQs, 2025 KPI table for configurations, two recent case studies, expert viewpoints, and vetted tools/resources aligned to ISO/ASTM and NIST guidance.

Next review date & triggers: 2026-03-31 or earlier if major OEMs release new close‑coupled nozzle tech, updated safety standards are published, or gas pricing/availability shifts impact operating economics.