Wolfram-Silber-Pulverauch bekannt als mit Silber beschichtetes Wolfram-Metallpulver, ist ein einzigartiges Material mit Anwendungen in vielen Branchen. Dieser Leitfaden bietet einen umfassenden Überblick über Wolframsilberpulver, seine Eigenschaften, Produktionsmethoden, Anwendungen, Lieferanten und mehr.

Überblick über Wolfram-Silber-Pulver

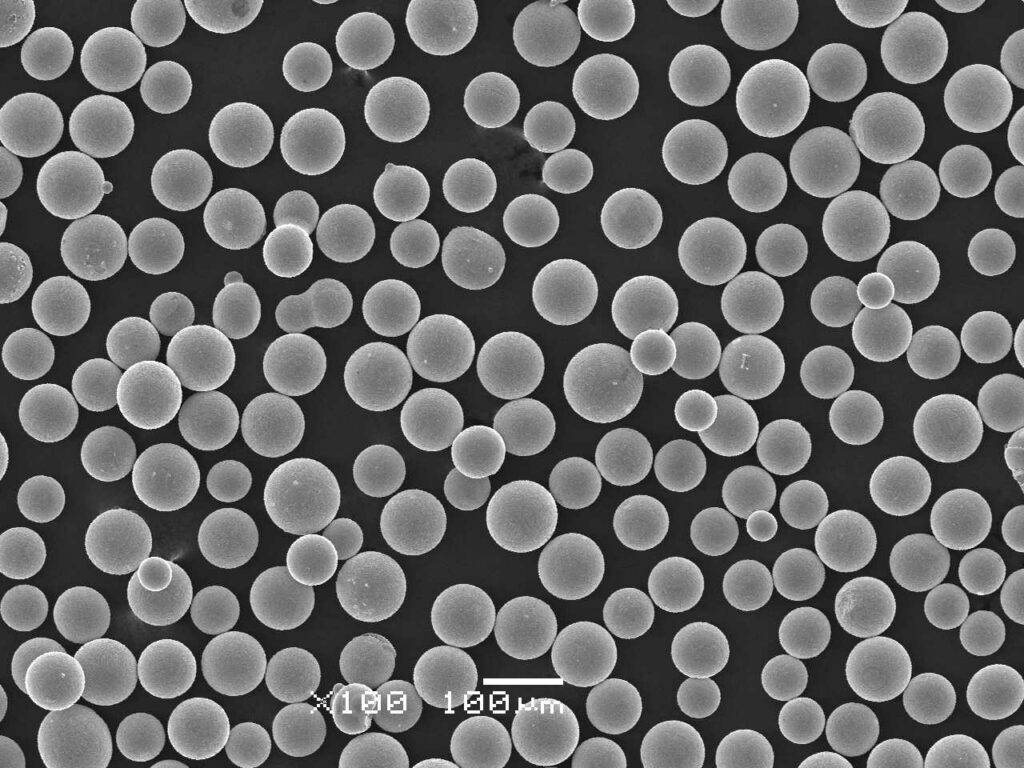

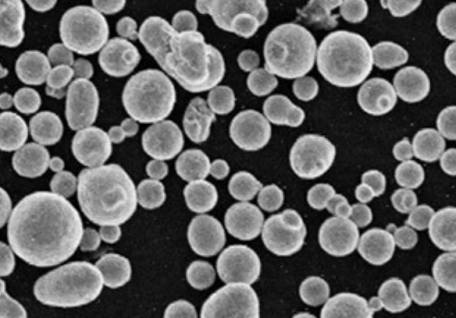

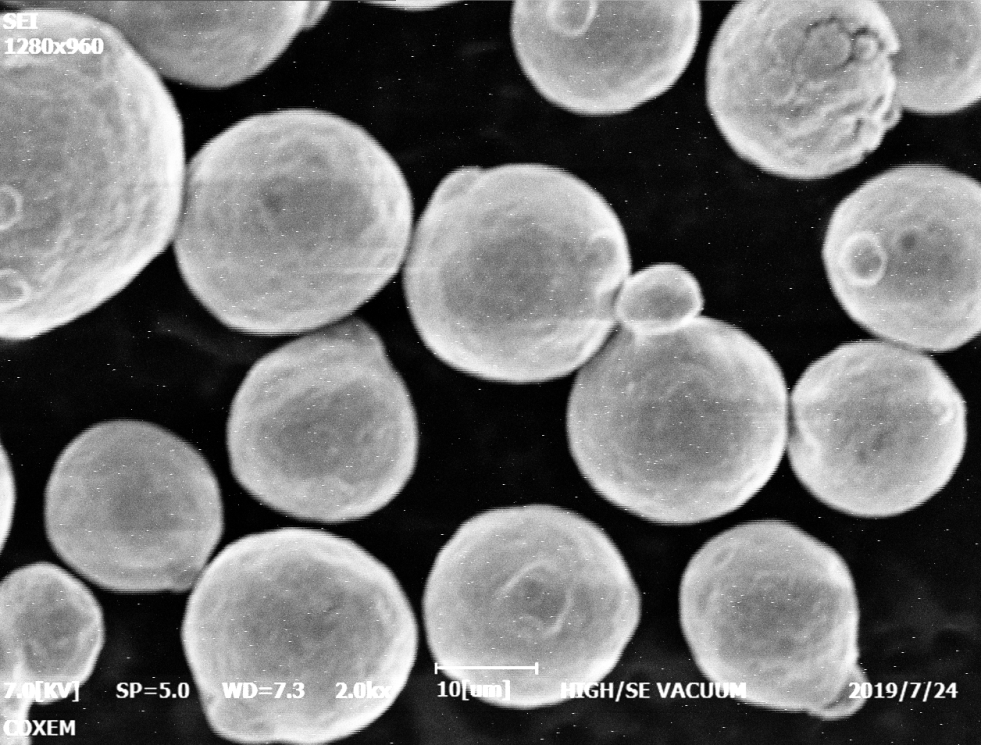

Wolframsilberpulver besteht in der Regel aus Wolfram-Mikropartikeln, die mit einer Schicht aus reinem Silber überzogen sind. Der prozentuale Anteil der Silberbeschichtung kann zwischen 10 und 60 Gewichtsprozent liegen.

Hier sind die wichtigsten Informationen über Wolfram-Silber-Pulver:

Tungsten Core

- Reine Wolfram-Mikropartikel mit einer Größe von 0,5 bis 10 Mikrometern

- Bietet Dichte, Wärmeleitfähigkeit, Temperaturbeständigkeit

Silberne Beschichtung

- Dünne Schicht aus reinem Silber, die metallurgisch mit Wolfram verbunden ist

- Bietet elektrische Leitfähigkeit, Schmierfähigkeit, Sinterhilfe

Zusammengesetztes Material

- Kombiniert die wünschenswerten Eigenschaften von Wolfram und Silber

- Unterschiedliche Silbergehalte ermöglichen die Anpassung der Eigenschaften nach Bedarf

- Bietet einzigartige Vorteile für elektrische Kontakte, Schweißen, Löten und andere Anwendungen

Typische Produktspezifikationen

- Partikelgrößen: 0,5 bis 10 Mikrometer

- Silbergehalt: 10 bis 60 % nach Gewicht

- Scheinbare Dichte: 9 bis 11 g/cm3

- Reinheit des Wolframkerns: ≥99,9%

- Reinheit der Silberbeschichtung: ≥99,9%

Wesentliche Merkmale

- Hohe Dichte ähnlich wie Wolfram

- Gute elektrische und thermische Leitfähigkeit

- Ausgezeichnete Schmierfähigkeit und Anti-Schweißwirkung von Silber

- Widersteht hohen Temperaturen wie Wolfram

- Geringe Kontakterosionsrate

- Widersteht Lichtbogenerosion und Schweißen

Anwendungen von Wolfram-Silber-Pulver

Wolframsilberpulver ist ein vielseitiges Material, das für die folgenden Anwendungen geeignet ist:

elektrische Kontakte

- Relais, Schalter, Leistungsschalter

- Elektrische Schiebekontakte

- Kfz-Zündsysteme

- Hochstromschalter und -relais

Schweißelektroden

- Schweißelektroden mit geringer Kontakterosion

- Elektroden für das Widerstandsschweißen

Silberlöten und Hartlöten

- Lötpasten für Metallverbindungen

- Vakuumlöten von Keramiken oder Diamanten

- Elektrische Kontakte für hohe Temperaturen

EMI/RFI-Abschirmung

- Elektrisch leitfähige Beschichtungen und Filme

- Abschirmung gegen elektromagnetische Störungen

Leitfähige Kunststoffe

- Elektroden für leitfähige Polymeraktoren

- Ableitung statischer Ladung

- Elektrisch leitfähige Kunststoffverbundwerkstoffe

Thermisches Management

- Thermische Grenzflächenmaterialien

- Wärmespreizer

- Substrate für gedruckte Schaltungen

Andere

- Vakuumunterbrecher, Röntgentargets

- Elektrische Bürsten, Hochspannungsisolatoren

- Zündkerzenelektroden, Lichtbogenkontakte

Aufgrund seiner einzigartigen Eigenschaften eignet sich Wolframsilber für Anwendungen, die eine hohe Dichte, Temperaturbeständigkeit, elektrische Leitfähigkeit, geringe Kontakterosion und Antischweißeigenschaften erfordern.

Herstellung von Wolfram-Silber-Pulver

Wolframsilberpulver wird nach verschiedenen Verfahren hergestellt, bei denen Wolframpartikel mit einer dünnen Schicht aus hochreinem Silber überzogen werden. Hier sind die wichtigsten Produktionsverfahren:

Mechanisches Mischen

- Mischen von Silberpulver mit Wolframpulver

- Verdichtung der Pulvermischung zu einer Form

- Sinterverfahren zur Verbindung von Silber und Wolfram

Stromlose Beschichtung

- Aktivierung der Wolframoberfläche in einer wässrigen Lösung

- Eintauchen von aktiviertem Wolfram in ein chemisches Silberbad

- Silberionen werden katalytisch auf Wolfram reduziert

Physikalische Gasphasenabscheidung (PVD)

- Verdampfen von Silbermetall in einer Vakuumkammer

- Kondensation von Silberdampf auf fluidisiertem Wolframpulver

- Bietet eine gleichmäßige, kontrollierte Silberbeschichtung

Nasschemische Methoden

- Wolframteilchen, die in ein chemisches Silberbad getaucht sind

- Silberionen scheiden sich auf der Wolframoberfläche ab

- Kann Zusatzstoffe oder elektrischen Strom enthalten

Die Gleichmäßigkeit der Beschichtung, der Silbergehalt und die Reinheit können durch die Steuerung der Prozessparameter angepasst werden. Die Hersteller wählen das Verfahren anhand der technischen Spezifikationen und der Anwendungsanforderungen aus.

Spezifikationen von Wolfram-Silber-Pulver

Wolframsilberpulver ist in verschiedenen Spezifikationen erhältlich, die für unterschiedliche Anwendungen optimiert sind. Hier sind einige Schlüsselparameter:

Partikelgröße

- Bereich von 0,5 bis 10 Mikrometer

- Kleinere Größen werden für eine bessere Beschichtungsdeckung bevorzugt

- Größere Größen bieten eine höhere Dichte

Silber Inhalt

- 10 bis 60 % Silber nach Gewicht

- Höheres Silber erhöht die Leitfähigkeit

- Niedrigeres Silber sorgt für höhere Dichte

Scheinbare Dichte

- Normalerweise 9 – 11 g/cm3

- Höhere Dichte verbessert die Verschleißfestigkeit

- Geringere Porosität verbessert den elektrischen Kontakt

Reinheit

- Reinheit des Wolframkerns ≥99,9%

- Reinheit der Silberbeschichtung ≥99,9%

- Hohe Reinheit minimiert die Kontamination

Sauerstoffgehalt

- Weniger als 100 ppm Sauerstoff bevorzugt

- Sorgt für gute elektrische Leitfähigkeit

- Verhindert Versprödung während des Sinterns

Fläche

- 0,5 bis 3 m2/g gemeinsame Spezifikation

- Höhere Oberfläche verbessert die Sinterung

Gleichmäßigkeit der Beschichtung

- Einheitliche Silberschicht unerlässlich

- Sorgt für gleichbleibende Eigenschaften und Leistung

Andere Parameter

- Zapfstellendichte, Durchflussmenge

- Komprimierbarkeit und Grünfestigkeit

- Wärmeleitfähigkeit

Designüberlegungen zur Verwendung von Wolfram-Silber-Pulver

Hier sind einige wichtige Design-Faktoren, die bei der Auswahl von Wolfram-Silber-Pulver zu berücksichtigen sind:

Betriebstemperatur

- Hält bis zu 850°C an der Luft stand

- Verwendung einer minimalen Silberbeschichtung unter stark oxidierenden Bedingungen

Elektrische Leitfähigkeit

- Steigt mit höherem Silbergehalt

- Anpassung des Silberanteils an den Leitfähigkeitsbedarf

Dichte

- Nimmt mit höherem Silberanteil leicht ab

- Optimieren Sie die Dichte je nach Anwendungsanforderungen

Gleichmäßigkeit der Beschichtung

- Unerlässlich für die zuverlässige Funktion von Kontakten

- Überprüfung der Qualitätskontrollprotokolle des Herstellers

Partikelform

- Sphärische, flockige und eckige Optionen verfügbar

- Die Form beeinflusst die Dichte, Fließfähigkeit und Mikrostruktur

Größe der Körner

- Feinere Körner verbessern die Festigkeit

- Gröbere Körner verbessern die Leitfähigkeit

Entgast oder nicht entgast

- Entgasung reduziert eingeschlossene Gase

- Verbessert Dichte und Leitfähigkeit

Lieferanten von Wolfram-Silber-Pulver

Es gibt eine Reihe seriöser Hersteller und Anbieter von Wolframsilberpulver:

Wichtige globale Lieferanten

- H.C. Starck

- Inframat Advanced Materials

- Amerikanische Elemente

- Atlantic Ausrüstungsingenieure

- Eco-Tec Ltd.

In China ansässige Hersteller

- Zhuzhou Cemented Carbide Gruppe

- Luoyang Tongrun Info Technologie

- Miyou-Gruppe

- Sichuan Anxian Yinhee Tungsten

- Chengdu Nuklear

Preisgestaltung

- Die Preise liegen zwischen $50 – $500 pro kg

- Variiert nach Reinheit, Silbergehalt und Partikelgröße

- Kostenvoranschläge von Lieferanten verfügbar

Bei der Auswahl eines Anbieters von Wolframsilberpulver sollten Käufer auf Qualitätszertifikate, Fertigungskapazität, Preisgestaltung und Reaktionsfähigkeit achten.

Installation und Betrieb von Komponenten auf Wolfram-Silber-Pulver-Basis

Bei Anwendungen wie elektrischen Kontakten und Schweißelektroden, die Wolfram-Silberpulver verwenden, ist die Einhaltung von Richtlinien für die ordnungsgemäße Installation und den Betrieb von entscheidender Bedeutung:

- Prüfen Sie die Komponenten vor dem Einbau sorgfältig auf eventuelle Schäden

- Sicherstellen, dass die Kontaktflächen sauber und frei von Verunreinigungen sind

- Wenden Sie das vom Hersteller empfohlene Drehmoment für die Befestigungselemente an.

- Befolgen Sie alle Einfahr- und Aufbereitungsverfahren

- Betrieb innerhalb der Nennspannungs- und -stromgrenzen

- Vermeiden Sie übermäßige Lichtbogenbildung oder Funkenbildung während des Betriebs

- Regelmäßige Reinigung der Oberflächen gemäß den Anwendungsrichtlinien

- Prüfen Sie nach den geplanten Wartungszyklen auf Verschleiß, Erosion oder Schweißen

- Ersetzen Sie die Kontakte, wenn die maximale Erosionsgrenze erreicht ist.

- Aufarbeitung der Passflächen gemäß den Anweisungen des Herstellers

Die Einhaltung dieser bewährten Verfahren verlängert die Lebensdauer und optimiert die Leistung. Spezifische Verfahren sind den Anwendungshandbüchern zu entnehmen.

Wartung und Inspektion von Wolfram-Silber-Kontakten

Die elektrischen Kontakte aus Wolframsilber müssen regelmäßig überprüft und gewartet werden:

Zeitplan für die Inspektion

- Erstinspektion nach 100 Zyklen oder 1 Monat

- Routinemäßige Inspektion alle 1000 Zyklen oder 6 Monate

Visuelle Inspektion

- Prüfen Sie auf Anzeichen von Verschleiß, Lochfraß oder Erosion

- Suchen Sie nach Schäden durch elektrische Lichtbögen

- Prüfen Sie auf Ablagerungen, Verunreinigungen oder Schweißnähte

Prüfung der Abmessungen

- Messung der Kontaktstärke in Verschleißbereichen

- Vergleichen Sie die Messwerte mit den Basislinienwerten

- Messen der Spaltmaße anhand der Spezifikationen

Elektrische Prüfung

- Widerstand mit niedrigem Strom prüfen

- Millivolt-Falltests durchführen

- Überprüfen Sie, ob die Bewertungen noch erfüllt werden

Reinigungsmethode

- Geeignete Lösungsmittel oder Schleifmittel verwenden

- Vermeiden Sie eine Beschädigung der Silberbeschichtung

- Entfernen Sie Öl, Filme oder Oxide

Überholung

- Abrichten oder maschinelle Bearbeitung nach dem Verfahren

- Kann eine galvanische Silberbeschichtung beinhalten

- Bei Überschreitung der Erosionsgrenze austauschen

Dokumentation

- Aufzeichnung der Messergebnisse

- Notieren Sie alle Abweichungen von der Spezifikation

- Update maintenance logs

Auswahl eines Wolfram-Silber-Pulver-Lieferanten

Bei der Auswahl eines Anbieters von Wolframsilberpulver sind folgende Schlüsselfaktoren zu beachten:

Qualität der Produkte

- Erfahrung in der Herstellung des Pulvers

- Prozessfähigkeiten und -kontrollen

- Qualitätszertifizierungen

- Verlässlichkeit und Konsistenz

Technisches Fachwissen

- Kenntnis der Produktionsprozesse

- Fachwissen über Pulvermetallurgie

- Verständnis der Produktanwendungen

- Anleitung zur richtigen Materialauswahl

Palette der Optionen

- Möglichkeit zur Anpassung von Silbergehalt, Partikelgröße, Reinheit usw.

- Palette der unterstützten Pulverspezifikationen

- Anpassungsdienste verfügbar

Produktionskapazität

- Fähigkeit, die Nachfrage zu befriedigen

- Kapazität für große Auftragsvolumen

Preisgestaltung

- Wettbewerbsfähige Preise für die Produktqualität

- Rabatte für Großaufträge

- Stabile, langfristige Preisgestaltung

Reaktionsfähigkeit

- Schnelle Reaktion auf Anfragen und Anträge

- Schnelle Lieferzeiten

- Bereitschaft, auf besondere Bedürfnisse einzugehen

Beschaffung von Wolfram-Silber-Pulver

Beachten Sie bei der Beschaffung von Wolframsilberpulver die folgenden bewährten Verfahren:

- Bereitstellung detaillierter Spezifikationen für Lieferanten

- Anforderung von Produktdatenblättern und Zertifizierungen

- Bitten Sie um repräsentative Proben zur Bewertung

- Klären Sie alle Optionen für die Anpassung oder den Zuschnitt

- Einholung von Preisangeboten von mehreren Anbietern

- Bewertung von Lieferanten anhand von Auswahlkriterien

- Erste Testbestellungen zur Qualifizierung von Lieferanten aufgeben

- Stichproben und Audits von Lieferantenprozessen

- Aushandeln von Preisen für Aufträge mit größerem Volumen

- Zustimmung zu langfristigen Liefervereinbarungen, falls geeignet

- Überprüfung von Qualität und Konsistenz im Laufe der Zeit

Die richtige Beschaffung von Wolframsilberpulver gewährleistet, dass Sie die richtige Produktqualität von einem seriösen Anbieter zu einem angemessenen Preis erhalten.

Vorteile und Beschränkungen von Wolfram-Silber-Pulver

Vorteile

- Kombiniert die positiven Eigenschaften von Wolfram und Silber

- Widersteht oxidierenden Bedingungen bei hohen Temperaturen

- Bietet eine ausgezeichnete elektrische Leitfähigkeit

- Widersteht Lichtbogenerosion und Kontaktschweißen

- Einfache Herstellung mit verschiedenen Methoden

- Kann so angepasst werden, dass die gewünschte Dichte und Leitfähigkeit erreicht wird

Beschränkungen

- Teurer als reines Wolfram oder Silber

- Nicht geeignet für hochkorrosive Umgebungen

- Geringere Wärmeleitfähigkeit als reines Silber

- Versprödungsanfällig bei Überhitzung

- Die Kontakterosion bleibt im Laufe der Zeit bestehen.

- Silbermigration kann unter Gleichstrom auftreten

FAQs

F: Wofür wird Wolframsilberpulver verwendet?

A: Die Haupteinsatzgebiete sind elektrische Kontaktmaterialien, Schweißelektroden, Silberhartlote, leitfähige Beschichtungen und andere Anwendungen, die eine Kombination aus hoher Dichte, Temperaturbeständigkeit, elektrischer Leitfähigkeit und Antischweißeigenschaften erfordern.

F: Wie ist das Silber mit den Wolframteilchen verbunden?

A: Herstellungsverfahren wie Sintern, stromloses Beschichten und PVD führen zu einer metallurgischen Verbindung zwischen der Silberschicht und dem Wolframkern auf atomarer Ebene. Dadurch entsteht ein Verbundwerkstoff.

F: Was beeinflusst die elektrische Leitfähigkeit von Wolframsilberpulver?

A: Der Silbergehalt bestimmt in erster Linie die Leitfähigkeit. Ein höherer Silberanteil führt zu einer höheren Leitfähigkeit. Auch die Gleichmäßigkeit der Silberbeschichtung und die Porosität nach dem Sintern wirken sich auf die Leitfähigkeit aus.

F: Muss Wolframsilberpulver gesintert werden?

A: Ja, Wolfram-Silber-Pulver wird üblicherweise mit Hilfe der Pulvermetallurgie verfestigt, wobei das Pulver verdichtet und dann bei hoher Temperatur gesintert wird, um die volle Dichte zu erreichen. Dadurch verschmelzen die Partikel miteinander.

F: Was ist der Unterschied zwischen Wolframsilber und Silberwolfram?

A: Die Konvention besagt, dass das Kernmaterial zuerst aufgeführt wird. So Wolfram-Silber-Pulver hat einen Wolfram-Kern mit einer Silber-Beschichtung, während Silber-Wolfram würde einen Silber-Kern und Wolfram-Beschichtung haben.

F: Wie wird Wolframsilberpulver hergestellt?

A: Zu den üblichen Herstellungsverfahren gehören mechanisches Mischen, stromloses Beschichten, physikalische Gasphasenabscheidung und nasschemische Verfahren, bei denen Silber auf Wolframpulverteilchen abgeschieden wird.

F: Welche Teilchengröße von Wolframsilberpulver ist am besten geeignet?

A: Für eine gute Silberbeschichtung werden kleinere Partikelgrößen unter 5 Mikron bevorzugt. Größere Partikelgrößen über 5 Mikron sorgen jedoch für eine höhere Dichte im fertigen Bauteil. Die optimale Größe hängt von der jeweiligen Anwendung ab.

F: Ist Wolframsilberpulver gefährlich?

A: Wolfram- und Silbermetalle sind im Allgemeinen keine gefährlichen Materialien. Die Hersteller empfehlen jedoch, Pulver in belüfteten Bereichen zu handhaben und Schutzausrüstung zu verwenden, um die Staubbelastung während der Handhabung zu minimieren.

F: Gibt es für Wolframsilberpulver noch andere Bezeichnungen?

A: Es kann als silberbeschichtetes Wolframpulver, AgW-Pulver oder SW-Pulver bezeichnet werden. Der prozentuale Anteil von Wolfram wird manchmal zuerst aufgeführt, z. B. 90W10Ag bedeutet 90 Gew.-% Wolfram mit 10 Gew.-% Silber.

mehr über 3D-Druckverfahren erfahren

Additional FAQs: Tungsten Silver Powder

1) How should silver content be selected for different electrical contact uses?

- Low-voltage signal contacts: 30–60 wt% Ag for low resistance.

- Medium/high current switching and arcing: 15–35 wt% Ag to balance conductivity with arc‑erosion resistance and density.

- Sliding/brush contacts: 25–45 wt% Ag for lubricity and wear balance.

2) What particle size distribution is optimal for sintered Ag‑coated W components?

- For press-and-sinter contacts, D50 ≈ 2–6 µm improves coating continuity and sinter necking; larger secondary fraction (8–12 µm) can enhance packing density. Target high sphericity and narrow PSD.

3) Can Tungsten Silver Powder be used in additive manufacturing?

- It is feasible in binder jetting with post‑sinter/infiltration and in paste-based printing for thick films. Direct LPBF is challenging due to immiscibility, density contrast, and reflectivity; specialized process parameters or composite approaches are required.

4) How do oxygen and carbon impurities impact performance?

- Elevated O/C increase interfacial oxides and porosity, raising contact resistance and reducing mechanical integrity. Typical specs: O ≤ 0.10 wt%, C ≤ 0.05 wt% for high-performance contacts; verify via inert gas fusion analysis.

5) What post-processing improves contact life for Ag‑coated W parts?

- Vacuum or H2 sintering with controlled dew point, hot forging/coinage to densify the contact face, surface finishing (micro-machining, lapping), optional silver flash plating, and stress-relief heat treatments.

2025 Industry Trends: Tungsten Silver Powder

- Reliability under electrification: EV relays/contactors push demand for Ag–W composites with lower arc erosion and stable millivolt drop across high cycle counts.

- Digital genealogy: Batch tracking of PSD, Ag wt%, and O/C content is being mandated by OEMs for safety-critical switching gear.

- Sustainability: More closed-loop silver recovery from scrap contacts; Environmental Product Declarations (EPDs) requested in RFQs.

- Process control: Movement from electroless-only to hybrid coating routes (PVD + chemical) to tighten coating uniformity and reduce satellite agglomerates.

- Standards alignment: Wider adoption of IEC/ASTM test protocols for arc erosion, contact resistance, and weld force in qualification.

2025 Market Snapshot for Tungsten Silver Powder (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Global Ag‑W powder demand (t) | ~5.2 | ~5.6 | ~6.1 | EV and grid switchgear |

| Typical Ag content for EV contactors (wt%) | 20–35 | 20–35 | 20–30 | Optimization for erosion |

| Average price, 90W‑10Ag powder (USD/kg) | 120–180 | 115–175 | 110–170 | Silver price moderation |

| Lots with digital genealogy (%) | ~38 | ~52 | ~68 | Traceability adoption |

| Share using hybrid coating (chem + PVD) (%) | ~12 | ~18 | ~26 | Uniformity gains |

| Typical O specification (wt%) | ≤0.12 | ≤0.10 | ≤0.08 | Tighter impurity control |

Sources:

- ASTM and ISO/IEC standards repositories: https://www.astm.org, https://www.iso.org

- IEC contact material test methods (e.g., IEC 60947 context)

- USGS silver and tungsten commodity summaries: https://www.usgs.gov

- MPIF powder metallurgy guides: https://www.mpif.org

Latest Research Cases

Case Study 1: Low-Erosion Ag‑W Contacts for EV DC Contactors (2025)

Background: An EV Tier‑1 experienced contact welding and rising mV drop after high DC load cycles.

Solution: Adopted 75W‑25Ag powder with hybrid PVD+chemical silver coating; PSD D50 ~4.5 µm; vacuum sintering at controlled O2 partial pressure; coining/lapping of contact face.

Results: Arc erosion volume -28% vs. legacy 70W‑30Ag; weld force events reduced by 65%; stable contact resistance over 200k cycles at 400 VDC/300 A profile.

Case Study 2: Binder‑Jetted Ag‑W for Complex Relay Geometries (2024)

Background: A relay manufacturer needed intricate vented contact shapes not achievable by pressing.

Solution: Binder jet printing of bimodal Ag‑coated W powder; debind + H2 sinter; silver flash plating on face.

Results: Density 97.8% of theoretical; contact resistance equivalent to pressed baseline; cycle life +15% due to optimized airflow and reduced local heating.

Expert Opinions

- Dr. Michael Sandhu, Director of Materials Engineering, TE Connectivity

- “Uniform silver shell thickness on tungsten cores correlates strongly with arc erosion stability—hybrid coating routes have delivered the most consistent results.”

- Prof. Christopher Gourlay, Professor of Materials, Imperial College London

- “Controlling oxygen at the Ag–W interface is pivotal; interfacial oxides elevate contact resistance and promote pitting during high‑energy arcs.”

- Dr. Martina Zimmermann, Head of AM Materials, Sandvik Additive Manufacturing

- “For complex Ag‑W geometries, binder jetting plus optimized sinter/infiltration is emerging as a practical route when pressing reaches its limits.”

Practical Tools and Resources

- ASTM B665 (Guide for Classification of Rhenium/Tungsten/Silver contact materials) and PM characterization standards (B212/B213/B214/B527): https://www.astm.org

- IEC low-voltage switchgear and controlgear standards (performance/arc testing context): https://www.iec.ch

- MPIF standards and design guides for PM contacts and composites: https://www.mpif.org

- USGS commodity summaries for Ag and W market data: https://www.usgs.gov

- NIST materials data and metrology resources: https://www.nist.gov

- OEM technical libraries and application notes (H.C. Starck, Plansee, TE Connectivity)

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 market snapshot table; included two recent case studies; provided expert viewpoints; compiled standards and resources links

Next review date & triggers: 2026-02-01 or earlier if IEC/ASTM standards update, silver price volatility >10%, or OEMs mandate new genealogy/impurity limits for Ag‑W powders