Das Metallspritzgießen (MIM) ist eine fortschrittliche 3D-Drucktechnologie, mit der kleine, komplexe Metallteile mit hoher Genauigkeit und Wiederholbarkeit hergestellt werden können. Dieser Leitfaden bietet einen umfassenden Überblick über MIM-3D-Druck Erläutert werden Funktionsweise, Anwendungen, Designüberlegungen, Ausrüstung, Materialien, Nachbearbeitung, Vorteile, Einschränkungen, Kosten und vieles mehr.

Überblick über den MIM-3D-Druck

MIM kombiniert Kunststoffspritzguss und Pulvermetallurgie, um präzise Metallteile mit komplexen Geometrien herzustellen, die von anderen Verfahren nicht erreicht werden. Es eignet sich ideal für die Produktion kleiner, hochvolumiger, komplizierter Metallteile.

So funktioniert der MIM-3D-Druck

Der MIM-3D-Druck umfasst diese wichtigen Schritte:

Tabelle 1. Prozessschritte beim MIM-3D-Druck

| Schritt | Beschreibung |

|---|---|

| 1. Aufbereitung von Rohstoffen | Metallpulver wird mit einem Bindemittel gemischt, um ein geformtes Ausgangsmaterial zu erhalten |

| 2. Spritzgießen | Das Ausgangsmaterial wird in eine Form gespritzt, um ein "grünes" Teil zu formen. |

| 3. Entbinden | Das Bindemittel wird aus dem grünen Teil entfernt |

| 4. Sintering | Das entbundene Teil wird gesintert, um das Metallpulver zu einem festen Gegenstand zu verschmelzen. |

| 5. Sekundäre Verarbeitung | Zusätzliche Endbearbeitung und Nachbearbeitung nach Bedarf |

MIM bietet weitreichende Designfreiheit für die Herstellung völlig dichter, feinkörniger Metallkomponenten mit Materialeigenschaften, die mit denen traditioneller Fertigungsmethoden vergleichbar sind.

Tabelle 2. Vorteile des MIM-3D-Drucks

| Vorteile |

|---|

| Komplexe Geometrien und feine Merkmale |

| Hervorragende Oberflächengüte |

| Große Auswahl an Materialien |

| Hohe Produktionsmengen |

| Geringer Abfall bei hohen Erträgen |

| Kosteneffizienz für Kleinteile |

MIM eignet sich für kleine, komplexe Teile mit einem Gewicht unter 100 Gramm und einer Größe von bis zu 102 mm. Es ist eine beliebte Wahl für den 3D-Metalldruck bei Großserienanwendungen in verschiedenen Branchen.

Anwendungen des MIM-3D-Drucks

Mit dem MIM-3D-Druck können komplizierte Metallteile mit engen Toleranzen aus verschiedenen Legierungen hergestellt werden.

Tabelle 3. Branchen und Anwendungen des MIM-3D-Drucks

| Industrie | Gemeinsame Anwendungen |

|---|---|

| Luft- und Raumfahrt | Turbinenschaufeln, Laufräder, Zahnräder |

| Automobilindustrie | Komponenten des Kraftstoffsystems, Anschlüsse, Düsen |

| Konsumgüter | Schmuck, Uhren, dekorative Metallkunst |

| Zahnärztliche und medizinische Versorgung | Kieferorthopädische Zahnspangen, Implantate, chirurgische Instrumente |

| Feuerwaffen | Abzüge, Hämmer, Sicherungen, Ejektoren |

| Industriell | Ventile, Kupplungen, Zahnräder, Verschleißteile |

MIM wird zur Herstellung kleiner, komplexer Metallteile in einer Vielzahl von Branchen eingesetzt, in denen es auf hohe Präzision ankommt.

Designüberlegungen für den MIM-3D-Druck

Die richtige Konstruktion von Bauteilen ist entscheidend, um die Möglichkeiten von MIM zu maximieren und Fehler zu vermeiden. Nachfolgend finden Sie wichtige Konstruktionsrichtlinien.

Tabelle 4. Konstruktionsrichtlinien für MIM-3D-gedruckte Teile

| Design-Aspekt | Empfehlungen |

|---|---|

| Größe des Teils | Bis zu 100 g und maximal 102 mm |

| Wandstärke | 0,3 – 4 mm zur Vermeidung von Verzerrungen |

| Oberflächenveredelung | Radien und Entformungswinkel für die Entformung |

| Eigenspannungen | Gleichmäßige Wandstärken |

| Geometrie der Teile | Vermeiden Sie lange, dünne Abschnitte, die sich verziehen können. |

| Assembly | Konstruktive Verriegelungsmerkmale für mehrteilige Baugruppen |

| Texturen | Toleranzen und Geometrie können vom CAD-Modell abweichen |

Die Beratung mit MIM-Experten in der Entwurfsphase hilft, die Herstellbarkeit zu definieren und Nacharbeit zu vermeiden. Mit Simulationswerkzeugen können Entwürfe auch im Hinblick auf die Möglichkeiten und Grenzen von MIM optimiert werden.

MIM-Ausrüstung für den 3D-Druck von Metallteilen

Für den einzigartigen MIM-Fertigungsprozess ist eine spezielle Ausrüstung erforderlich. Nachstehend sind die wichtigsten MIM-3D-Druckmaschinen aufgeführt.

Tabelle 5. Hauptausrüstung für den MIM-3D-Druck

| Ausrüstung | Zweck |

|---|---|

| Mixer | Pulver und Bindemittel in das Ausgangsmaterial mischen |

| Spritzgießmaschinen | Grünteile aus Rohmaterial formen |

| Entbinderungsöfen | Entfernen Sie das Bindemittel von grünen Teilen |

| Sinteröfen | Schmelzpulverpartikel in braunen Teilen |

| CNC-Bearbeitungszentren | Sekundärbearbeitung von Sinterteilen |

Bei der MIM-Produktion kommt ein kompletter Arbeitsablauf mit eigens für jeden Prozessschritt entwickelten Geräten zum Einsatz.

Zu den weiteren MIM-Hilfsmitteln gehören Vorratsbehälter, Entbinderungsbehälter, Schleif-/Polierwerkzeuge, Messgeräte, Siebe und vieles mehr. Automatisierte Systeme mit mehreren integrierten Schritten sind bei der MIM-Produktion in hohen Stückzahlen üblich.

Tabelle 6. Kostenspanne der MIM-Ausrüstung

| Machine Type | Kostenbereich |

|---|---|

| Kleine Tischöfen | <$50.000 |

| Industrielle Sinteröfen | $150.000 |

| CNC-Bearbeitungszentren | $100,000 - $250,000 |

| Automatisierte MIM-Linien | 500.000 $ |

Die Kosten variieren stark je nach Produktionsvolumen, Durchsatz und Automatisierungsanforderungen. Partnerschaften mit Auftragsherstellern ermöglichen den Zugang ohne größere Investitionen in die Ausrüstung.

Materialien für den Metall-MIM-3D-Druck

Ein entscheidender Vorteil von MIM ist die Vielfalt der Materialien, die je nach den Anforderungen der Anwendung verwendet werden können.

Tabelle 7. Gängige Materialien für den MIM-3D-Druck

| Material | Eigenschaften und Anwendungen |

|---|---|

| rostfreier Stahl | Korrosionsbeständigkeit für medizinische Anwendungen |

| Titan-Legierungen | Hohe Festigkeit für Luft- und Raumfahrtteile |

| Kobalt-Chrom | Abriebfestigkeit für Zahnimplantate |

| Werkzeugstähle | Härte für industrielle Werkzeuge |

| Aluminium-Legierungen | Leichtes Gewicht mit hoher Wärmeleitfähigkeit |

| Kupfer-Legierungen | Elektrische/thermische Leitfähigkeit |

| Magnetische Legierungen | Weichmagnetische Eigenschaften |

Mit MIM können Hochleistungslegierungen nach dem Sintern zu Bauteilen mit nahezu voller Dichte verarbeitet werden. Die Wahl des Materials hängt von den mechanischen Anforderungen, der Korrosionsbeständigkeit, der Verschleißfestigkeit und anderen Spezifikationen ab.

Nachbearbeitung für MIM 3D-gedruckte Metallteile

Nach dem MIM-Prozess verbessert eine zusätzliche Nachbearbeitung die endgültigen Bauteileigenschaften.

Tabelle 8. Übliche Sekundärbearbeitung für MIM-Teile

| Prozess | Zweck |

|---|---|

| Wärmebehandlung | Änderung der Mikrostruktur und der mechanischen Eigenschaften |

| Beschichtung | Verbesserung der Korrosions- und Verschleißfestigkeit |

| Passivierung | Entfernen von freiem Eisen aus rostfreiem Stahl |

| Bearbeitung | Verbesserung von Maßgenauigkeit und Oberflächengüte |

| Kennzeichnung | Identifizierung der Teile |

| Prüfung | Bestätigen Sie die mechanische Leistung |

MIM-Teile können verschiedene andere Nachbearbeitungsschritte erfordern, wie z. B. das Bohren von Löchern, Gewindeschneiden, Lackieren, Lasergravieren von Markierungen oder Logos und vieles mehr.

Vor- und Nachteile des MIM-3D-Drucks

MIM bietet einzigartige Vorteile, aber auch Einschränkungen, die zu berücksichtigen sind.

Tabelle 9. Vorteile und Beschränkungen von MIM

| Vorteile | Benachteiligungen |

|---|---|

| Komplexe Geometrien | Größenbeschränkungen für Teile |

| Oberflächenbeschaffenheit | Einschränkungen bei der Gestaltung |

| Große Auswahl an Materialien | Geringere Materialstärke |

| Hohe Produktion | Prozessentwicklung im Vorfeld |

| Nahezu netzförmig | Sekundärverarbeitung oft erforderlich |

| Geringer Abfall | Hohe Ausrüstungskosten |

MIM konkurriert mit anderen pulverbasierten AM-Verfahren wie Binder Jetting, DMLS und EBM, die ihre eigenen Nachteile haben. Die Abstimmung des Herstellungsverfahrens auf die Anforderungen an das Teil und das Produktionsvolumen ist von entscheidender Bedeutung.

Wie man einen MIM-3D-Druckpartner auswählt

Die Auswahl eines qualifizierten MIM-Herstellers ist der Schlüssel zu einer kosteneffizienten Produktion von hochwertigen Komponenten.

Tabelle 10. Kriterien für die Auswahl eines MIM-Partners

| Faktor | Beschreibung |

|---|---|

| Fachwissen | Langjährige Erfahrung, geschulte Techniker |

| Qualitätssysteme | ISO 9001 oder AS9100 zertifiziert |

| Produktionskapazität | Durchsatz, schneller Durchsatz |

| Leistungsprüfung | Validierung der mechanischen Eigenschaften |

| Gestaltungsmöglichkeiten | Simulation, Beratung zur Herstellbarkeit |

| Materialien | Angebotspalette |

| Nachbearbeitung | Bearbeitung, Veredelung, Beschichtung, usw. |

| Vertikale Integration | Kontrolle über den gesamten Prozessablauf |

Ein Besuch im Werk eines potenziellen Lieferanten ermöglicht es, dessen Kompetenzen und Kapazitäten aus erster Hand zu beurteilen. Frühere Kundenrezensionen und Beispielteile schaffen ebenfalls Vertrauen in ihre Fähigkeiten.

Kostenanalyse für den MIM-3D-Druck

Die Kosten für MIM hängen von vielen Variablen ab, sind aber für die Massenproduktion wirtschaftlich.

Tabelle 11. Faktoren, die die Kosten von MIM-Teilen beeinflussen

| Parameter | Auswirkungen auf die Kosten |

|---|---|

| Größe des Teils | Kleiner ist billiger pro Teil |

| Produktionsmenge | Kosten/Teile sinken bei höherem Volumen |

| Material | Exotischere Legierungen sind teuer |

| Toleranzen | Engere Toleranzen erhöhen die Kosten |

| Sekundäre Verarbeitung | Erhöht die Kosten |

| Komplexität des Designs | Mehr Komplexität bedeutet mehr Kosten |

Eine detaillierte Anfrage liefert Preise, die auf die spezifischen Anforderungen an Design, Material, Qualität und Volumen der Anwendung zugeschnitten sind. Die MIM-Produktionskosten sind im Vergleich zur maschinellen Bearbeitung komplexer, kleiner Komponenten wettbewerbsfähig.

Tabelle 12. Vorläufige Kostenbereiche für Teile

| Part Volume | Kosten pro Teil Bereich |

|---|---|

| 10-100 | $50 – $500 |

| 1,000 | $10 – $50 |

| 10,000 | $2 – $15 |

| 100,000+ | $0.50 – $5 |

Skaleneffekte machen MIM für große Produktionsmengen sehr kosteneffizient, im Gegensatz zu geringeren Stückzahlen mit höheren Kosten pro Teil.

FAQs

Im Folgenden finden Sie Antworten auf häufig gestellte Fragen zur additiven MIM-Fertigung.

Tabelle 13. Häufig gestellte Fragen zu MIM

| Frage | Antwort |

|---|---|

| Welche Materialien kann MIM verarbeiten? | Alle gängigen Metalle – Edelstahl, Titan, Aluminium, Werkzeugstahl, Superlegierungen, magnetische Legierungen, usw. |

| Wie groß sind die Teile, die mit MIM hergestellt werden können? | Bis zu 100 g und ca. 100 mm x 100 mm x 100 mm. |

| Wie lange dauert die MIM? | In der Regel 4-6 Wochen, je nach Umfang. |

| Welche Veredelungen können erreicht werden? | As-gesinterte Oberflächen von 2-4 Mikron Rauheit. |

| Welche Toleranzen sind möglich? | Etwa ±0,5 % bis ±0,1 % je nach Verfahren. |

| Wie viele Teile können mit MIM hergestellt werden? | Dutzende bis Millionen von Teilen in einer Produktionscharge. |

| Was ist der Unterschied zwischen MIM und CNC-Bearbeitung? | Niedrigere Kosten, weniger Materialabfall bei kleinen, komplexen Teilen, die in großen Mengen hergestellt werden. |

| Ist MIM ein additives Fertigungsverfahren? | Ja, es handelt sich um eine AM-Technologie im Pulverbettschmelzverfahren. |

| Welche Nachbearbeitungen sind erforderlich? | Die meisten Teile müssen wärmebehandelt, oberflächenbehandelt, beschichtet usw. werden. |

| Können mit MIM Multimaterialteile hergestellt werden? | Nein, es können nur homogene Materialien, aber Baugruppen gedruckt werden. |

Dies deckt die Grundlagen ab – bei weiteren Fragen wenden Sie sich bitte an uns! MIM bietet eine kostengünstige Möglichkeit zur Herstellung komplizierter Metallkomponenten.

Schlussfolgerung

MIM ist ein vielseitiges 3D-Druckverfahren zur Herstellung kleiner, hochpräziser Metallteile mit hervorragenden mechanischen Eigenschaften, komplexen Geometrien, feinen Merkmalen und glatten Oberflächen. Es eignet sich hervorragend für die kosteneffiziente Herstellung großer Mengen komplizierter Komponenten in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und verschiedenen anderen Branchen.

Mit Optimierungen für die Herstellbarkeit kann MIM Lösungen für die additive Fertigung von Metallen bieten, die mit anderen Methoden nicht realisierbar sind. Dieser Leitfaden behandelt die Funktionsweise des Verfahrens, die wichtigsten Anwendungen, die Konstruktionsprinzipien, die beteiligten Geräte, die verwendeten Materialien, die Nachbearbeitung, die Vor- und Nachteile, die Bewertungskriterien für Zulieferer, die Richtpreise und die häufigsten Fragen zum MIM-3D-Druck. Sprechen Sie mit einem MIM-Experten, um herauszufinden, ob das Verfahren für Ihre spezifischen Teileanforderungen und Produktionsmengen geeignet ist.

mehr über 3D-Druckverfahren erfahren

Additional FAQs About MIM 3D Printing

1) What powder characteristics matter most for MIM feedstock quality?

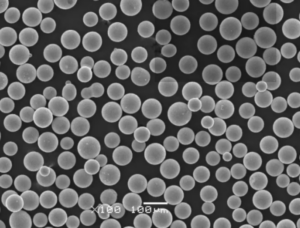

- Fine PSD (typically D50 ≈ 10–20 µm), high tap/apparent density, narrow distribution, low O/C/S interstitials, and spherical morphology minimize binder loading, improve molding rheology, and reduce sinter shrink variability.

2) How do you estimate sinter shrinkage and final dimensions?

- Typical linear shrinkage is 12–20% depending on alloy and solids loading. Use supplier material cards or DOE to build shrink factors per axis; apply compensation to mold/CAD and validate with first-article measurements.

3) Which alloys are most production-proven in MIM 3D printing?

- 17-4PH, 316L, 4605/8620 low-alloy steels, F-75 CoCr, M2/H13 tool steels, Ti-6Al-4V (specialized lines). Each has established debind/sinter recipes and predictable mechanical properties.

4) How does MIM compare to binder jetting for small metal parts?

- MIM excels in very high volumes with ultra-fine features and tight tolerances via hardened molds; binder jetting offers faster tooling-free iteration and mid-volume viability. Both rely on debind/sinter; MIM generally achieves higher consistency on microfeatures.

5) What are best practices to avoid defects during debinding?

- Ramp slowly through binder softening temperatures, ensure venting and uniform cross-sections, avoid thick-thin junctions, employ wicking media or catalytic debind where applicable, and maintain furnace atmosphere/dew point control.

2025 Industry Trends for MIM 3D Printing

- Materials convergence: Expanded property datasets for 17-4PH, 316L, and Ti-6Al-4V enable faster design allowables and regulatory filings.

- Data-driven sintering: Wider adoption of in-situ temperature/atmosphere sensing and AI-assisted profiles reduces distortion and porosity.

- Hybridization: MIM + micro-CNC/laser texturing post-sinter delivers tighter GD&T without sacrificing throughput.

- Sustainability: Higher recycled content in powders and closed-loop binder recovery reported in ESG disclosures.

- Medical and e-mobility demand: Growth in surgical instruments, orthodontics, and compact drivetrain components.

2025 Market and Technical Snapshot (MIM 3D Printing)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Typical MIM part mass | 0.02–80 g | Stable | Industry benchmarks |

| Linear shrinkage (common alloys) | 12–20% | Better predictability | Supplier material cards, DOE |

| Production Cp/Cpk (critical dims) | ≥1.33/≥1.67 achievable | Up | SPC with inline metrology |

| 17-4PH MIM UTS (H900) | 1000–1200 MPa | Stable | Vendor datasheets, MPIF |

| 316L MIM density (relative) | 96–99% | +0.5 pp | Optimized sinter/HIP |

| Tooling lead time (prototype → production) | 3–10 weeks | Down | Rapid mold inserts |

| Cost per part at 100k units | $0.5–$5 | Stable | Quotation analyses |

Indicative sources:

- MPIF standards and design guidelines: https://www.mpif.org

- ISO/ASTM AM and powder standards (52900 series): https://www.iso.org | https://www.astm.org

- ASM Handbooks (Powder Metallurgy; Heat Treating): https://www.asminternational.org

- NIST resources on sintering and powder characterization: https://www.nist.gov

Latest Research Cases

Case Study 1: High-Yield 17-4PH MIM Micro-Actuator Components (2025)

Background: A robotics OEM needed sub-1 g components with tight positional tolerances and high strength.

Solution: Spherical 17-4PH powder (D50 ≈ 14 µm) at 63 vol% solids; two-stage solvent/thermal debind; vacuum sinter with controlled cooling; H900 aging; inline optical metrology + SPC.

Results: Yield improved to 96% (+8 pp vs. prior run); UTS 1120 MPa, elongation 7%; Cpk ≥1.67 on three critical features; part cost −12% via cycle-time tuning.

Case Study 2: Ti-6Al-4V MIM for Orthodontic Brackets with Low Nickel Exposure (2024)

Background: Dental supplier required nickel-free brackets with smooth surface and biocompatibility.

Solution: Ti-6Al-4V ELI powder, catalytic debind-compatible binder; high-vacuum sinter + HIP; electropolish + ASTM F86 passivation; ISO 10993 biocompatibility testing.

Results: Relative density 99.2% post-HIP; surface Ra 0.6–0.8 µm; no cytotoxicity/irritation; slot dimensional tolerance ±0.03 mm; validated 1M-cycle fatigue for wire engagement.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

Key viewpoint: “Solids loading and carbon/oxygen control dominate MIM dimensional repeatability and final properties—optimize these before chasing minor process tweaks.” - Dr. John Slotwinski, Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Inline SPC with lot-specific shrink factors and verified PSD/interstitials is essential to scale MIM 3D Printing beyond pilot lines.” - Dr. Cristina L. Branco, Director of Advanced PM Programs, Automotive OEM

Key viewpoint: “Hybrid cost models—rapid prototype tooling to production tooling—shorten time-to-SOP without compromising Cp/Cpk targets.”

Practical Tools and Resources

- MPIF 35 and MIM design guides for materials/allowables: https://www.mpif.org

- ISO/ASTM 52900-series (terminology, powders, qualification): https://www.iso.org | https://www.astm.org

- ASM Digital Library (Powder Metallurgy; Heat Treatment): https://www.asminternational.org

- NIST sintering and powder metrology resources: https://www.nist.gov

- QC instrumentation:

- Rheology/solids loading: capillary rheometers

- PSD/shape: Malvern Mastersizer, image analysis

- Interstitials O/N/H: LECO analyzers

- Inline SPC: statistical software integrated with CMM/vision metrology

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot with table; included two recent case studies; compiled expert viewpoints; curated practical tools/resources tailored to MIM 3D Printing

Next review date & triggers: 2026-02-01 or earlier if MPIF/ISO/ASTM update MIM standards, major vendors release new validated material cards/shrink models, or NIST/ASM publish updated sintering and property datasets for MIM alloys