Einführung

SLM additive Fertigungauch bekannt als Selective Laser Melting, ist eine revolutionäre Technik, die die Fertigungsindustrie verändert hat. Dieses fortschrittliche Fertigungsverfahren ermöglicht die Herstellung komplexer, hochwertiger Metallteile mit außergewöhnlicher Präzision. In diesem Artikel werden wir die Besonderheiten der additiven SLM-Fertigung erkunden, einschließlich ihrer Funktionsweise, Vorteile, Anwendungen, Herausforderungen und Zukunftsaussichten.

Was ist SLM Additive Manufacturing?

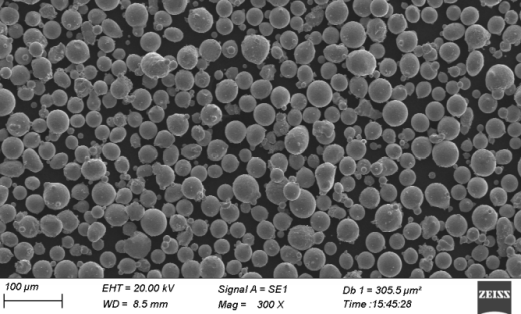

Bei der additiven Fertigung mittels SLM handelt es sich um ein 3D-Druckverfahren, bei dem ein Hochleistungslaser verwendet wird, um Metallpulver selektiv zu schmelzen und Schicht für Schicht zu einem festen Objekt zu verschmelzen. Es fällt unter die Kategorie der Pulverbettschmelzverfahren, bei denen eine dünne Schicht aus pulverförmigem Material gleichmäßig auf einer Bauplattform verteilt wird. Der Laser tastet das Pulver ab, schmilzt es entsprechend dem digitalen Entwurf selektiv auf und verfestigt es zu der gewünschten Form. Diese additive Fertigungsmethode wird üblicherweise bei Metallen wie Titan, Aluminium, Edelstahl und Kobalt-Chrom-Legierungen eingesetzt.

Wie funktioniert die additive Fertigung mit SLM?

Der Prozess der additiven SLM-Fertigung umfasst mehrere wichtige Schritte. Zunächst wird mit einer speziellen Software ein 3D-CAD-Modell erstellt, das dann in mehrere Querschnittsschichten zerlegt wird. Diese Schichten dienen als Blaupause für die additive Fertigungsmaschine, der sie folgen. Das Metallpulver, in der Regel in Form von feinen Partikeln, wird gleichmäßig auf der Bauplattform verteilt.

Als Nächstes wird in der SLM-Maschine ein Hochleistungslaser eingesetzt, der von einem Abtastsystem präzise gesteuert wird. Der Laserstrahl erhitzt und schmilzt die Metallpulverpartikel selektiv, sodass sie miteinander verschmelzen. Das geschmolzene Material erstarrt fast augenblicklich und bildet eine feste Schicht. Die Bauplattform wird dann abgesenkt, und eine neue Schicht Metallpulver wird auf die vorherige aufgetragen. Dieser Vorgang wird Schicht für Schicht wiederholt, bis das gesamte Objekt geformt ist.

Vorteile der additiven Fertigung mit SLM

Gestaltungsfreiheit

Die additive SLM-Fertigung bietet eine unvergleichliche Designfreiheit, die es Ingenieuren und Designern ermöglicht, komplexe Geometrien zu erstellen, die mit herkömmlichen Fertigungsmethoden bisher nicht möglich waren. Der schichtweise Ansatz ermöglicht die Herstellung komplizierter innerer Strukturen, Hohlräume und Hinterschneidungen und eröffnet neue Möglichkeiten für innovative Produktdesigns.

Materialeffizienz

Einer der wichtigsten Vorteile der additiven SLM-Fertigung ist die außergewöhnliche Materialeffizienz. Im Gegensatz zu subtraktiven Fertigungsverfahren, bei denen überschüssiges Material verschwendet wird, wird beim SLM nur die Menge an Metallpulver verwendet, die für den Bau des Objekts erforderlich ist. Dies verringert den Materialabfall und macht das Verfahren kosteneffizienter und umweltfreundlicher.

Komplexe Geometrie

Die additive Fertigung mittels SLM eignet sich hervorragend für die Herstellung von Teilen mit komplexer Geometrie. Die schichtweise Aufbaumethode ermöglicht die Herstellung komplizierter Formen, einschließlich interner Gitter und Hohlstrukturen. Diese Fähigkeit ist besonders in Branchen wie der Luft- und Raumfahrt und der Medizintechnik von Vorteil, wo leichte und optimierte Konstruktionen entscheidend sind.

Faster Prototyping

Mit der additiven SLM-Fertigung wird die Herstellung von Prototypen schneller und rationeller. Herkömmliche Prototyping-Methoden erfordern oft mehrere Iterationen und einen umfangreichen Werkzeugbau, was zu Zeit- und Kostenineffizienzen führt. SLM ermöglicht eine schnelle Iteration und bedarfsgerechte Herstellung von Prototypen und beschleunigt so den Produktentwicklungszyklus.

Anwendungen der SLM Additiven Fertigung

Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie hat die additive SLM-Fertigung aufgrund ihrer Fähigkeit, leichte und hochfeste Komponenten herzustellen, weithin angenommen. Von komplexen Turbinenschaufeln bis hin zu strukturellen Halterungen ermöglicht das SLM die Herstellung von Teilen mit komplizierten Geometrien und reduziertem Gewicht. Dies führt in der Luft- und Raumfahrt zu einer verbesserten Treibstoffeffizienz, höherer Leistung und geringeren Kosten.

medizinischer Bereich

Im medizinischen Bereich hat die additive SLM-Fertigung die Produktion von maßgeschneiderten Implantaten und medizinischen Geräten revolutioniert. Durch die Verwendung patientenspezifischer Daten können Mediziner Implantate herstellen, die auf die einzigartige Anatomie des Einzelnen zugeschnitten sind. Diese Technologie findet Anwendung in der Orthopädie, bei Zahnimplantaten, in der Prothetik und sogar bei patientenspezifischen chirurgischen Instrumenten.

Automobilsektor

Die Automobilindustrie profitiert von der additiven SLM-Fertigung, indem sie deren Potenzial für Leichtbau und Optimierung ausschöpft. Komponenten wie Motorteile, Wärmetauscher und Aufhängungselemente können mit geringerem Gewicht hergestellt werden, was zu einer verbesserten Kraftstoffeffizienz und Gesamtleistung des Fahrzeugs führt. Darüber hinaus werden durch die Möglichkeit, Ersatzteile auf Abruf zu produzieren, die Lagerkosten gesenkt und das Lieferkettenmanagement verbessert.

Schmuckdesign

Die additive SLM-Fertigung hat sich in der Schmuckindustrie durchgesetzt, weil sie komplizierte und anpassbare Designs ermöglicht. Juweliere können einzigartige, hochwertige Stücke mit komplexen Geometrien, Texturen und Mustern herstellen, die bisher nur schwer zu realisieren waren. Diese Technologie ermöglicht eine größere Kreativität und Personalisierung des Schmuckdesigns.

Herausforderungen in der additiven SLM-Fertigung

Begrenzte Materialauswahl

Die additive SLM-Fertigung bietet zwar eine breite Palette an kompatiblen Werkstoffen, doch ist die Auswahl im Vergleich zu herkömmlichen Fertigungsverfahren noch immer begrenzt. Die Verfügbarkeit bestimmter Legierungen oder Materialkombinationen kann eingeschränkt sein, was das volle Potenzial des SLM bei bestimmten Anwendungen einschränkt. Die laufende Forschung und Entwicklung zielt jedoch darauf ab, die Materialoptionen für SLM zu erweitern.

Nachbearbeitungsanforderungen

Nach dem additiven SLM-Fertigungsprozess sind häufig Nachbearbeitungsschritte erforderlich, um die gewünschte Oberflächenbeschaffenheit und mechanischen Eigenschaften zu erreichen. Dazu können das Entfernen von Stützstrukturen, Wärmebehandlung, maschinelle Bearbeitung oder Oberflächenbehandlungen gehören. Die Nachbearbeitung erhöht den Zeit- und Kostenaufwand sowie die Komplexität des gesamten Fertigungsprozesses.

Bauzeit und Kosten

Die additive SLM-Fertigung kann im Vergleich zu herkömmlichen Fertigungsverfahren ein relativ langsamer Prozess sein, insbesondere bei großen und komplexen Teilen. Die Bauzeit wird durch Faktoren wie Schichtdicke, Teilegröße und Komplexität beeinflusst. Außerdem können die Kosten für SLM-Anlagen und die verwendeten Rohstoffe im Vergleich zu konventionellen Fertigungstechnologien höher sein.

Zukunftsperspektiven der additiven SLM-Fertigung

Verbesserte Materialauswahl

Die Forscher arbeiten aktiv daran, die Palette der mit der additiven SLM-Fertigung kompatiblen Materialien zu erweitern. Dazu gehört die Erforschung neuer Legierungen, Verbundwerkstoffe und sogar Multimaterialdruckmöglichkeiten. Die Erweiterung der Materialauswahl wird neue Anwendungen erschließen und die Herstellung vielfältigerer und funktionalerer Teile ermöglichen.

Verbesserte Prozesskontrolle

Prozesskontrolle und -optimierung sind Schlüsselbereiche der Entwicklung in der additiven SLM-Fertigung. Verbesserungen bei der Lasertechnologie, den Scansystemen und den Prozessüberwachungsverfahren zielen darauf ab, die Zuverlässigkeit, Wiederholbarkeit und Qualitätskontrolle des Gesamtprozesses zu verbessern. Eine bessere Prozesskontrolle wird zu einer breiteren industriellen Akzeptanz von SLM beitragen.

Industrielle Verabschiedung

In dem Maße, wie sich die additive SLM-Fertigung weiterentwickelt und ihre derzeitigen Beschränkungen überwindet, wird erwartet, dass ihr Einsatz in verschiedenen Branchen erheblich zunehmen wird. Branchen wie die Luft- und Raumfahrt, die Automobilindustrie, die Medizintechnik und die Schmuckindustrie profitieren bereits von den Vorteilen der SLM-Technologie. Da die Technologie immer ausgereifter und kosteneffizienter wird, ist es wahrscheinlich, dass sie in verschiedenen Sektoren breitere Anwendung finden wird.

Die Fähigkeit, leichte, komplexe und kundenspezifische Teile herzustellen, macht SLM besonders attraktiv für Branchen, die Wert auf Designoptimierung, Leistungssteigerung und Kostensenkung legen. In dem Maße, in dem mehr Forschung betrieben wird und die Materialoptionen erweitert werden, wird die additive SLM-Fertigung eine noch größere Vielseitigkeit und Machbarkeit für eine breitere Palette von Anwendungen bieten.

Darüber hinaus werden Fortschritte bei der Prozesssteuerung und -überwachung die Zuverlässigkeit und Konsistenz der additiven SLM-Fertigung verbessern. Dies wird das Vertrauen in die Technologie stärken und zu einer stärkeren Akzeptanz bei den industriellen Herstellern führen. Wenn die Unternehmen die Vorteile von SLM aus erster Hand erfahren, werden sie eher geneigt sein, es in ihre Produktionsprozesse zu integrieren, was letztlich die industrielle Akzeptanz fördert.

Zusammenfassend lässt sich sagen, dass die additive Fertigung mittels SLM (Selective Laser Melting) eine transformative Technologie ist, die die Herstellung komplexer Metallteile mit außergewöhnlicher Präzision ermöglicht. Ihre Vorteile wie Designfreiheit, Materialeffizienz und die Fähigkeit, komplizierte Geometrien herzustellen, machen sie in Branchen wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der Schmuckindustrie äußerst wertvoll. Auch wenn es noch Herausforderungen gibt, werden diese durch laufende Forschungs- und Entwicklungsarbeiten angegangen, die zu einer verbesserten Materialauswahl, einer verbesserten Prozesssteuerung und einer zunehmenden industriellen Nutzung führen. Mit der weiteren Entwicklung der additiven SLM-Fertigung wird erwartet, dass ihr Einfluss auf Fertigungsprozesse und Produktinnovationen erheblich zunehmen wird.

FAQs

1. Ist die additive SLM-Fertigung nur für Metalle geeignet?

Die additive SLM-Fertigung wird in erster Linie bei Metallen wie Titan, Aluminium, Edelstahl und Kobalt-Chrom-Legierungen eingesetzt. Es wird jedoch auch an der Verwendung anderer Materialien wie Keramik und Polymeren geforscht, wodurch die Möglichkeiten des SLM in verschiedenen Branchen erweitert werden.

2. Was sind die Hauptvorteile der additiven SLM-Fertigung gegenüber herkömmlichen Fertigungsverfahren?

Die additive SLM-Fertigung bietet mehrere Vorteile gegenüber herkömmlichen Fertigungsverfahren. Dazu gehören Designfreiheit, Materialeffizienz, die Fähigkeit zur Herstellung komplexer Geometrien, schnelleres Prototyping und individuelle Anpassung.

3. Gibt es Einschränkungen bei der additiven SLM-Fertigung?

Die additive SLM-Fertigung bietet zwar zahlreiche Vorteile, aber es gibt auch einige Einschränkungen zu beachten. Dazu gehören die im Vergleich zu herkömmlichen Verfahren eingeschränkte Materialauswahl, die Anforderungen an die Nachbearbeitung für die Oberflächenbeschaffenheit und die mechanischen Eigenschaften sowie längere Fertigungszeiten und höhere Kosten für große und komplexe Teile.

4. Wie wird die additive SLM-Fertigung in der Luft- und Raumfahrtindustrie eingesetzt?

Die additive SLM-Fertigung wird in der Luft- und Raumfahrtindustrie in großem Umfang zur Herstellung leichter, hochfester Komponenten eingesetzt. Sie ermöglicht die Herstellung komplexer Geometrien und optimierter Designs, was zu einer verbesserten Treibstoffeffizienz, höherer Leistung und Kostensenkung führt.

5. Kann die additive SLM-Fertigung für die Massenproduktion verwendet werden?

Während die additive SLM-Fertigung derzeit eher für die Produktion kleiner bis mittlerer Stückzahlen geeignet ist, könnten die laufenden Fortschritte bei der Prozessoptimierung und Kostenreduzierung in Zukunft den Einsatz in der Massenproduktion ermöglichen.