1. Einleitung

Titanlegierungen sind für ihre außergewöhnliche Festigkeit, ihr geringes Gewicht und ihre Korrosionsbeständigkeit bekannt. Aufgrund dieser Eigenschaften sind sie in verschiedenen Branchen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie sehr gefragt. Eine solche Titanlegierung, die sich auszeichnet, ist Ti6Al4V-Pulverdas herausragende Eigenschaften aufweist und die Herstellungsprozesse revolutioniert hat. In diesem Artikel werden wir in die Welt des Ti6Al4V-Pulvers eintauchen und seine Eigenschaften, Anwendungen, Herstellungsverfahren und Faktoren, die bei seiner Verwendung zu beachten sind, untersuchen.

2. Was ist Ti6Al4V-Pulver?

Ti6Al4V-Pulver ist eine Titanlegierung, die aus 90 % Titan (Ti), 6 % Aluminium (Al) und 4 % Vanadium (V) besteht. Sie ist auch als Titan Grad 5 oder einfach als Ti-6-4 bekannt. Die Pulverform dieser Legierung ermöglicht ihre Anwendung in verschiedenen Herstellungsverfahren, die die Herstellung komplizierter und komplexer Komponenten mit hoher Präzision ermöglichen.

3. Eigenschaften und Vorteile von Ti6Al4V-Pulver

3.1 Hohes Verhältnis von Festigkeit zu Gewicht

Eine der bemerkenswerten Eigenschaften von Ti6Al4V-Pulver ist sein außergewöhnliches Verhältnis von Festigkeit zu Gewicht. Diese Legierung ist bei vergleichbarer Festigkeit deutlich leichter als Stahl. Diese Eigenschaft macht sie zur bevorzugten Wahl in Branchen, in denen eine Gewichtsreduzierung von entscheidender Bedeutung ist, z. B. in der Luft- und Raumfahrt und im Automobilbau. Das geringe Gewicht von Ti6Al4V-Pulver ermöglicht eine bessere Treibstoffeffizienz, eine höhere Leistung und eine größere Nutzlast.

3.2 Korrosionsbeständigkeit

Ti6Al4V-Pulver weist eine bemerkenswerte Korrosionsbeständigkeit auf und ist daher für Anwendungen in rauen Umgebungen geeignet. Das Vorhandensein von Aluminium und Vanadium in der Legierung bildet eine schützende Oxidschicht auf der Oberfläche, die verhindert, dass das Material beschädigt wird, wenn es korrosiven Elementen ausgesetzt ist. Diese Eigenschaft ist in der Schifffahrt, in der chemischen Verarbeitung sowie in der Öl- und Gasindustrie, wo die Komponenten korrosiven Bedingungen ausgesetzt sind, von großem Vorteil.

3.3 Biokompatibilität

Ti6Al4V-Pulver ist biokompatibel, d. h. es ist für den menschlichen Körper gut verträglich und kann für medizinische und zahnmedizinische Implantate verwendet werden. Seine Biokompatibilität beruht auf der Fähigkeit des Titans, eine biologisch inerte Oxidschicht zu bilden, die eine gute Integration in das umgebende Gewebe ermöglicht. Diese Eigenschaft hat zu erfolgreichen Anwendungen bei orthopädischen Implantaten, Zahnimplantaten und Prothesen geführt und die Lebensqualität vieler Menschen verbessert.

3.4 Hitzebeständigkeit

Eine weitere bemerkenswerte Eigenschaft von Ti6Al4V-Pulver ist seine ausgezeichnete Hitzebeständigkeit. Es kann hohen Temperaturen standhalten, ohne seine strukturelle Integrität zu verlieren oder sich zu verformen. Aufgrund dieser Eigenschaft eignet es sich für Anwendungen in Gasturbinen, Abgassystemen und anderen Komponenten, die hohen Temperaturen ausgesetzt sind.

4. Anwendungen von Ti6Al4V-Pulver

4.1 Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie wird Ti6Al4V-Pulver in großem Umfang für verschiedene Anwendungen eingesetzt. Es wird bei der Herstellung von Flugzeugkomponenten wie Flugzeugstrukturen, Fahrwerken, Triebwerkskomponenten und Befestigungselementen verwendet. Die leichten und hochfesten Eigenschaften von Ti6Al4V-Pulver tragen zur Treibstoffeffizienz, zur Leistungssteigerung von Flugzeugen und zur allgemeinen Gewichtsreduzierung bei.

4.2 Medizinische Industrie

Ti6Al4V-Pulver hat aufgrund seiner Biokompatibilität und seiner hervorragenden mechanischen Eigenschaften bedeutende Anwendungen im medizinischen Bereich gefunden. Es wird bei der Herstellung von orthopädischen Implantaten, Zahnimplantaten, chirurgischen Instrumenten und medizinischen Geräten verwendet. Die Kompatibilität von Ti6Al4V-Pulver mit menschlichem Gewebe ermöglicht eine erfolgreiche Integration und verringert das Risiko einer Abstoßung oder unerwünschter Reaktionen.

4.3 Automobilindustrie

In der Automobilindustrie wird Ti6Al4V-Pulver zur Leistungssteigerung und Gewichtsreduzierung eingesetzt. Es wird bei der Herstellung von Motorkomponenten, Aufhängungssystemen, Abgaskomponenten und Fahrgestellstrukturen verwendet. Durch die Verwendung von Ti6Al4V-Pulver können die Hersteller eine Gewichtsreduzierung erreichen, was zu einer verbesserten Kraftstoffeffizienz und geringeren Emissionen führt.

4.4 Sportgeräte

Ti6Al4V-Pulver hat auch im Bereich der Sportgeräteherstellung Einzug gehalten. Es wird bei der Herstellung von Fahrradrahmen, Golfschlägerköpfen, Tennisschlägern und anderen Sportartikeln verwendet. Das geringe Gewicht der Legierung ermöglicht es den Sportlern, bei ihren Aktivitäten weniger Energie aufzubringen, was zu einer besseren Leistung und weniger Ermüdung führt.

5. Herstellungsverfahren für Ti6Al4V-Pulver

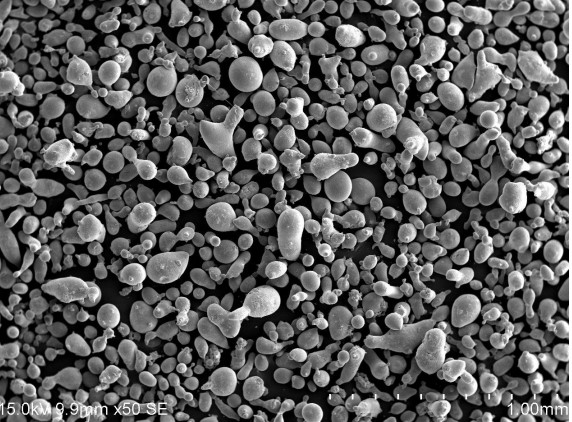

Ti6Al4V-Pulver kann in verschiedenen Verfahren hergestellt werden, die jeweils unterschiedliche Vorteile und Eigenschaften aufweisen.

5.1 Pulvermetallurgie

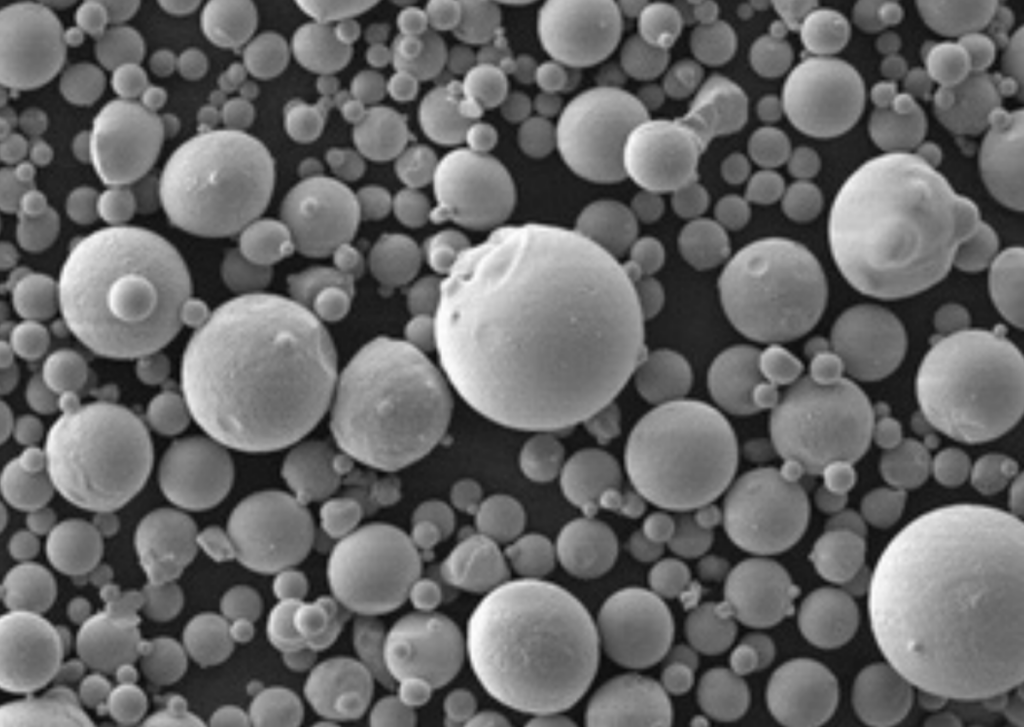

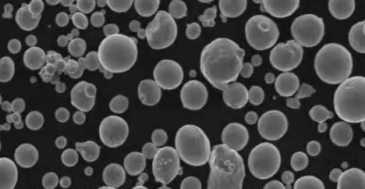

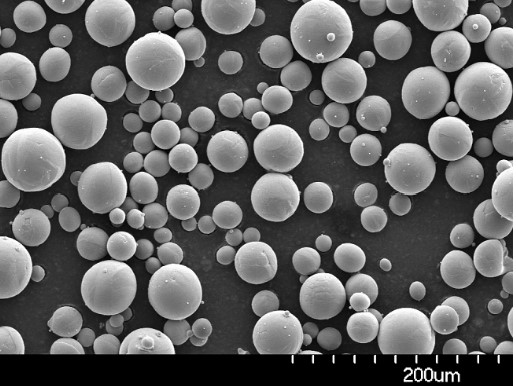

Die Pulvermetallurgie ist ein weit verbreitetes Verfahren zur Herstellung von Ti6Al4V-Pulver. Dabei wird die geschmolzene Titanlegierung in feine Tröpfchen zerstäubt, die sich zu Pulverteilchen verfestigen. Diese Partikel werden dann verdichtet und gesintert, um dichte Bauteile mit komplizierten Geometrien herzustellen.

5.2 Elektronenstrahlschmelzen

Das Elektronenstrahlschmelzen (EBM) ist ein additives Fertigungsverfahren, bei dem ein Elektronenstrahl eingesetzt wird, um Ti6Al4V-Pulver selektiv zu schmelzen und Schicht für Schicht zu verschmelzen. Dieses Verfahren ermöglicht die Herstellung komplexer Geometrien und eine präzise Steuerung der Materialeigenschaften. EBM eignet sich besonders für die Herstellung von Bauteilen mit hoher mechanischer Festigkeit und ausgezeichneter Ermüdungsbeständigkeit.

5.3 Selektives Laserschmelzen

Das selektive Laserschmelzen (SLM) ist ein weiteres additives Fertigungsverfahren zur Herstellung von Ti6Al4V-Pulverteilen. Beim SLM verschmilzt ein Hochleistungslaser selektiv aufeinanderfolgende Pulverschichten, so dass völlig dichte Teile entstehen. Dieses Verfahren bietet außergewöhnliche Präzision und ermöglicht die Herstellung von Bauteilen mit komplizierten inneren Strukturen und komplexen Designs.

6. Faktoren, die bei der Verwendung von Ti6Al4V-Pulver zu berücksichtigen sind

Bei der Arbeit mit Ti6Al4V-Pulver sollten mehrere Faktoren berücksichtigt werden, um optimale Ergebnisse zu erzielen.

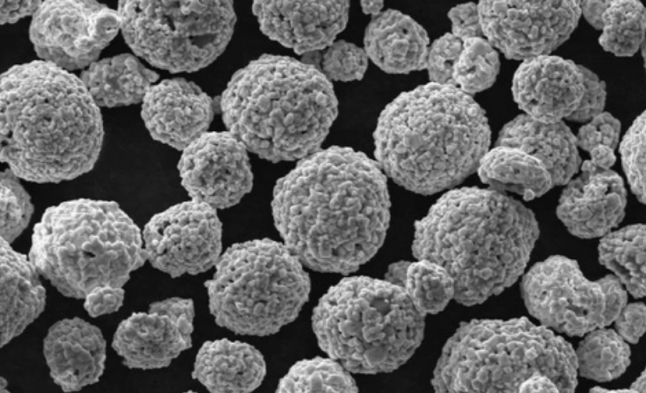

6.1 Qualität des Pulvers

Qualitativ hochwertiges Ti6Al4V-Pulver ist entscheidend für die Erzielung der gewünschten mechanischen Eigenschaften und Oberflächengüte. Die Partikelgrößenverteilung, die Morphologie und die chemische Zusammensetzung des Pulvers können das Endprodukt erheblich beeinflussen. Es ist wichtig, Ti6Al4V-Pulver von seriösen Lieferanten zu beziehen und die Qualität während des gesamten Herstellungsprozesses sorgfältig zu überwachen.

6.2 Handhabung und Lagerung des Pulvers

Ti6Al4V-Pulver ist in Gegenwart von Sauerstoff und Feuchtigkeit hochreaktiv, was zu Verunreinigungen und beeinträchtigten Eigenschaften führen kann. Eine ordnungsgemäße Handhabung und Lagerung, z. B. unter inerter Atmosphäre und in versiegelten Behältern, ist für die Unversehrtheit des Pulvers unerlässlich. Um die Qualität des Pulvers zu erhalten und gleichbleibende Ergebnisse zu gewährleisten, sollten Maßnahmen zur Vermeidung von Verunreinigungen getroffen werden.

6.3 Ausrüstung und Prozessparameter

Bei der Arbeit mit Ti6Al4V-Pulver ist die Auswahl der geeigneten Ausrüstung und der Prozessparameter von entscheidender Bedeutung. Das Herstellungsverfahren, sei es Pulvermetallurgie, EBM oder SLM, muss optimiert werden, um die gewünschten mechanischen Eigenschaften und die Maßgenauigkeit zu erreichen. Faktoren wie Laserleistung, Scangeschwindigkeit, Schichtdicke und Nachbearbeitungsprozesse sollten sorgfältig berücksichtigt werden.

7. Zukünftige Entwicklungen und Forschung im Bereich Ti6Al4V-Pulver

Die Technologie schreitet weiter voran, und die Forschungs- und Entwicklungsarbeiten im Bereich Ti6Al4V-Pulver werden fortgesetzt. Hier sind einige Schwerpunktbereiche für künftige Entwicklungen:

- Optimierung der Legierung: Forscher suchen nach Möglichkeiten, die Eigenschaften von Ti6Al4V-Pulver durch Feinabstimmung der Legierungszusammensetzung weiter zu verbessern. Durch Anpassung des Verhältnisses von Titan, Aluminium und Vanadium lassen sich möglicherweise eine höhere Festigkeit, Korrosionsbeständigkeit und Biokompatibilität erzielen.

- Innovationen in der additiven Fertigung: Additive Fertigungsverfahren, wie EBM und SLM, entwickeln sich ständig weiter. Die Forscher arbeiten an der Verbesserung der Geschwindigkeit, Präzision und Skalierbarkeit dieser Verfahren für die Herstellung von Ti6Al4V-Pulver. Dazu gehören Fortschritte bei der Maschinenkonstruktion, der Lasertechnologie und den Prozesssteuerungssystemen.

- Techniken zur Oberflächenmodifizierung: Die Oberflächeneigenschaften spielen eine entscheidende Rolle für die Leistung von Ti6Al4V-Pulverkomponenten. Forscher untersuchen Techniken zur Oberflächenmodifizierung, wie Beschichtungen und Behandlungen, um Eigenschaften wie Verschleißfestigkeit, Bioaktivität und Schmierfähigkeit weiter zu verbessern.

- Biomedizinische Anwendungen: Ti6Al4V-Pulver hat bereits einen bedeutenden Beitrag im medizinischen Bereich geleistet, aber es wird weiter geforscht, um seine Anwendungsmöglichkeiten zu erweitern. Wissenschaftler erforschen neue Möglichkeiten zur Verwendung von Ti6Al4V-Pulver in Bereichen wie Gewebezüchtung, Arzneimittelabgabe und regenerative Medizin.

- Nachhaltigkeit und Kostenreduzierung: Da Titanlegierungen wertvolle, aber teure Materialien sind, untersuchen die Forscher Methoden zur Senkung der Produktionskosten von Ti6Al4V-Pulver. Dazu gehören die Untersuchung alternativer Rohstoffe, die Optimierung von Herstellungsverfahren und Recyclingtechniken, um Abfall zu minimieren und die Nachhaltigkeit zu erhöhen.

- Strukturelle Integrität und Ermüdungsleistung: Das Verständnis der langfristigen strukturellen Integrität und des Ermüdungsverhaltens von Ti6Al4V-Pulverkomponenten ist ein wichtiger Forschungsbereich. Laufende Studien konzentrieren sich auf die Verbesserung des Verständnisses des Ermüdungsverhaltens, der Rissausbreitungsmechanismen und der Optimierung der Mikrostruktur für eine verbesserte Haltbarkeit.

8. Schlussfolgerung

Ti6Al4V-Pulver, eine bemerkenswerte Titanlegierung, hat mit ihren außergewöhnlichen Eigenschaften und Vorteilen verschiedene Branchen revolutioniert. Sein hohes Verhältnis von Festigkeit zu Gewicht, seine Korrosionsbeständigkeit, Biokompatibilität und Hitzebeständigkeit machen es zu einer bevorzugten Wahl für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und bei Sportgeräten. Die Fähigkeit, komplexe Komponenten mit Hilfe von Pulvermetallurgie, EBM- und SLM-Verfahren herzustellen, erhöht seine Vielseitigkeit zusätzlich. Da die Forschung und Entwicklung auf diesem Gebiet weitergeht, können wir mit weiteren Fortschritten bei Ti6Al4V-Pulver rechnen, die zu verbesserter Leistung, Kosteneffizienz und erweiterten Anwendungen führen.

FAQs

F: Ist Ti6Al4V-Pulver die stärkste verfügbare Titanlegierung?

A: Ti6Al4V-Pulver ist eine der stärksten Titanlegierungen, aber es gibt auch andere Titanlegierungen mit höherer Festigkeit, wie Ti-6Al-4V-ELI und Ti-6Al-2Sn-4Zr-6Mo.

F: Kann Ti6Al4V-Pulver für den 3D-Druck verwendet werden?

A: Ja, Ti6Al4V-Pulver wird aufgrund seiner hervorragenden Eigenschaften und seiner Fähigkeit zur Herstellung komplexer Geometrien häufig in additiven Fertigungsverfahren, einschließlich 3D-Druck, verwendet.

F: Gibt es irgendwelche Einschränkungen oder Herausforderungen bei der Verwendung von Ti6Al4V-Pulver?

A: Die Verarbeitung von Ti6Al4V-Pulver kann aufgrund seiner Reaktivität, seines hohen Schmelzpunkts und der möglichen Verunreinigung schwierig sein. Richtige Handhabung, Lagerung und Prozessoptimierung sind entscheidend, um diese Herausforderungen zu meistern.

F: Welche Branchen profitieren am meisten von Ti6Al4V-Pulver?

A: Branchen wie die Luft- und Raumfahrt, die Medizintechnik, die Automobilindustrie und die Sportgeräteherstellung profitieren in hohem Maße von den Eigenschaften und Möglichkeiten von Ti6Al4V-Pulver.

F: Ist Ti6Al4V-Pulver umweltfreundlich?

A: Titanlegierungen, einschließlich Ti6Al4V-Pulver, sind in hohem Maße recycelbar, was zu ihrer Umweltverträglichkeit beiträgt. Recyclingprozesse helfen, Abfälle zu minimieren und den Bedarf an neuen Rohstoffen zu verringern.

Additional FAQs: Ti6Al4V Powder

1) What particle size distribution is optimal for different processes?

- LPBF: 15–45 µm spherical; D10≈15, D50≈28–32, D90≈40–45 µm for flowability and packing.

- EBM: 45–105 µm spherical to suit higher preheat and beam energy.

- MIM/PIM: 5–20 µm with tight PSD for high solids loading.

2) How do oxygen and nitrogen levels impact properties?

- Interstitials increase strength but reduce ductility/fatigue life. AM-grade Ti6Al4V often targets O ≤ 0.13 wt% (ELI ≤ 0.13%) and N ≤ 0.05 wt%. Lower O/N improves elongation and fracture toughness, critical for implants and thin-walled AM parts.

3) Can reused Ti6Al4V powder be safe for critical parts?

- Yes, with controls: sieving, oxygen/nitrogen monitoring, PSD tracking, and defined reuse limits. Many workflows cap reuse at 8–12 cycles for aerospace/medical unless rejuvenated with virgin blends.

4) What post-processing is commonly required for AM Ti6Al4V?

- Stress relief, hot isostatic pressing (HIP), machining, surface finishing (grit blasting, chemical milling), and optional heat treatments (STA) to tailor alpha/beta microstructure for fatigue performance.

5) How does Ti6Al4V ELI differ from standard Grade 5 in powder form?

- ELI (Grade 23) limits interstitials (especially O) for higher toughness and better low-temperature ductility, preferred for biomedical implants; Grade 5 is common for aerospace/industrial components.

2025 Industry Trends: Ti6Al4V Powder

- Qualification momentum: More serial LPBF/EBM production lines qualified under aerospace specs and medical QMS for lattice implants.

- Efficiency gains: Multi-laser LPBF, better recoaters, and parameter libraries reduce build times 10–20% for common Ti6Al4V geometries.

- Powder genealogy: Mandatory O/N/H in-line analysis and lot genealogy tracking across reuse cycles; broader adoption of digital material passports.

- Lattice and surface innovation: Gradient lattices and engineered roughness improve osseointegration; fatigue-optimized scan strategies reduce defect-driven scatter.

- Sustainability: Increased take-back/recycling of Ti6Al4V swarf and oversize sieved powder with certified impurity control.

2025 Ti6Al4V Powder Snapshot (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Global Ti6Al4V AM powder demand (kt) | ~10.4 | ~11.2 | ~12.1 | Aerospace + medical growth |

| Spherical Ti6Al4V price, AM-grade (USD/kg) | 180–260 | 170–240 | 160–230 | Scale + yield improvements |

| Typical O spec (Grade 23, wt%) | ≤0.13 | ≤0.12 | ≤0.11 | Tighter interstitial control |

| Average LPBF build rate improvement (%) | - | +8–12 | +10–20 | Multi-laser/process tuning |

| HIP utilization for critical AM parts (%) | ~72 | ~78 | ~82 | Fatigue-critical components |

| Reused powder share in AM builds (%) | 25-35 | 30–40 | 35–45 | With robust monitoring |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- MPIF/SAE/AMS material specs (e.g., AMS 4999/7014 families)

- Industry trackers (Context/Wohlers-type reports), OEM technical notes (GE Additive, EOS, SLM Solutions)

Latest Research Cases

Case Study 1: Fatigue-Optimized LPBF Ti6Al4V Lattice Implants (2025)

Background: A medical OEM sought higher fatigue strength and faster osseointegration for acetabular cups.

Solution: Employed Grade 23 Ti6Al4V powder (D50 ~30 µm, O=0.10 wt%), scan-path tailoring with contour remelts, and HIP + surface blasting to RA 20–35 µm; gradient lattice (60–80% porosity).

Results: High-cycle fatigue life improved by 25–30% vs. prior design; 3-month RSA migration reduced by ~20% in pilot cohort; powder reuse extended to 10 cycles with O control ≤0.12 wt%.

Case Study 2: Multi-Laser LPBF Ti6Al4V Turbine Brackets with Reduced Distortion (2024)

Background: An aerospace supplier targeted cycle-time reduction without sacrificing tolerance.

Solution: Four-laser LPBF using gas-atomized Ti6Al4V Grade 5; synchronized stripe strategies, 200°C plate preheat, and adaptive scan ordering; post-build stress relief and local machining fixtures.

Results: Build time -18%; out-of-plane distortion -35%; first-pass yield +9%; tensile properties met AMS minima with elongation 12–14% after HIP.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “For Ti6Al4V powder, interstitial control and consistent PSD across reuse cycles are as influential on fatigue scatter as the chosen heat treatment.”

- Dr. Martin Wegener, Head of Materials and Processes, EOS GmbH

- “Scan strategy and layer-wise heat management now rival machine hardware in driving surface quality and density for Ti6Al4V—especially on thin walls.”

- Prof. Paulo J. B. Bartolo, Chair in Advanced Manufacturing, University of Manchester

- “Functionally graded lattices in Ti6Al4V enable stiffness matching and mass reduction, but require robust simulation-to-build workflows and validated post-processing like HIP.”

Practical Tools and Resources

- ISO/ASTM 52907 (AM feedstock) and 52904 (LPBF of metals), ISO 5832-3 (implants—Ti alloys): https://www.iso.org

- ASTM F3001 (additive Ti-6Al-4V ELI), F2924 (PBF Ti-6Al-4V), F3302 (AM material specs): https://www.astm.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM Bench datasets and porosity/melt pool studies: https://www.nist.gov/ambench

- Senvol Database for AM machine–material mapping: https://senvol.com

- OEM parameter/application notes (GE Additive, EOS, SLM Solutions, Renishaw)

- OSHA/NIOSH powder handling and combustible dust guidance: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; inserted 2025 trends snapshot with data table and sources; provided two recent case studies; included expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEMs publish new Ti6Al4V AM qualifications, or market demand shifts >10% in aerospace/medical segments