1. Einführung

Metal Injection Molding (MiM) ist ein innovatives Fertigungsverfahren, das die Vielseitigkeit des Kunststoffspritzgießens mit der Festigkeit und Haltbarkeit von Metallen verbindet. MiM hat aufgrund seiner Fähigkeit, komplexe Metallteile mit außergewöhnlicher Präzision herzustellen, in verschiedenen Branchen große Beliebtheit erlangt. Dieser Artikel gibt einen Einblick in die Welt des MiM-Metalleund erforscht ihre Vorteile, Herstellungsverfahren, Anwendungen und Zukunftstrends.

2. Was sind MiM-Metalle?

MiM-Metalle sind Metallteile, die im Metall-Spritzgießverfahren hergestellt werden. Bei diesem Verfahren werden feine Metallpulver mit einem Bindemittel gemischt, um ein Ausgangsmaterial zu schaffen, das in einen Formhohlraum gespritzt werden kann. Nach dem Spritzgießen wird das Bindemittel durch einen Entbinderungsprozess entfernt, und das verbleibende verdichtete Metallteil wird gesintert, um seine endgültige Festigkeit und Dichte zu erreichen. Das Ergebnis ist ein vollständig dichtes Metallteil mit komplizierten Formen und hervorragenden mechanischen Eigenschaften.

3. Vorteile von MiM Metals

3.1 Hohe Präzision

MiM-Metalle bieten außergewöhnliche Maßhaltigkeit und hohe Präzision. Das Spritzgussverfahren ermöglicht die Herstellung komplexer Geometrien und komplizierter Details, die mit herkömmlichen Fertigungsmethoden nur schwer zu erreichen sind. Dank dieses Präzisionsniveaus eignen sich MiM Metalle für Anwendungen, die enge Toleranzen und komplizierte Designs erfordern.

3.2 Komplexe Geometrien

MiM ermöglicht die Herstellung komplexer Metallkomponenten mit komplizierten Formen, einschließlich dünner Wände, feiner Merkmale und Hinterschneidungen. Die Fähigkeit, solche komplexen Geometrien herzustellen, eröffnet den Ingenieuren neue Konstruktionsmöglichkeiten und macht sekundäre Bearbeitungsvorgänge überflüssig. MiM-Metalle bieten eine größere Designfreiheit und erleichtern die Herstellung von Teilen, die bisher als unerreichbar galten.

3.3 Auswahl des Materials

MiM-Metalle können aus einer breiten Palette von Werkstoffen hergestellt werden, darunter rostfreie Stähle, Werkzeugstähle, niedrig legierte Stähle, Titanlegierungen und mehr. Die Vielseitigkeit bei der Materialauswahl ermöglicht es den Ingenieuren, das optimale Metall für ihre spezifischen Anwendungsanforderungen zu wählen und die gewünschten mechanischen Eigenschaften, Korrosions- und Hitzebeständigkeit zu gewährleisten.

4. MiM Metallherstellungsprozess

Der Herstellungsprozess von MiM-Metallen besteht aus mehreren wichtigen Schritten:

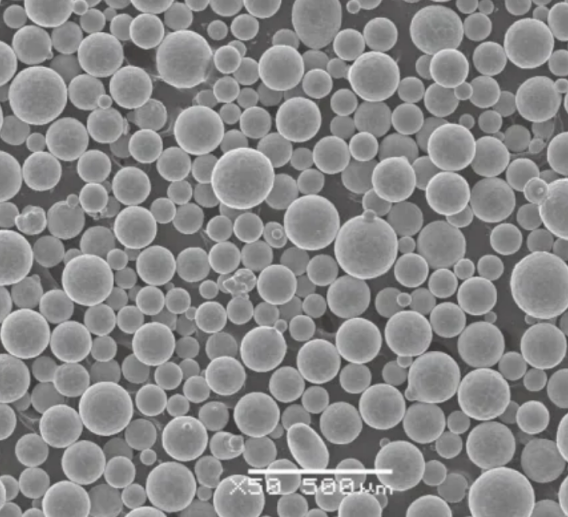

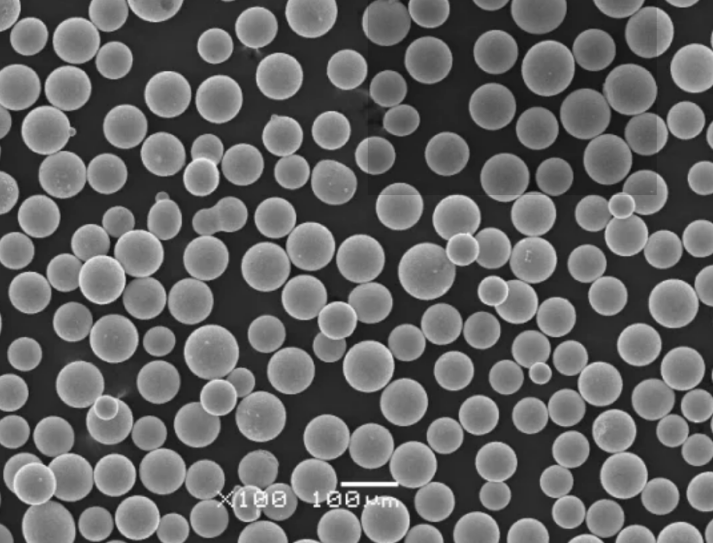

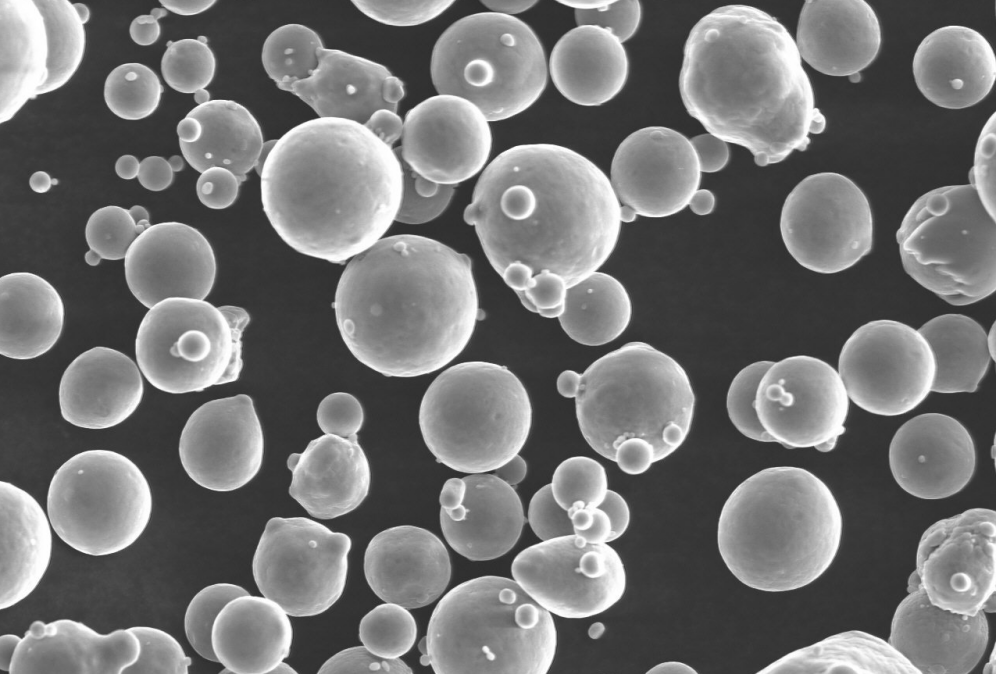

4.1 Aufbereitung von Rohstoffen

In dieser Phase werden feine Metallpulver mit einem Bindemittel gemischt, um ein homogenes Ausgangsmaterial zu erhalten. Die Größe des Metallpulvers, die Zusammensetzung des Bindemittels und die Mischparameter werden sorgfältig kontrolliert, um ein einheitliches Ausgangsmaterial mit guten Fließeigenschaften zu erhalten.

4.2 Spritzgießen

Das Ausgangsmaterial wird unter hohem Druck und hoher Temperatur in einen Formhohlraum gespritzt. Die Form wird in der Regel aus Werkzeugstahl hergestellt und hat einen Hohlraum, der die gewünschte Form des endgültigen Metallteils vorgibt. Das eingespritzte Rohmaterial füllt den Formhohlraum, nimmt seine Form an und erfasst alle komplizierten Details.

4.3 Entbinden

Nach dem Spritzgießen muss das Bindemittel aus dem geformten Teil entfernt werden. Die Entbinderung erfolgt in der Regel durch thermische oder lösungsmittelhaltige Verfahren. Bei diesem Verfahren wird der größte Teil des Binders entfernt, so dass ein zerbrechliches grünes Teil zurückbleibt.

4.4 Sintern

Das entgratete Grünteil wird dann in einem Ofen gesintert, wo es einem sorgfältig kontrollierten Erhitzungs- und Abkühlungsprozess unterzogen wird. Beim Sintern verbinden sich die verbleibenden Metallpartikel miteinander, wodurch ein vollständig dichtes Metallteil mit verbesserten mechanischen Eigenschaften entsteht.

4.5 Veredelungsarbeiten

Nach Abschluss des Sinterprozesses kann das MiM-Bauteil weiteren Endbearbeitungsschritten wie Wärmebehandlung, Oberflächenbehandlung, Bearbeitung und Polieren unterzogen werden, um die gewünschte Oberflächenbeschaffenheit, Maßgenauigkeit und funktionalen Eigenschaften zu erreichen.

5. Anwendungen von MiM Metals

MiM-Metalle finden in verschiedenen Industriezweigen Anwendung, darunter:

5.1 Automobilbranche

MiM-Bauteile werden in Automobilanwendungen wie Motorteilen, Getriebekomponenten, Kraftstoffeinspritzsystemen und Sensorgehäusen verwendet. Die Fähigkeit, komplizierte Formen herzustellen und hohe Präzision zu erreichen, macht MiM-Metalle wertvoll für die Verbesserung der Motoreffizienz, die Reduzierung des Gewichts und die Verbesserung der Gesamtleistung.

5.2 Medizinische und zahnmedizinische Industrie

MiM-Metalle werden aufgrund ihrer Biokompatibilität und ihrer hervorragenden mechanischen Eigenschaften häufig in der Medizin und Zahnmedizin eingesetzt. Sie werden bei der Herstellung von chirurgischen Instrumenten, orthopädischen Implantaten, Zahnklammern und prothetischen Komponenten verwendet. MiM ermöglicht die Herstellung von patientenspezifischen Implantaten mit komplexen Geometrien für eine bessere Passform und Funktionalität.

5.3 Elektronikindustrie

MiM-Metalle werden in der Elektronikindustrie für die Herstellung von Steckverbindern, Sensorgehäusen und Komponenten zur elektromagnetischen Abschirmung verwendet. Ihre hohe elektrische Leitfähigkeit und Designflexibilität machen sie ideal für Anwendungen, bei denen die Abschirmung von elektromagnetischen Störungen (EMI) entscheidend ist.

5.4 Luft- und Raumfahrtindustrie

MiM-Bauteile finden zunehmend Anwendung in der Luft- und Raumfahrt, wo Gewichtsreduzierung, Treibstoffeffizienz und Zuverlässigkeit von größter Bedeutung sind. MiM-Metalle werden bei der Herstellung von Flugzeugtriebwerkskomponenten, Halterungen, Gehäusen und Strukturteilen verwendet und bieten die erforderliche Festigkeit, Korrosionsbeständigkeit und Designkomplexität.

6. Vergleich mit anderen Herstellungsverfahren

6.1 MiM vs. Konventionelle Bearbeitung

Im Gegensatz zu herkömmlichen Bearbeitungsmethoden ermöglicht MiM die Herstellung komplexer Formen und feiner Details, ohne dass ein umfangreicher Materialabtrag erforderlich ist. MiM reduziert den Materialabfall und verbessert die Produktionseffizienz, was es zu einer kostengünstigen Alternative für komplizierte Metallteile macht.

6.2 MiM vs. Feinguss

MiM bietet im Vergleich zum Feinguss eine größere Designflexibilität und Maßgenauigkeit. Das Spritzgussverfahren ermöglicht die Herstellung komplizierter Merkmale, dünner Wände und Hinterschneidungen, die im Gussverfahren nur schwer zu erreichen sind. MiM macht außerdem teure Werkzeuge überflüssig und verkürzt die Vorlaufzeiten.

6.3 MiM vs. Die Casting

MiM bietet eine höhere Designkomplexität und bessere Maßgenauigkeit als Druckguss. Druckguss erfordert oft sekundäre Bearbeitungsvorgänge, um die gewünschte Teilegeometrie zu erreichen, während MiM komplexe Formen direkt aus der Form ohne zusätzliche Bearbeitung herstellen kann. Das Druckgussverfahren eignet sich jedoch eher für die Großserienproduktion.

7. Beschränkungen von MiM Metals

Obwohl MiM-Metalle zahlreiche Vorteile bieten, gibt es einige Einschränkungen zu beachten:

7.1 Einschränkungen bei der Materialauswahl

Nicht alle Materialien sind für MiM geeignet. Einige Materialien sind in Pulverform nur begrenzt verfügbar oder weisen Probleme beim Entbinderungs- und Sinterungsprozess auf. Die Einschränkungen bei der Materialauswahl sollten in der Entwurfsphase berücksichtigt werden, um die Kompatibilität des gewählten Materials mit dem MiM-Verfahren sicherzustellen.

7.2 Kostenüberlegungen

MiM kann für die Herstellung komplizierter und komplexer Metallteile kostengünstig sein. Aufgrund der mit der Werkzeug- und Materialauswahl verbundenen Kosten ist es jedoch möglicherweise nicht für die Großserienproduktion geeignet. Eine Kostenanalyse sollte durchgeführt werden, um die Machbarkeit von MiM für eine bestimmte Anwendung zu bestimmen.

7.3 Größen- und Gewichtsbeschränkungen

MiM ist aufgrund der Grenzen des Spritzgussverfahrens und der Kapazität des Sinterofens am effektivsten für kleine bis mittelgroße Bauteile. Große oder schwere Teile können eine Herausforderung für die Herstellung mit MiM darstellen. Größe und Gewicht sollten bei der Entscheidung über die Durchführbarkeit der Verwendung von MiM für ein bestimmtes Bauteil berücksichtigt werden.

8. Zukünftige Trends in der MiM-Metalltechnologie

Der Bereich der MiM-Metalle entwickelt sich ständig weiter, wobei sich die laufende Forschung und Entwicklung auf die Verbesserung des Verfahrens und die Erweiterung seiner Möglichkeiten konzentriert. Einige zukünftige Trends in der MiM-Metalltechnologie sind:

- Fortschrittliche Materialien: Die Forscher erforschen neue Metalllegierungen und Verbundwerkstoffe, die mit MiM verarbeitet werden können, um das Anwendungsspektrum zu erweitern und die Materialeigenschaften zu verbessern.

- Prozess-Optimierung: Es werden Anstrengungen unternommen, um den MiM-Herstellungsprozess zu optimieren, einschließlich der Rezeptur des Ausgangsmaterials, der Spritzgießparameter, der Entbinderungsverfahren und der Sinterbedingungen. Diese Optimierungen zielen darauf ab, die Effizienz zu verbessern, die Kosten zu senken und die Qualität der Teile zu erhöhen.

- Scale-Up und Großserienproduktion: Die Industrie arbeitet daran, das MiM-Verfahren zu erweitern, um größere Produktionsmengen bewältigen zu können. Dazu gehören Fortschritte bei der Werkzeugausstattung, der Automatisierung und der Prozesssteuerung, um den Anforderungen der Industrie, die eine Massenproduktion benötigt, gerecht zu werden.

- Integration mit additiver Fertigung: Die Integration von MiM mit additiven Fertigungsverfahren wie dem 3D-Druck verspricht die Herstellung von Hybridbauteilen, die die Vorteile beider Verfahren vereinen. Diese Integration kann die Herstellung komplexer Teile mit maßgeschneiderten Materialeigenschaften ermöglichen.

- Oberflächenbehandlung und Nachbearbeitung: Die Forscher erforschen Techniken zur Verbesserung der Oberflächenbeschaffenheit von MiM-Bauteilen, um die Notwendigkeit umfangreicher Nachbearbeitungsschritte zu verringern. Dazu gehören Fortschritte bei Polier-, Beschichtungs- und Oberflächenbehandlungsverfahren.

9. Schlussfolgerung

MiM-Metalle haben die Metallherstellung revolutioniert, da sie außergewöhnliche Präzision, komplexe Geometrien und eine breite Palette von Materialoptionen bieten. Das MiM-Verfahren, von der Aufbereitung des Rohmaterials bis zur Endbearbeitung, ermöglicht die Herstellung komplizierter Metallkomponenten für verschiedene Branchen wie die Automobil-, Medizin-, Elektronik- und Luftfahrtindustrie. MiM hat zwar seine Grenzen, aber die laufende Forschung und Entwicklung befasst sich mit diesen Herausforderungen und ebnet den Weg für künftige Fortschritte auf diesem Gebiet. Es wird erwartet, dass MiM im Zuge des technologischen Fortschritts eine immer wichtigere Rolle bei der Herstellung von Metallkomponenten spielen wird.

FAQs (häufig gestellte Fragen)

- Q: Können MiM-Metalle für hoch beanspruchte Anwendungen verwendet werden? A: Ja, MiM-Metalle können eine hohe mechanische Festigkeit aufweisen und eignen sich für stark beanspruchte Anwendungen, z. B. in der Luft- und Raumfahrt und in der Automobilindustrie.

- Q: Sind MiM-Metalle im Vergleich zu herkömmlichen Herstellungsverfahren kostengünstig? A: MiM kann für die Herstellung komplexer und komplizierter Teile kosteneffizient sein, aber die Kosten hängen von Faktoren wie Volumen, Materialauswahl und Komplexität der Teile ab.

- Q: Was sind die Hauptvorteile der Verwendung von MiM-Metallen in der medizinischen Industrie? A: MiM-Metalle bieten Biokompatibilität, hohe Präzision und die Möglichkeit, patientenspezifische Implantate mit komplexen Geometrien herzustellen, was ihre Eignung für medizinische Anwendungen erhöht.

- Q: Können MiM-Metalle recycelt werden? A: Ja, MiM-Metalle können durch die Wiederaufbereitung von Schrott und ungenutzten Rohstoffen recycelt werden, wodurch der Materialabfall verringert und die Nachhaltigkeit gefördert wird.

- Q: Gibt es irgendwelche Größenbeschränkungen für von MiM hergestellte Komponenten? A: MiM ist aufgrund der Grenzen des Spritzgussverfahrens und der Kapazität des Sinterofens am besten für kleine bis mittelgroße Teile geeignet. Größere oder schwerere Teile können eine Herausforderung darstellen.