1. Einleitung

In der Welt der Fertigung revolutioniert der technologische Fortschritt die Art und Weise, wie Produkte hergestellt werden, immer weiter. Eine dieser Innovationen ist das Elektronenstrahlschmelzen (EBM), das zahlreiche Vorteile gegenüber herkömmlichen Fertigungsmethoden bietet. Dieser Artikel befasst sich mit dem Konzept des EBM-HerstellungDie Vorteile, der Herstellungsprozess, die Anwendungen in verschiedenen Branchen, die Herausforderungen und die zukünftigen Entwicklungen in diesem Bereich.

2. Was ist EBM Manufacturing?

Die EBM-Fertigung ist ein additives Fertigungsverfahren, bei dem ein Elektronenstrahl verwendet wird, um Metallpulverpartikel selektiv Schicht für Schicht zu schmelzen und so dreidimensionale Objekte herzustellen. Dieses Verfahren ist auch unter dem Namen Elektronenstrahlschmelzen oder Elektronenstrahl-Additive Fertigung bekannt. Die EBM-Fertigung fällt unter die umfassendere Kategorie der additiven Fertigung von Metallen, zu der auch andere Verfahren wie das selektive Laserschmelzen (SLM) und das direkte Metall-Lasersintern (DMLS) gehören.

3. Die Vorteile der EBM-Fertigung

3.1 Hohe Präzision

Die EBM-Fertigung bietet außergewöhnliche Präzision und ermöglicht die Herstellung komplizierter und komplexer Geometrien. Der Elektronenstrahl schmilzt das Metallpulver selektiv auf und sorgt so für eine präzise Materialabscheidung, die zu hochauflösenden und präzisen Bauteilen führt.

3.2 Gestaltungsfreiheit

Im Gegensatz zu den herkömmlichen Fertigungsverfahren, die der Komplexität des Designs oft Grenzen setzen, bietet die EBM-Fertigung den Konstrukteuren eine größere Freiheit bei der Entwicklung innovativer Designs. Komplexe innere Strukturen, Überhänge und Hinterschneidungen können leicht realisiert werden, was die Herstellung von leichten und optimierten Komponenten ermöglicht.

3.3 Kosteneffizienz

Die EBM-Fertigung kann kosteneffizient sein, insbesondere bei der Produktion von Kleinserien und kundenspezifischen Teilen. Die Möglichkeit, funktionale Teile direkt zu fertigen, ohne dass Werkzeuge oder komplexe Montageverfahren erforderlich sind, senkt die Kosten, die mit herkömmlichen Fertigungsmethoden verbunden sind.

3.4 Materialflexibilität

Die EBM-Fertigung unterstützt eine breite Palette von Materialien, darunter verschiedene Metalle wie Titan, Edelstahl und Nickelbasislegierungen. Dank dieser Flexibilität können die Hersteller die Werkstoffe auswählen, die am besten für die vorgesehene Anwendung geeignet sind, was zu langlebigen und leistungsstarken Komponenten führt.

4. Der Prozess der EBM-Herstellung

Der EBM-Herstellungsprozess umfasst mehrere wichtige Schritte:

4.1 Vorbereiten des CAD-Modells

Der Prozess beginnt mit der Erstellung eines CAD-Modells (Computer-Aided Design) des gewünschten Objekts. Das CAD-Modell dient als digitale Darstellung des Endprodukts und leitet die EBM-Maschine im Herstellungsprozess.

4.2 Einrichtung der Maschine

Sobald das CAD-Modell erstellt ist, wird die EBM-Maschine entsprechend eingestellt. Die Maschine wird mit dem gewünschten Metallpulver beladen, und Parameter wie Strahlleistung, Strahlgeschwindigkeit und Schichtdicke werden konfiguriert.

4.3 Schmelzen und Erstarren

Während des Herstellungsprozesses wird ein Elektronenstrahl aus einer Elektronenkanone auf das Metallpulver gerichtet. Die durch den Strahl erzeugte starke Hitze schmilzt die Pulverpartikel, die sich dann verfestigen und die gewünschte Form annehmen. Dieser Prozess wird Schicht für Schicht fortgesetzt, bis das vollständige Objekt geformt ist.

4.4 Post-Processing

Nach der Herstellung des Objekts werden Nachbearbeitungsschritte wie Wärmebehandlung, Oberflächenveredelung und ggf. maschinelle Bearbeitung durchgeführt. Diese Schritte sind entscheidend für die Verbesserung der mechanischen Eigenschaften, der Oberflächenqualität und der Maßhaltigkeit des Endprodukts.

5. Anwendungen der EBM-Fertigung

Die EBM-Fertigung findet aufgrund ihrer einzigartigen Vorteile in verschiedenen Branchen Anwendung. Einige bemerkenswerte Anwendungen sind:

5.1 Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrt wird die EBM-Fertigung zur Herstellung leichter und komplexer Bauteile wie Turbinenschaufeln, Triebwerksteile und Strukturbauteile eingesetzt. Die Fähigkeit, komplizierte Geometrien mit hoher Präzision zu erzeugen, macht es zu einer idealen Wahl für Hersteller in der Luft- und Raumfahrt.

5.2 Medizinischer und zahnmedizinischer Bereich

Die EBM-Fertigung hat den medizinischen und zahnmedizinischen Bereich revolutioniert, da sie die Herstellung von patientenspezifischen Implantaten, Prothesen und chirurgischen Werkzeugen ermöglicht. Die Designfreiheit und Biokompatibilität der mit EBM hergestellten Teile machen sie für medizinische Anwendungen besonders geeignet.

5.3 Automobilsektor

Die Automobilindustrie profitiert von der EBM-Fertigung durch die Herstellung von Leichtbaukomponenten, die die Kraftstoffeffizienz und die Fahrzeugleistung verbessern. Komplexe Teile wie Motorhalterungen, Wärmetauscher und Abgaskrümmer können mit EBM effizient hergestellt werden.

5.4 Werkzeugbau und Formenbau

Die EBM-Fertigung findet auch im Werkzeugbau und bei Formgebungsverfahren Anwendung. Die Möglichkeit, kundenspezifische Formen mit komplexen Kühlkanälen herzustellen, verbessert die Fertigungseffizienz und verkürzt die Zykluszeiten in Branchen wie Spritzguss und Druckguss.

6. Herausforderungen und Beschränkungen der EBM-Herstellung

Die EBM-Fertigung bietet zwar zahlreiche Vorteile, ist aber auch mit gewissen Herausforderungen und Einschränkungen verbunden, die es zu bewältigen gilt. Dazu gehören:

6.1 Begrenzte Materialoptionen

Im Vergleich zu den traditionellen Herstellungsverfahren steht für die EBM-Herstellung nur eine begrenzte Auswahl an Materialien zur Verfügung. Laufende Forschungs- und Entwicklungsarbeiten erweitern jedoch die Palette der mit EBM kompatiblen Materialien und beheben diese Einschränkung.

6.2 Größen- und Geschwindigkeitsbeschränkungen

Die EBM-Fertigung kann im Vergleich zu anderen additiven Fertigungsverfahren relativ langsam sein. Die Größe des Bauvolumens schränkt auch die Größe der herstellbaren Objekte ein. Fortschritte in der Maschinentechnologie und Prozessoptimierung verbessern jedoch schrittweise die Geschwindigkeit und die Größenmöglichkeiten.

6.3 Oberflächenbeschaffenheit und Porosität

Das EBM-Herstellungsverfahren kann zu Teilen mit rauer Oberfläche und erhöhter Porosität führen. Während diese Merkmale für einige Anwendungen unkritisch sind, können sie für andere zusätzliche Nachbearbeitungsschritte oder Oberflächenbehandlungen erforderlich machen.

6.4 Kosten für Ausrüstung und Fachwissen

Die Investition in EBM-Ausrüstung und das erforderliche Fachwissen kann für Hersteller kostspielig sein. Der Bedarf an Spezialwissen und die Komplexität der Technologie können die Ersteinrichtung und den Betrieb teuer machen. Mit zunehmender Reife und Verbreitung der Technologie werden die Kosten jedoch voraussichtlich sinken.

7. Zukünftige Entwicklungen in der EBM-Fertigung

Der Bereich der EBM-Fertigung entwickelt sich ständig weiter, und es wird erwartet, dass mehrere Entwicklungen seine Zukunft bestimmen werden. Dazu gehören:

7.1 Verbesserte Materialauswahl

Die Forschungs- und Entwicklungsanstrengungen konzentrieren sich auf die Erweiterung der Palette von Materialien, die mit der EBM-Fertigung kompatibel sind. Dies wird es den Herstellern ermöglichen, neue Anwendungen zu erforschen und das volle Potenzial der Technologie zu erschließen.

7.2 Verbesserte Fähigkeiten in Bezug auf Geschwindigkeit und Größe

Fortschritte in der Maschinentechnologie und Prozessoptimierung werden in der EBM-Fertigung zu schnelleren Fertigungsgeschwindigkeiten und höheren Fertigungsvolumen führen. Dies wird die Effizienz und Skalierbarkeit des Prozesses verbessern und neue Möglichkeiten für die Großserienproduktion eröffnen.

7.3 Verbesserte Nachbearbeitungstechniken

Es werden Anstrengungen unternommen, um fortschrittliche Nachbearbeitungsverfahren zu entwickeln, die speziell auf EBM-gefertigte Teile zugeschnitten sind. Dies wird dazu beitragen, die Oberflächenbeschaffenheit zu verbessern, die Porosität zu verringern und die Gesamtqualität von EBM-gefertigten Komponenten zu erhöhen. Nachbearbeitungsverfahren wie Polieren, Wärmebehandlung und Oberflächenbeschichtung werden optimiert, um bessere Ergebnisse zu erzielen.

7.4 Integration mit anderen Fertigungsprozessen

Die EBM-Fertigung wird mit anderen Fertigungsverfahren integriert, um hybride Fertigungslösungen zu schaffen. Durch die Kombination von EBM mit traditioneller subtraktiver Fertigung oder anderen additiven Fertigungsverfahren können Hersteller die Vorteile der einzelnen Verfahren nutzen und komplexe Teile mit verbesserter Funktionalität herstellen.

8. Schlussfolgerung

Die EBM-Fertigung ist ein hochmodernes additives Fertigungsverfahren, das zahlreiche Vorteile gegenüber herkömmlichen Fertigungsmethoden bietet. Seine hohe Präzision, Designfreiheit, Kosteneffizienz und Materialflexibilität machen es zu einer wertvollen Technologie in verschiedenen Branchen wie der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und dem Werkzeugbau. Trotz einiger Herausforderungen und Einschränkungen führen die laufenden Forschungs- und Entwicklungsarbeiten zu Verbesserungen bei den Materialoptionen, der Geschwindigkeit, der Oberflächengüte und der Kosteneffizienz. Die Zukunft der EBM-Fertigung sieht vielversprechend aus, mit Fortschritten am Horizont, die ihre Fähigkeiten weiter verbessern und neue Möglichkeiten für Innovationen eröffnen werden.

FAQs

1. Ist die EBM-Fertigung mit dem 3D-Druck vergleichbar?

Die EBM-Fertigung ist eine Art des 3D-Drucks oder der additiven Fertigung. Allerdings wird dabei ein Elektronenstrahl verwendet, um selektiv Metallpulver zu schmelzen, während andere 3D-Druckverfahren wie FDM oder SLA andere Techniken und Materialien verwenden.

2. Welche Materialien können bei der Herstellung von EBM verwendet werden?

Die EBM-Fertigung unterstützt eine Reihe von Materialien, darunter Metalle wie Titan, Edelstahl und Nickelbasislegierungen. Allerdings ist die Materialauswahl im Vergleich zu herkömmlichen Fertigungsverfahren eingeschränkt.

3. Können EBM-gefertigte Teile in kritischen Anwendungen eingesetzt werden?

Ja, EBM-gefertigte Teile können in kritischen Anwendungen eingesetzt werden. Das Verfahren bietet hohe Präzision und Materialeigenschaften, die sich für anspruchsvolle Branchen wie die Luft- und Raumfahrt und die Medizintechnik eignen.

4. Wie ist die EBM-Fertigung im Vergleich zu anderen additiven Fertigungsverfahren?

Die EBM-Fertigung hat im Vergleich zu anderen additiven Fertigungsverfahren ihre eigenen Vorteile und Grenzen. Sie bietet hohe Präzision und Gestaltungsfreiheit, kann aber langsamere Fertigungsgeschwindigkeiten und begrenzte Materialoptionen aufweisen. Die Wahl des Verfahrens hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab.

5. Wie sehen die Zukunftsaussichten der EBM-Herstellung aus?

Die Zukunft der EBM-Fertigung sieht vielversprechend aus, denn die laufenden Entwicklungen konzentrieren sich auf die Erweiterung der Materialoptionen, die Verbesserung der Geschwindigkeit und der Größenkapazitäten, die Verbesserung der Nachbearbeitungstechniken und die Integration mit anderen Fertigungsverfahren. Diese Fortschritte werden die Akzeptanz und das Potenzial der EBM-Fertigung in verschiedenen Branchen weiter vorantreiben.

Additional FAQs: EBM Manufacturing

1) What parts and geometries benefit most from EBM versus laser PBF?

- EBM excels on thicker sections, lattice implants, and alloys that prefer high build temperatures (e.g., Ti6Al4V, CoCr). The elevated preheat reduces residual stress and distortion, enabling support-light builds and good fatigue performance in porous structures.

2) How does EBM’s vacuum/high-temperature environment affect material properties?

- Vacuum minimizes oxidation; high preheat (typically 600–1000°C for Ti alloys) promotes in-situ stress relief and coarser microstructures, often improving ductility and reducing anisotropy. Surface roughness is typically higher than laser PBF and may require additional finishing.

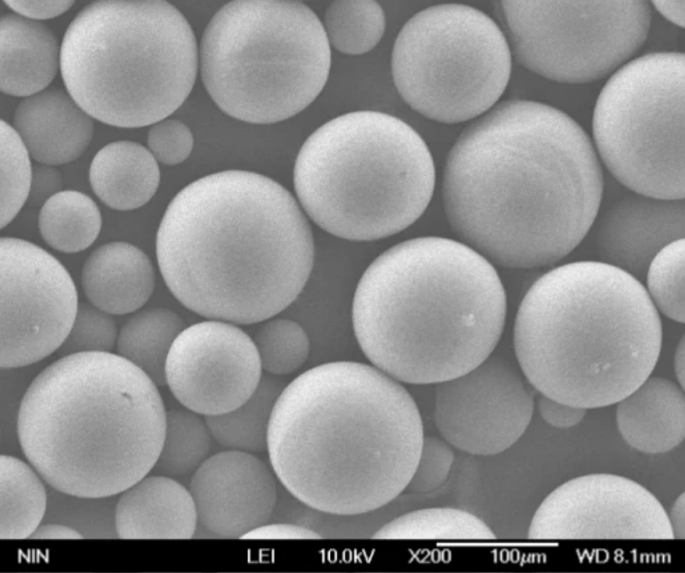

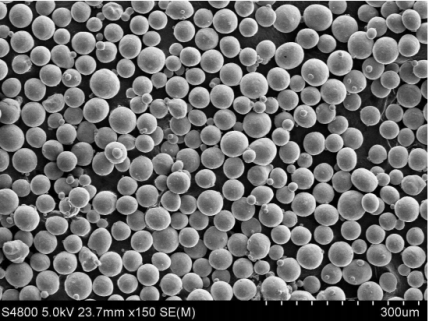

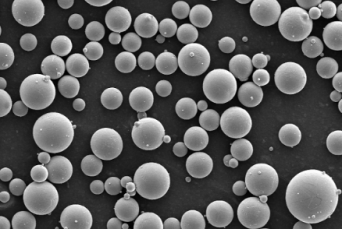

3) What powder specifications are typical for EBM?

- Spherical, flowable powders with wider PSD than LPBF: commonly 45–105 µm for Ti6Al4V and CoCr. Low interstitials (O, N, H) and tight lot-to-lot control are critical; powder reuse requires sieving and O/N/H monitoring.

4) Can EBM manufacturing meet regulated aerospace and medical requirements?

- Yes. With validated processes, material traceability, NDT, and standards like ASTM F3001/F2924 (Ti-6Al-4V) and ISO 13485 QMS for medical devices, EBM parts can be qualified for serial production.

5) What are the key cost levers for EBM production?

- Part nesting and stacking to maximize Z, powder reusability, beam strategy optimization, reduced support volume, and targeted post-processing (HIP where needed, selective machining). Build success rate and throughput dominate piece-part cost.

2025 Industry Trends: EBM Manufacturing

- Medical momentum: Expanded use of EBM for porous Ti6Al4V implants and spinal cages with validated lattice architectures.

- Throughput gains: Faster powder spreading, adaptive beam strategies, and multi-part stacking deliver 10–18% cycle-time reductions on Ti builds.

- Quality by monitoring: Wider deployment of in-situ thermionic emission and layer imaging, coupled with powder genealogy and O/N/H analytics.

- Material portfolio: Growing adoption of CoCr, pure copper alloys with tailored preheat, and early pilots of Ni-based superalloys optimized for EBM.

- Sustainability: Closed-loop powder recovery and Environmental Product Declarations (EPDs) increasingly requested by OEMs.

2025 EBM Market Snapshot (Indicative)

| Metrisch | 2023 | 2024 | 2025 YTD (Aug) | Anmerkungen |

|---|---|---|---|---|

| Global installed EBM systems | ~1,250 | ~1,340 | ~1,430 | Medical + aerospace clusters |

| Avg. Ti6Al4V EBM build rate change vs. 2023 | - | +8–12% | +10–18% | Beam strategy + higher preheat |

| Share of medical implants in EBM output (%) | ~55 | ~57 | ~59 | Lattice implants growth |

| Typical Ti6Al4V EBM powder PSD (µm) | 45–105 | 45–105 | 45–105 | Stable spec; reuse up |

| HIP usage for EBM Ti parts (%) | ~70 | ~74 | ~78 | Fatigue/pressure-critical parts |

| Reused powder share in EBM builds (%) | 35–45 | 40–50 | 45–55 | With O/N/H and sieving controls |

Sources:

- ASTM/ISO AM standards: https://www.astm.org, https://www.iso.org

- FDA device databases and AM guidance: https://www.fda.gov/medical-devices

- Industry trackers (Context/Wohlers-type reports), OEM notes (GE Additive/Arcam, EOS)

- MPIF resources on powder handling and reuse

Latest Research Cases

Case Study 1: High-Porosity Ti6Al4V Spinal Cages via EBM with Optimized Lattices (2025)

Background: A medical device OEM sought improved osseointegration and faster time-to-market for EBM spinal cages.

Solution: Employed Ti6Al4V ELI powder (45–105 µm); gradient lattice (65–80% porosity), elevated preheat, adaptive beam contouring; post-build HIP and grit blasting; validated cleaning per ISO 13485.

Results: Compression fatigue life +22% vs. prior design; pore interconnectivity improved, achieving >95% open porosity in lattice regions; first-pass yield +8% from reduced distortion.

Case Study 2: EBM Ti6Al4V Brackets with Reduced Post-Machining via Support-Light Strategies (2024)

Background: An aerospace supplier needed to cut finishing costs on complex brackets.

Solution: Redesigned for self-supporting angles, minimized downfacing area; tuned beam parameters and hatching to control overhang quality; localized HIP only on stress-critical zones.

Results: Support volume -40%, machining time -28%, dimensional scatter reduced by 30%; mechanical properties met AMS/ASTM minima after heat treatment.

Expert Opinions

- Prof. Christopher J. Tuck, Professor of Additive Manufacturing, University of Nottingham

- “EBM’s high-temperature build environment is uniquely suited to lattice-rich medical devices, delivering low residual stress and robust fatigue in porous structures.”

- Dr. Carl-Johan Thoren, Senior Fellow, Arcam EBM (GE Additive)

- “Layer-wise thermal management and powder genealogy tracking are now central to repeatable EBM—especially as customers push reuse cycles higher.”

- Dr. Deirdre Lyons, Materials Scientist, Orthopedic Implants Consultant

- “For implants, validated cleaning and surface preparation post-EBM can influence osseointegration as much as lattice geometry—roughness control and contamination testing are critical.”

Practical Tools and Resources

- ASTM F2924 (PBF Ti-6Al-4V), ASTM F3001 (Ti-6Al-4V ELI for AM), ASTM F3318 (implants—additive manufacturing): https://www.astm.org

- ISO/ASTM 52907 (metal powder feedstock), ISO 13485 (medical device QMS), ISO 10993 (biological evaluation): https://www.iso.org

- FDA Technical Considerations for Additive Manufactured Medical Devices: https://www.fda.gov/medical-devices

- NIST AM-Bench and measurement science resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mapping and qualifications: https://senvol.com

- MPIF guides on powder testing and safety: https://www.mpif.org

- OEM application notes and parameter guides (GE Additive/Arcam)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; included a 2025 EBM market snapshot table with sources; provided two recent case studies; added expert viewpoints; curated standards and resource links

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/FDA guidance updates, major OEMs release new EBM parameter sets, or market demand shifts >10% in medical/aerospace segments