1. Einleitung

In den letzten Jahren hat sich in der Welt der Fertigung eine bahnbrechende Technologie entwickelt, die die Art und Weise, wie wir Objekte herstellen, neu gestaltet und den Produktionsprozess revolutioniert. Diese innovative Technologie ist der 3D-Druck, auch bekannt als additive Fertigung. Mit dem 3D-Druck lassen sich komplexe und komplizierte Entwürfe mit Präzision und Effizienz in physische Objekte verwandeln. Einer der faszinierendsten Aspekte dieser Technologie ist die Möglichkeit des 3D-Drucks von Legierungen, d. h. Materialien, die aus einer Mischung von zwei oder mehr Metallen bestehen.

2. Was ist 3D-Druck?

Bevor wir uns in die Welt der 3d-gedruckte Legierungs zu verstehen, ist es wichtig, die Grundlagen des 3D-Drucks selbst zu kennen. Der 3D-Druck ist eine Fertigungstechnik, bei der Objekte Schicht für Schicht anhand einer digitalen Entwurfsdatei als Blaupause aufgebaut werden. Dabei werden Materialien wie Kunststoffe, Metalle oder Keramiken kontrolliert aufgetragen, um das gewünschte Objekt zu erzeugen. Dieses Verfahren steht in krassem Gegensatz zu den traditionellen subtraktiven Fertigungsmethoden, bei denen Material aus einem größeren Block entfernt wird, um das Endprodukt zu formen.

3. Das Aufkommen von 3D-gedruckten Legierungen

In den letzten Jahren hat sich der 3D-Druck rasant weiterentwickelt und die Verwendung fortschrittlicher Materialien wie Legierungen ermöglicht. Legierungen bieten im Vergleich zu reinen Metallen verbesserte Eigenschaften, wie z. B. eine höhere Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Die Kombination der 3D-Drucktechnologie mit Legierungen hat in verschiedenen Branchen neue Möglichkeiten eröffnet und die Grenzen von Design und Fertigung verschoben.

4. Vorteile von 3D-gedruckten Legierungen

4.1 Flexibler Entwurf

Einer der Hauptvorteile von 3D-gedruckten Legierungen ist die unvergleichliche Designflexibilität, die sie bieten. Herkömmliche Fertigungsverfahren schränken das Design aufgrund von Einschränkungen bei der Werkzeugbestückung und den Bearbeitungsprozessen häufig ein. Mit dem 3D-Druck können komplexe Geometrien und komplizierte Designs ohne zusätzliche Werkzeuge realisiert werden. Dies ermöglicht es Ingenieuren und Designern, hochgradig individualisierte und optimierte Produkte zu entwerfen und damit die Grenzen des bisher Möglichen zu überschreiten.

4.2 Leichte und stabile Strukturen

3D-gedruckte Legierungen verfügen über hervorragende mechanische Eigenschaften, die sie ideal für leichte und dennoch stabile Strukturen machen. Diese Legierungen können so konstruiert werden, dass sie bestimmte Eigenschaften aufweisen, z. B. ein hohes Verhältnis von Festigkeit zu Gewicht, was in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie von entscheidender Bedeutung ist. Durch die Gewichtsreduzierung von Komponenten kann die Treibstoffeffizienz verbessert werden, was zu Kosteneinsparungen und geringeren Umweltauswirkungen führt.

4.3 Kosteneffiziente Herstellung

Ein weiterer wesentlicher Vorteil von 3D-gedruckten Legierungen ist die kostengünstige Herstellung. Während herkömmliche Herstellungsverfahren oft komplexe Werkzeuge und teure Formen erfordern, entfallen diese Vorlaufkosten beim 3D-Druck. Mit dem 3D-Druck kann der Produktionsprozess gestrafft werden, wodurch Materialabfälle und Arbeitskosten reduziert werden. Außerdem kann die Möglichkeit, mehrere Komponenten in einem einzigen 3D-gedruckten Teil zusammenzufassen, die Produktionseffizienz weiter optimieren und die Montagezeit verkürzen.

4.4 Anpassung und Personalisierung

3D-gedruckte Legierungen ermöglichen eine unvergleichliche Anpassung und Personalisierung. Jedes Objekt kann auf spezifische Anforderungen zugeschnitten werden, egal ob es sich um ein einzigartiges medizinisches Implantat oder ein individuelles Schmuckstück handelt. Dieses Maß an Individualisierung verbessert nicht nur die Funktionalität des Endprodukts, sondern bietet auch ein persönliches Erlebnis für den Endbenutzer.

4.5 Weniger Abfall und geringere Umweltbelastung

Nachhaltigkeit ist ein wachsendes Anliegen in der Fertigungsindustrie. 3D-gedruckte Legierungen tragen dazu bei, Abfall zu reduzieren und die Umweltbelastung zu minimieren. Im Gegensatz zu herkömmlichen Fertigungsverfahren, bei denen oft erhebliche Mengen an Material während des Bearbeitungsprozesses verschwendet werden, wird beim 3D-Druck nur dort Material hinzugefügt, wo es benötigt wird, wodurch die Abfallerzeugung minimiert wird. Die Möglichkeit, das übrig gebliebene Legierungspulver zu recyceln und wiederzuverwenden, verringert die Umweltbelastung noch weiter.

5. Arten von 3D-gedruckten Legierungen

Es gibt verschiedene Arten von Legierungen, die in 3D gedruckt werden können, jede mit ihren einzigartigen Eigenschaften und Anwendungen. Lassen Sie uns einige der am häufigsten verwendeten erkunden:

5.1 Titan-Legierungen

Titanlegierungen werden aufgrund ihres hervorragenden Verhältnisses von Festigkeit zu Gewicht, ihrer Korrosionsbeständigkeit und ihrer Biokompatibilität in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie häufig eingesetzt. 3D-gedruckte Titanlegierungen bieten die Möglichkeit, komplexe und leichte Komponenten für kritische Anwendungen herzustellen.

5.2 Aluminium-Legierungen

Aluminiumlegierungen sind bekannt für ihr geringes Gewicht und ihre hohe Festigkeit. Durch den 3D-Druck von Aluminiumlegierungen können Hersteller komplizierte Teile mit geringerem Gewicht herstellen, die sich für die Luft- und Raumfahrt, die Automobilindustrie und die Unterhaltungselektronikindustrie eignen.

5.3 Legierungen aus nichtrostendem Stahl

Edelstahllegierungen sind für ihre außergewöhnliche Festigkeit, Korrosionsbeständigkeit und Hitzebeständigkeit bekannt. Der 3D-Druck von Edelstahllegierungen ermöglicht die Herstellung komplexer und langlebiger Teile, die sich ideal für Anwendungen in der Automobilindustrie, der Luft- und Raumfahrt und der Medizin eignen.

5.4 Nickel-Basis-Legierungen

Nickelbasislegierungen weisen eine hervorragende Hochtemperaturfestigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit auf. Diese Legierungen werden häufig in der Luft- und Raumfahrt, im Energiesektor und in der chemischen Industrie verwendet. Mit dem 3D-Druck lassen sich komplizierte Designs und komplexe Geometrien realisieren, die die Leistung von Komponenten in anspruchsvollen Umgebungen verbessern.

6. Anwendungen von 3D-gedruckten Legierungen

Die Vielseitigkeit von 3D-gedruckten Legierungen eröffnet eine breite Palette von Anwendungen in verschiedenen Branchen. Lassen Sie uns einige der Schlüsselsektoren untersuchen, in denen 3D-gedruckte Legierungen einen bedeutenden Einfluss haben:

6.1 Luft- und Raumfahrtindustrie

Die Luft- und Raumfahrtindustrie hat 3D-gedruckte Legierungen für die Herstellung von leichten und dennoch robusten Komponenten übernommen. Von Triebwerksteilen bis hin zu Strukturbauteilen bieten 3D-gedruckte Legierungen verbesserte Leistung, geringeres Gewicht und höhere Treibstoffeffizienz.

6.2 Automobilindustrie

In der Automobilindustrie werden 3D-gedruckte Legierungen verwendet, um komplizierte Designs, leichte Komponenten und maßgeschneiderte Teile herzustellen. Diese Technologie ermöglicht die Herstellung komplexer Geometrien, wodurch das Gewicht von Fahrzeugen reduziert und ihre Gesamtleistung verbessert wird.

6.3 Medizinischer und zahnmedizinischer Bereich

3D-gedruckte Legierungen haben den medizinischen und zahnmedizinischen Bereich revolutioniert, da sie die Herstellung von patientenspezifischen Implantaten, Prothesen und chirurgischen Instrumenten ermöglichen. Maßgeschneiderte Implantate können auf die individuelle Anatomie eines Menschen zugeschnitten werden, was die Ergebnisse für den Patienten verbessert und chirurgische Komplikationen verringert.

6.4 Schmuck- und Modeindustrie

Auch die Schmuck- und Modeindustrie hat sich 3D-gedruckte Legierungen zu eigen gemacht, um komplizierte und einzigartige Designs zu entwerfen. Mit dem 3D-Druck können Schmuckdesigner die Grenzen der Kreativität erweitern und komplexe Geometrien und individuelle Stücke herstellen. Die Verwendung von 3D-gedruckten Legierungen in Modeaccessoires ermöglicht leichte und haltbare Designs, die sowohl optisch beeindruckend als auch funktional sind.

6.5 Technik und Fertigung

3D-gedruckte Legierungen finden in der Technik und im verarbeitenden Gewerbe eine breite Anwendung. Von Werkzeugen und Prototypen bis hin zu funktionalen Endverbrauchsteilen bietet der 3D-Druck eine kostengünstige und effiziente Lösung. Die Möglichkeit, mit 3D-gedruckten Legierungen komplexe Formen zu erstellen und Designs zu optimieren, erhöht die Produktivität und beschleunigt den Entwicklungszyklus.

7. Herausforderungen und Beschränkungen

3D-gedruckte Legierungen bieten zwar zahlreiche Vorteile, aber es gibt auch einige Herausforderungen und Einschränkungen, die es zu überwinden gilt:

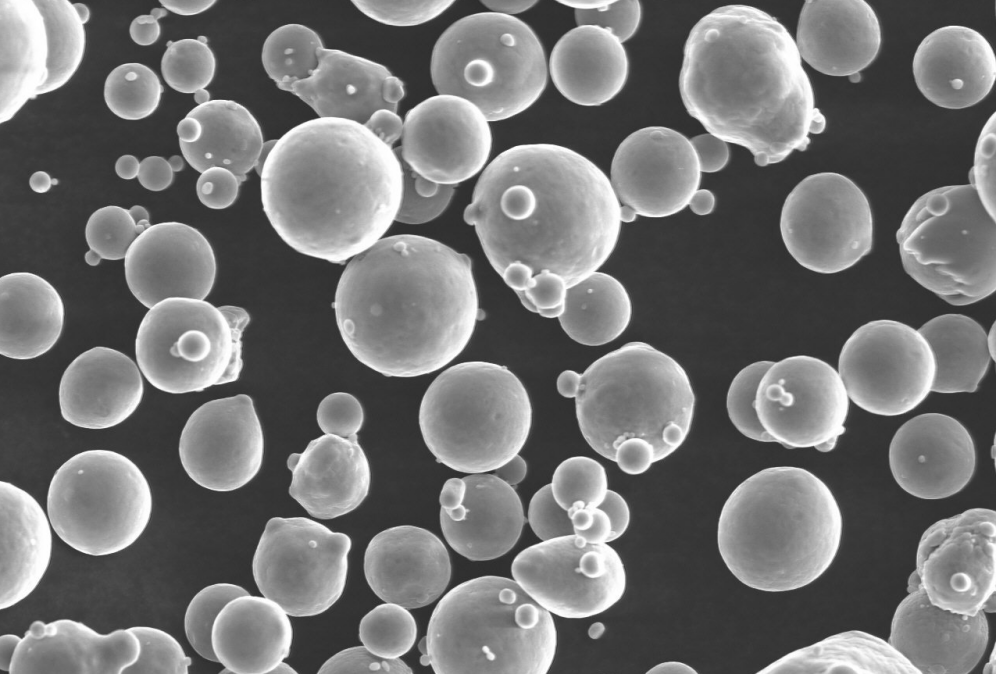

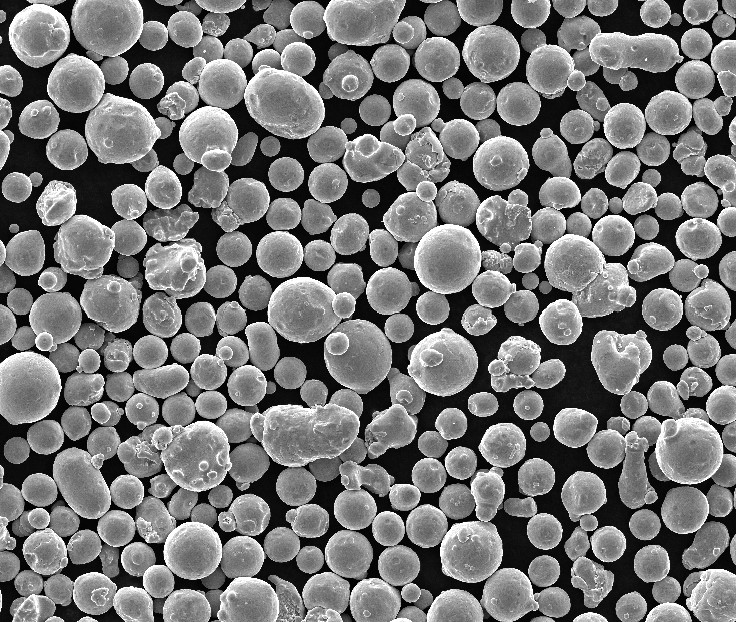

7.1 Qualitätskontrolle

Die Gewährleistung einer gleichbleibenden Qualität und Zuverlässigkeit bei 3D-gedruckten Legierungen kann eine Herausforderung sein. Der Herstellungsprozess muss sorgfältig überwacht und kontrolliert werden, um Defekte und Materialunregelmäßigkeiten zu vermeiden. Qualitätskontrollmaßnahmen wie zerstörungsfreie Prüfungen und Inspektionstechniken spielen eine entscheidende Rolle bei der Erhaltung der Integrität von 3D-gedruckten Legierungskomponenten.

7.2 Materialverfügbarkeit

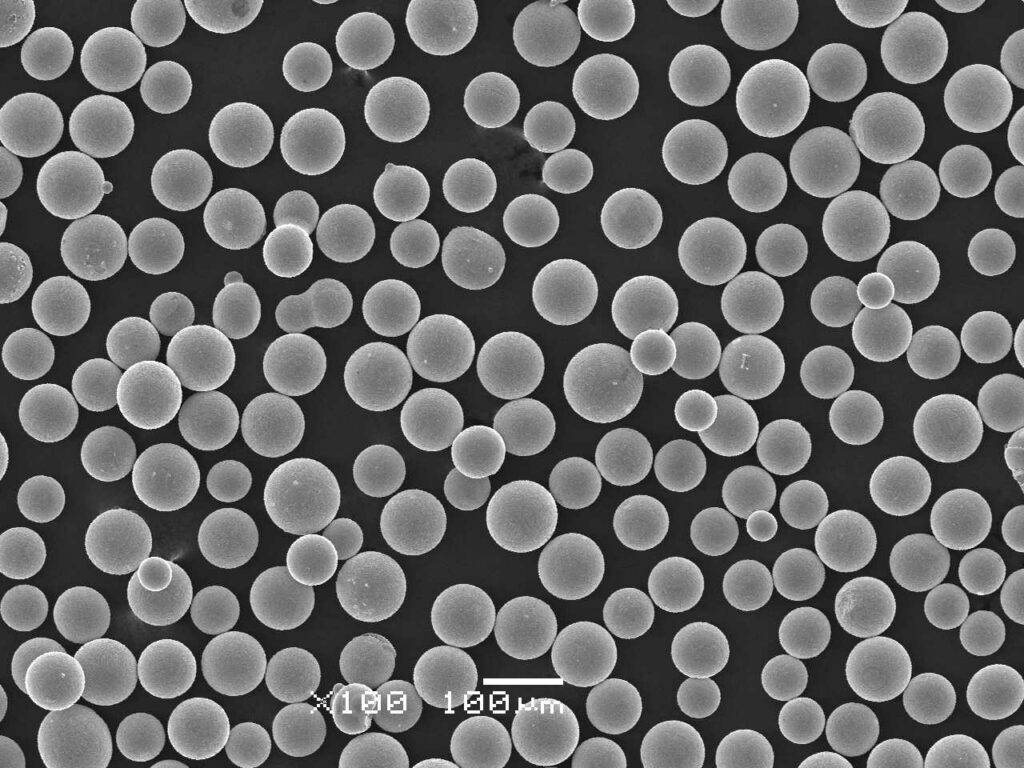

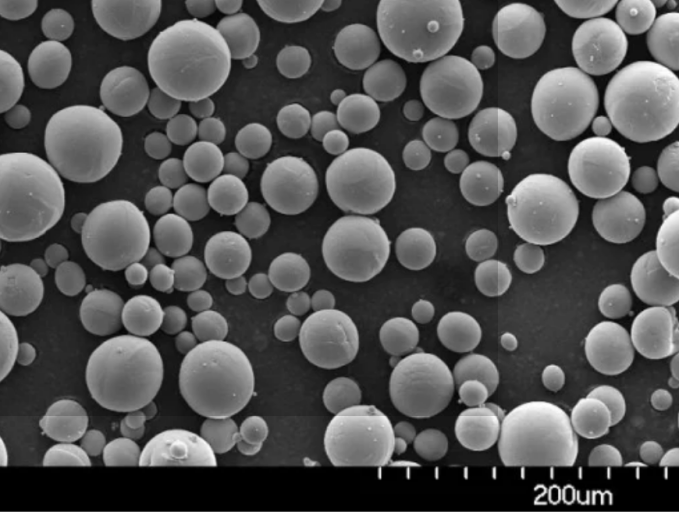

Die Verfügbarkeit von 3D-druckbaren Legierungen kann eine Einschränkung darstellen, insbesondere bei Nischen- oder Speziallegierungen. Obwohl die Palette der verfügbaren Materialien wächst, können bestimmte Legierungen nur begrenzt verfügbar oder teurer sein, was sich auf die Durchführbarkeit der Verwendung von 3D-gedruckten Legierungen für bestimmte Anwendungen auswirken kann.

7.3 Nachbearbeitung und Veredelung

Nach dem 3D-Druckverfahren sind häufig Nachbearbeitung und Endbearbeitung erforderlich, um die gewünschte Oberflächenbeschaffenheit, Maßgenauigkeit und mechanischen Eigenschaften zu erreichen. Nachbearbeitungstechniken wie Wärmebehandlung, maschinelle Bearbeitung und Polieren können erforderlich sein, um die geforderten Spezifikationen zu erfüllen, was zusätzliche Zeit und Kosten für den Produktionsprozess bedeutet.

7.4 Regulatorische Belange

Die Verwendung von 3D-gedruckten Legierungen in kritischen Anwendungen, wie z. B. in der Luft- und Raumfahrt und im medizinischen Bereich, kann zu rechtlichen Bedenken führen. Die Einhaltung von Industrienormen und -vorschriften ist entscheidend, um die Sicherheit und Zuverlässigkeit von 3D-gedruckten Legierungskomponenten zu gewährleisten.

8. Künftige Trends und Entwicklungen

Der Bereich der 3D-gedruckten Legierungen entwickelt sich ständig weiter, und es zeichnen sich mehrere spannende Entwicklungen ab:

- Fortschritte bei den Legierungsformulierungen: Forscher erforschen laufend neue Legierungszusammensetzungen und -formulierungen, um die Eigenschaften und die Leistung von 3D-gedruckten Legierungen zu verbessern, wodurch sich neue Möglichkeiten für Anwendungen in verschiedenen Branchen ergeben.

- Verbesserte Prozessoptimierung: Es werden Anstrengungen unternommen, den 3D-Druckprozess weiter zu optimieren, um die Produktionszeit zu verkürzen, die Maßgenauigkeit zu verbessern und die Gesamteffizienz zu steigern.

- Integration des Multimaterialdrucks: Die Möglichkeit, mit mehreren Materialien gleichzeitig 3D-zudrucken, gewinnt zunehmend an Bedeutung. Dieser Fortschritt ermöglicht die Schaffung hybrider Strukturen und funktionaler Integration und erweitert die Möglichkeiten von 3D-gedruckten Legierungen.

- Verbesserte Nachbearbeitungsmethoden: Innovationen in der Nachbearbeitung und Endbearbeitung zielen darauf ab, die Endbearbeitung von 3D-gedruckten Legierungsteilen zu rationalisieren und zu automatisieren, um die manuelle Arbeit zu reduzieren und die Gesamtproduktivität zu verbessern.

9. Schlussfolgerung

3D-gedruckte Legierungen haben sich in der Fertigungsindustrie als bahnbrechend erwiesen und eröffnen neue Möglichkeiten in Bezug auf Design, individuelle Anpassung und Leistung. Mit ihrer einzigartigen Kombination aus Festigkeit, Haltbarkeit und Designflexibilität verändern 3D-gedruckte Legierungen verschiedene Sektoren, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zum Gesundheitswesen und zur Mode. Auch wenn es noch Herausforderungen und Einschränkungen gibt, sind die laufenden Fortschritte und Forschungen im Bereich des 3D-Drucks darauf ausgerichtet, diese Hürden zu überwinden und den Weg für eine Zukunft zu ebnen, in der 3D-gedruckte Legierungen noch weiter verbreitet und transformativ werden.

FAQs

1. Ist der 3D-Druck auf Metalle beschränkt? Nein, für den 3D-Druck können verschiedene Materialien verwendet werden, darunter Kunststoffe, Keramiken und Metalle. Der Schwerpunkt dieses Artikels liegt jedoch auf 3D-gedruckten Legierungen.

2. Sind 3D-gedruckte Legierungen stärker als herkömmliche Legierungen?

Ja, 3D-gedruckte Legierungen können eine vergleichbare oder sogar höhere Festigkeit als herkömmliche Legierungen aufweisen. Das additive Fertigungsverfahren ermöglicht eine genaue Kontrolle über die Materialzusammensetzung und die innere Struktur des gedruckten Teils, was zu optimierten mechanischen Eigenschaften führt. Dieses Maß an Kontrolle ermöglicht die Herstellung komplexer Geometrien und interner Gitterstrukturen, die das Verhältnis von Festigkeit zu Gewicht und die Gesamtleistung der gedruckten Legierungen verbessern können.

3. Können 3D-gedruckte Legierungen recycelt werden?

Ja, 3D-gedruckte Legierungen können recycelt werden. Nicht verwendetes oder überschüssiges Legierungspulver aus dem Druckprozess kann gesammelt, gesiebt und in nachfolgenden Drucken wiederverwendet werden, wodurch der Abfall minimiert wird. Darüber hinaus kann das übrig gebliebene Legierungspulver durch Nachbearbeitungstechniken wie Pulverbettschmelzen und Binder-Jetting für eine spätere Verwendung zurückgewonnen und recycelt werden. Das Recycling von 3D-gedruckten Legierungen trägt zu nachhaltigen Fertigungsverfahren bei und reduziert den Materialabfall.

4. Gibt es irgendwelche Größenbeschränkungen für 3D-gedruckte Legierungsteile?

Obwohl sich die 3D-Drucktechnologie weiterentwickelt hat, um größere Bauvolumen zu ermöglichen, kann es immer noch Größenbeschränkungen für 3D-gedruckte Legierungsteile geben. Die Größe des Druckers, die verfügbaren Druckmaterialien und die strukturelle Integrität des Teils können die maximal erreichbare Größe beeinflussen. Mit den Fortschritten in der 3D-Drucktechnologie werden die Grenzen jedoch immer weiter verschoben, was die Herstellung immer größerer und komplexerer Legierungsteile ermöglicht.

5. Wie hoch sind die Kosten für 3D-gedruckte Legierungen im Vergleich zu herkömmlichen Herstellungsverfahren?

Die Kosten für 3D-gedruckte Legierungen können je nach Faktoren wie der Komplexität des Entwurfs, der Art der verwendeten Legierung und dem Umfang der Produktion variieren. In einigen Fällen kann der 3D-Druck Kosteneinsparungen im Vergleich zu herkömmlichen Herstellungsverfahren bieten, insbesondere bei Kleinserien oder kundenspezifischer Produktion. Bei hohen Stückzahlen können herkömmliche Fertigungsmethoden jedoch aufgrund von Skaleneffekten immer noch kostengünstiger sein. Es ist unerlässlich, eine gründliche Kostenanalyse durchzuführen, um den für eine bestimmte Anwendung am besten geeigneten Fertigungsansatz zu ermitteln.