3D-Druck-Technologie ist eine revolutionäre Fertigungstechnologie, die die traditionellen Fertigungsmethoden umstößt. Es handelt sich um eine revolutionäre Fertigungstechnologie¨, auch bekannt als “Additive Fertigung“. Dieser Artikel befasst sich mit verschiedenen Aspekten der 3D-Druck-Materialien und Forschung zur Entwicklung von Materialien und Technologien für den 3D-Druck.

Grundlagen des 3D-Drucks

Die Grundprinzipien des 3D-Drucks sind: digitale Schichtung Laminierung. Physikalische Laminierung, bei der zunächst ein digitales Modell des zu druckenden Objekts erstellt wird und die digitale Schichtung durchgeführt wird, um einen zweidimensionalen Verarbeitungspfad oder eine Spur für jede Schicht zu erhalten. Dann wird ein geeignetes Material ausgewählt und das entsprechende Verfahren auf jede Schicht angewendet. Dann wird ein geeignetes Material und ein entsprechendes Verfahren ausgewählt, und das gedruckte Objekt wird Schicht für Schicht gedruckt, gesteuert durch den oben erwähnten zweidimensionalen digitalen Pfad Schicht für Schicht. Das endgültige Objekt wird kumulativ hergestellt.

Dank ihrer hohen Verarbeitungsflexibilität und der schnellen Reaktion des Marktes hat sich die 3D-Drucktechnologie in den Bereichen industrielle Modellierung, Verpackung, Fertigung, Architektur, Kunst, Medizin, Luft- und Raumfahrt und Film etabliert.

Derzeit gibt es fast 20 verschiedene Verfahren im Bereich des 3D-Drucks, von denen die sechs typischsten und ausgereiftesten Verfahren Stereo-Lithigraphie-Geräte (SLA), Laminated ObjectManufacturing (LOM), Fused Deposition Modeling (FDM), Selective Laser Sintering (SLS), Selective Laser Melting (SLM) und Three Dimensional Printing and Gluing (3DP) sind.

Obwohl die Prinzipien dieser sechs 3D-Druckverfahren gleich sind, unterscheiden sich ihre jeweiligen Eigenschaften und spezifischen Anwendungen aufgrund der verschiedenen verwendeten Druckmaterialien. Druckmaterialien sind derzeit ein heißes Forschungsthema im 3D-Druck und stellen einen Engpass bei der Weiterentwicklung und Anwendung von 3D-Druckverfahren dar. Das Papier zeigt auch auf, dass Druckmaterialien ein Engpass für die Weiterentwicklung und Anwendung von 3D-Druckverfahren sind.

3D-Drucktechnologien und -materialien

SLA

Das SLA-Verfahren wurde 1984 in den USA von Charles Hull patentiert und von 3D Systems kommerzialisiert. Es gilt heute als eines der am besten erforschten und am frühesten eingesetzten 3D-Druckverfahren der Welt.

Bei den derzeit für dieses Verfahren verfügbaren Materialien handelt es sich hauptsächlich um lichtempfindliche Flüssigharze, d. h. um lichtempfindliche Harze. Diese Art von lichtempfindlichem Harzmaterial besteht hauptsächlich aus Zwitterion, reaktivem Verdünnungsmittel und Initiator.

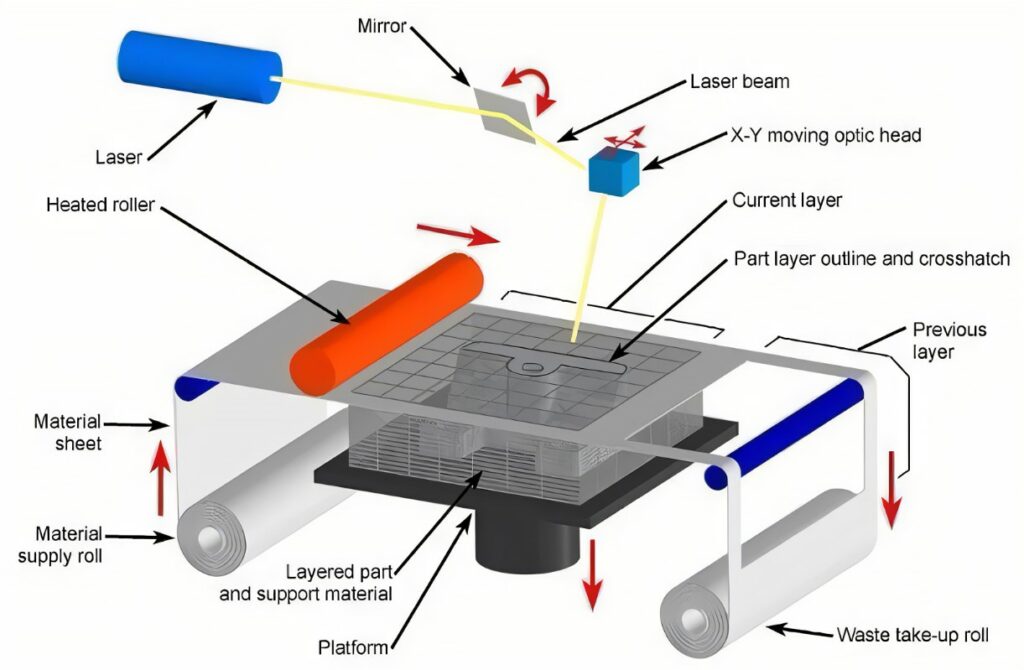

LOM

Michael Feygin führte 1984 das LOM-Verfahren ein, das für die Herstellung großer Teile, insbesondere für die Automobilindustrie, im Allgemeinen besser geeignet ist als das SLA-Verfahren und heute von den chinesischen 3D-Druckern in der Industrie immer häufiger eingesetzt wird.

Das Druckmaterial im LOM-Verfahren umfasst drei Aspekte, nämlich das Dünnschichtmaterial, das Bindemittel und den Beschichtungsprozess. Das Dünnschichtmaterial kann in Papier, Kunststofffolie, Metallfolie usw. unterteilt werden, wobei es sich derzeit meist um preiswertes Papier handelt. Die Auswahl des Papiermaterials, die Konfiguration des Schmelzklebstoffs und das Beschichtungsverfahren orientieren sich an der Qualität des endgültigen Prototypenteils, wobei die Kosten berücksichtigt werden müssen.

FDM

Am weitesten verbreitet ist das FDM-Verfahren mit dem vom US-Unternehmen Stratasys entwickelten FDM-Fertigungssystem.

Bei den derzeit für dieses Verfahren verfügbaren Materialien handelt es sich hauptsächlich um Materialien mit niedrigem Schmelzpunkt, die leicht zu schmelzen sind. Das allgemeine Verfahren besteht darin, dass das fadenförmige Material durch die Einzugswalzen in den Das allgemeine Verfahren besteht darin, dass das fadenförmige Material im Hohlraum der Düse durch eine Einzugswalze erhitzt wird.

SLS

Das SLS-Verfahren, auch bekannt als Selected Area Laser Sintering-Verfahren, wurde 1989 von Dechard an der University of Texas in Orting entwickelt. Auf der Grundlage dieses Materials wurde in derselben Kategorie wie das SLS-Verfahren auch das Direkte Metall-Laser-Sintern (DMLS) eingeführt.

Bei den im SLS-Verfahren verwendeten Materialien handelt es sich um verschiedene Arten von Pulvern wie Nylonpulver, nylonbeschichtetes Glaspulver, Polycarbonatpulver, Polyamidpulver, Wachspulver, Metallpulver (das nach dem Druck häufig erneut gesintert und verkupfert wird), mit wärmehärtendem Harz beschichteter feiner Sand, wachsumhülltes Keramikpulver und wachsumhülltes Metall

Was die Werkstoffe betrifft, so können mit dem SLS-Verfahren nicht nur Werkstoffe mit niedrigem Schmelzpunkt wie Paraffin und Kunststoffe, sondern auch Metalle einschließlich Edelstahl und sogar hochschmelzende Werkstoffe wie Keramik direkt geformt werden. Mit dem SLS-Verfahren können nicht nur Materialien mit niedrigem Schmelzpunkt wie Paraffin und Kunststoffe, sondern auch Metalle wie Edelstahl und sogar Materialien mit hohem Schmelzpunkt wie Keramik geformt werden. Die Möglichkeit, Teile oder Komponenten mit hoher Festigkeit und Härte aus Metall oder Keramik zu drucken, ist einer der Gründe, warum sich das SLS-Verfahren in der Industrie immer mehr durchsetzt. Dies ist der Hauptgrund, warum das SLS-Verfahren so viel Aufmerksamkeit erregt und die vielversprechendsten Anwendungen in der Industrie hat. Das ist der Hauptgrund, warum das SLS-Verfahren so viel Aufmerksamkeit erregt und die vielversprechendsten Anwendungen hat.

slm

Als Reaktion auf die oben genannten Nachteile des SLS-Verfahrens schlug das Fraunholfer-Institut in Deutschland 1995 die SLM-Technologie vor, die ebenfalls das diskrete Stapel-Plus-Prinzip verwendet. Dieses Verfahren hat nicht nur die Vorteile des SLS-Verfahrens, sondern weist auch eine hohe Dichte des geformten Metalls und gute mechanische Eigenschaften auf. Das Verfahren bietet nicht nur die Vorteile von SLS, sondern auch eine hohe Dichte des geformten Metalls und gute mechanische Eigenschaften. Es hat eine Revolution in der Herstellung komplexer Metallteile ausgelöst.

Das SLM-Materialsortiment umfasst Eisenbasislegierungen, Nickelbasislegierungen, Aluminiumlegierungen und Titanlegierungen.

Legierungen auf Eisenbasis spielen eine wichtige Rolle in der Technik, weshalb die SLM-Umformung von Eisenpulvern auf Fe-Basis am häufigsten und intensivsten untersucht wurde.

3DP

Die 3DP-Technologie und -Ausrüstung wurde vom Massachusetts Institute of Technology (MIT) in den USA entwickelt. Dabei werden hauptsächlich pulverförmige Materialien wie Keramik-, Metall- und Kunststoffpulver verwendet, die durch eine Düse mit einem Klebstoff gespritzt werden, um den Querschnitt des Teils auf das Material zu drucken.

Diese Pulver werden mit einer Düse aufgesprüht, die den Ausschnitt des Teils auf das Pulvermaterial druckt. Das Druckverfahren ähnelt dem Farbdruck auf Papier und kann durch den Aufbau eines dreifarbigen Bindemittel- und Düsensystems für farbigen dreidimensionalen Druck erreicht werden. Der 3D-Druck von keramischen Gegenständen hat bereits zahlreiche Anwendungen gefunden. Dieses Verfahren ist nach SLA, LOM, SLS und FDM eines der vielversprechendsten 3D-Druckverfahren, da es zunehmend für die Konstruktion von biologischen Tissue-Engineering-Strukturen eingesetzt wird¨”.

Derzeit werden im Bereich des 3D-Drucks sechs 3D-Druckverfahren eingesetzt. Die im System weit verbreiteten Druckmaterialien bestehen aus vier Haupttypen: flüssige lichtempfindliche Harzmaterialien, dünne Materialien (Papier, Kunststofffolie), Filamente mit niedrigem Schmelzpunkt und Pulvermaterialien. Metalle und Legierungen, Keramiken, etc.

Aus den Eigenschaften des 3D-Drucks, kombiniert mit verschiedenen Anwendungsanforderungen, die Entwicklung neuer Druckmaterialien, insbesondere Nano-Materialien, inhomogene Materialien, Verbundwerkstoffe, die schwer durch andere Methoden zu produzieren sind, direkten Druck zu produzieren hochdichten Metallteile von Legierungsmaterialien, funktionale Gradient Materialien, biologische Materialien, etc. wird die Entwicklungsrichtung von 3D-Druck-Materialien sein, um die Qualität kontinuierlich zu verbessern; darüber hinaus, um die Serialisierung von 3D-Druck-Materialien, Standardisierung, grün und Umweltschutz von 3D-Druck-Materialien zu fördern, und mit dem Konzept der “3D-Druck +”, um kontinuierlich die Die eingehende Integration von 3D-Druck-Technologie mit traditionellen Fertigungsindustrien wird Die Entwicklungsrichtung für die kontinuierliche Erweiterung der Produktion von 3D-Druck-Materialien.

Additional FAQs: 3D Printing Technology and Materials

1) Which 3D printing process should I choose for functional metal parts?

- Selective Laser Melting (SLM) or Electron Beam Melting (EBM) for near‑fully dense, high‑strength parts in Ti‑6Al‑4V, IN718, AlSi10Mg. SLS/DMLS can work for certain metal/polymer composites or green parts that are later sintered.

2) What’s the practical difference between SLS and SLM?

- SLS typically sinters without fully melting, enabling polymers and some metal/binder mixes; SLM fully melts metal powder to achieve higher density and mechanical properties comparable to wrought after post‑processing.

3) How do I compare materials for FDM, SLA, and SLS?

- FDM: thermoplastics (PLA, ABS, PC, PA‑CF) with good toughness and heat‑resistant grades; SLA: photopolymers with excellent resolution/surface but UV/creep sensitivity; SLS: nylon (PA11/PA12), TPU, filled PA for strong, isotropic‑leaning parts without supports.

4) What post‑processing steps most improve performance?

- For metals: heat treatment, HIP, machining, shot peening, surface finishing, coatings. For polymers/resins: thermal anneal, UV post‑cure (SLA/DLP), media blasting, dyeing, infiltration/sealing.

5) How should powders and resins be stored for quality?

- Keep powders dry and inert (≤25% RH), track reuse cycles and sieve between builds; store resins in opaque containers at recommended temperature, avoid moisture exposure, and follow lot‑traceability per ISO/ASTM 52907/52931.

2025 Industry Trends: 3D Printing Technology and Materials

- Metals at scale: More serial production using SLM/EBM with digital material passports tying powder lots to in‑process monitoring.

- High‑temp polymers: PEKK/PEEK, PPSU, and new FR‑rated materials for aerospace/rail interiors.

- Copper and aluminum: Improved laser absorptivity expands LPBF of CuCr1Zr and Sc‑modified Al for thermal management.

- Ceramics growth: DLP/SLA ceramics (alumina/zirconia) ramp for dental/semiconductor tooling.

- Sustainability: Closed‑loop powder/polymer reuse and EPDs increasingly required in RFQs.

2025 Snapshot: Process–Material Benchmarks (Indicative)

| Prozess | Representative materials | Key 2025 metric (post‑process where relevant) | 2023 | 2024 | 2025 YTD |

|---|---|---|---|---|---|

| SLM/LPBF metals | Ti‑6Al‑4V, IN718, AlSi10Mg, CuCr1Zr | Relative density (%) | 99.5–99.8 | 99.6–99.9 | 99.7–~100 |

| SLM/LPBF metals | Ti‑6Al‑4V | HCF fatigue limit (MPa, polished, R=0.1) | 380–430 | 420–470 | 450–500 |

| SLS polymers | PA12, PA11, TPU | Recycled content in production lots (%) | 30–40 | 40–50 | 45–60 |

| SLA/DLP resins | Tough/HI‑temp/ceramic‑filled | XY feature resolution (µm) | 80–120 | 70–100 | 50–80 |

| FDM/FFF | PEKK/PEEK, CF‑PA, PC | HDT at 0.45 MPa (°C) | 150–160 | 160–170 | 165–180 |

Sources:

- ISO/ASTM 52900/52904/52907/52931 standards: https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), F3055 (IN718), F3301/F3302 AM practice: https://www.astm.org

- NIST AM‑Bench and metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM materials and processes: https://www.sae.org

Latest Research Cases

Case Study 1: Scaling LPBF Copper Heat Sinks for Power Electronics (2025)

Background: An electronics OEM needed higher thermal performance heat sinks for SiC inverters.

Solution: Adopted LPBF CuCr1Zr with high‑absorptivity lasers; optimized lattice pin‑fins and post‑HIP + aging; introduced digital material passport tying powder O/N/H to melt‑pool monitoring.

Results: Thermal resistance −18% vs. machined baseline; first‑pass yield +12%; porosity <0.1% (CT), conductivity 85–90% IACS after HT.

Case Study 2: DLP Zirconia Dental Frameworks with Faster Sinter Cycles (2024)

Background: A dental lab sought to reduce lead time while maintaining translucency and strength.

Solution: Switched to high‑solid‑load DLP slurry and a shortened two‑step sinter with controlled ramp/soak; implemented inline viscosity and solids monitoring.

Results: Biaxial flexural strength +8% (to ~950 MPa); translucency maintained; throughput +25% with no increase in scrap.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Digital passports linking powder pedigree and in‑situ signatures to properties are accelerating qualification for safety‑critical AM parts.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Layerwise monitoring now reliably flags porosity precursors, enabling corrective actions that tighten material property scatter.”

- Dr. Martina Zimmermann, Head of AM Materials, Sandvik Additive Manufacturing

- “Advances in aluminum and copper absorptivity are unlocking thermal management designs that were impractical two years ago.”

Practical Tools and Resources

- ISO/ASTM AM standards library (design, processes, materials): https://www.iso.org

- ASTM AM material specifications and test methods: https://www.astm.org

- NIST AM‑Bench datasets and best practices: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and allowables: https://senvol.com

- Material data management (Ansys Granta MI) and simulation (Ansys, Simufact Additive)

- OEM application notes and design guides (EOS, 3D Systems, Stratasys, HP, Renishaw)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; created a 2025 benchmarks table with sources; included two recent case studies; provided expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/SAE standards update, major OEMs release new high‑temp polymers or copper/aluminum grades, or digital passport adoption materially changes qualification practices**