티타늄 기반 합금 분말 은 뛰어난 중량 대비 강도, 우수한 내식성, 높은 생체 적합성으로 인해 다양한 산업 분야에서 널리 사용되는 소재가 되었습니다. 하지만 이 경이로운 합금은 어떻게 원재료에서 3D 프린팅과 같은 적층 제조(AM) 기술에 사용되는 미세한 금속 분말로 변모할까요? 티타늄 기반 합금 분말 제조 방법의 매혹적인 세계로 깊이 들어가 보겠습니다!

금속 분말의 경이로움 엿보기

생산 방법의 핵심을 살펴보기 전에 티타늄 기반 합금 분말 분야의 주요 업체를 만나보겠습니다. 각각 고유한 특성과 용도를 자랑하는 10가지 금속 분말 모델을 살짝 소개합니다:

| 금속 분말 모델 | 설명 | 애플리케이션 |

|---|---|---|

| Ti-6Al-4V ELI | 강도, 연성 및 생체 적합성의 탁월한 균형으로 유명한 업계의 주력 제품입니다. | 항공우주 부품, 생체의학 임플란트, 스포츠 용품 |

| TI-6AL-4V | ELI 등급보다 더 경제적인 대안으로 산소 함량이 약간 낮습니다. | 산업 부품, 화학 처리 장비 |

| Gr-2 티타늄 | 우수한 성형성과 용접성으로 잘 알려진 상업용 순수 티타늄. | 화학 처리 장비, 열교환기 |

| Ti-5Al-5Mo-5V-3Fe | 고온에서 탁월한 크리프 저항성을 자랑하는 고강도 합금입니다. | 항공기 엔진 부품, 의료용 임플란트 |

| 베타 Ti 합금 분말 | 알파-베타 합금에 비해 성형성이 우수하여 복잡한 형상에 이상적입니다. | 생체의학 임플란트, 항공우주 부품 |

| 니어 네트 셰이프(NNS) 파우더 | 사전 합금 및 사전 성형된 분말로 후처리 필요성을 최소화합니다. | 의료 및 치과 임플란트, 항공우주 부품 |

| 티타늄 카바이드(TiC) | 매우 단단하고 내마모성이 뛰어난 세라믹 파우더입니다. | 절삭 공구, 마모 플레이트, 금형 |

| 티타늄 알루미늄(TiAl) | 뛰어난 강도와 내산화성으로 잘 알려진 고온 합금. | 제트 엔진 부품, 고성능 자동차 부품 |

| 니켈-티타늄(NiTi) | 독특한 초탄성 특성을 나타내는 형상 기억 합금. | 의료 기기, 교정용 와이어 |

| 구리-티타늄(CuTi) | 전기 애플리케이션에 이상적인 고전도성 합금. | 방열판, 전기 커넥터 |

이러한 금속 분말 모델은 각각 특정 특성이 혼합되어 있어 다양한 응용 분야에 적합합니다. 생산 방법을 살펴보면서 이러한 특성이 선택한 기술에 의해 어떻게 영향을 받는지 더 깊이 이해할 수 있습니다.

생산 방법 티타늄 기반 합금 분말

이제 이 다용도 파우더를 만드는 마법을 공개해 보겠습니다. 여기서는 세 가지 대표적인 방법을 살펴보겠습니다:

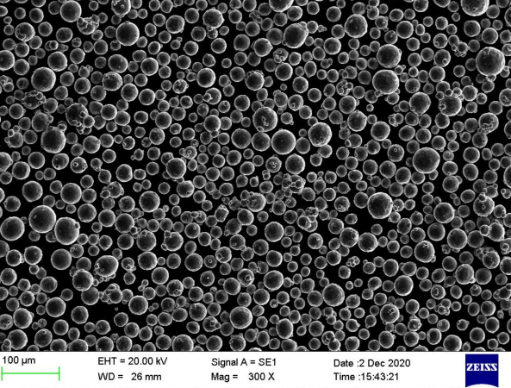

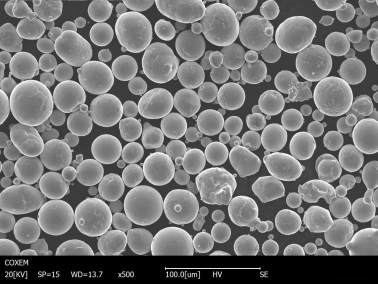

- 진공 분무(VA): 용융된 티타늄 합금을 진공 챔버 내의 불활성 가스(아르곤 또는 헬륨 등)의 고속 흐름에 부어 넣는다고 상상해 보세요. 이 급속 냉각 공정은 용융 금속을 미세한 구형 입자, 즉 우리가 탐내는 티타늄 기반 합금 분말로 부서뜨립니다! VA는 분말 크기와 형태를 탁월하게 제어할 수 있어 까다로운 적층 제조 애플리케이션에 이상적입니다.

- 전기 분해: 이 방법은 티타늄과 합금 원소를 용융 소금 용액에 녹이는 것입니다. 전류를 가하면 용해된 금속이 음극(음극)에 스펀지 같은 덩어리로 침전됩니다. 그런 다음 이 물질을 분쇄하고 분쇄하여 미세한 분말로 만듭니다. 전기분해는 고순도 분말을 생산하지만 최적의 입자 크기와 형태를 얻기 위해 추가 처리 단계가 필요할 수 있습니다.

- 기계적 연삭 방법: 볼 밀링은 금속 공과 티타늄 합금 덩어리로 채워진 고에너지 쉐이킹 머신을 생각하면 됩니다. 공과 덩어리 사이의 격렬한 충돌과 마찰로 인해 재료가 미세한 분말로 분해됩니다. 이 방법은 비용 효율적이지만 입자 모양이 불규칙하고 분쇄 매체로 인한 오염이 발생할 수 있습니다.

각 방법의 주요 고려 사항

각 제작 방법에는 고유한 장점과 한계가 있습니다. 다음은 옵션을 탐색하는 데 도움이 되는 간단한 비교표입니다:

| 기능 | 진공 분무(VA) | 전기 분해 | 기계식 연삭 방법 |

|---|---|---|---|

| 분말 순도 | 높음 | 최고 | 보통 |

| 파티클 모양 | 구형 | 불규칙 | 불규칙 |

| 입자 크기 제어 | 우수 | Good | 보통 |

| 생산 비용 | 높음 | 보통 | 낮음 |

| 애플리케이션 | 까다로운 AM 애플리케이션 | 고순도 구성 요소 | 비용에 민감한 애플리케이션 |

올바른 생산 방법을 선택하는 것은 원하는 최종 제품의 특성과 예산 제약에 따라 크게 달라집니다. 예를 들어, 미션 크리티컬한 항공우주 부품에 고순도 구형 분말이 필요한 경우 진공 분무가 선호될 수 있습니다. 그러나 비용이 주요 관심사인 덜 까다로운 응용 분야에서는 기계적으로 분쇄된 분말이 실행 가능한 옵션이 될 수 있습니다.

추가 기술 살펴보기

티타늄 기반 합금 분말 준비의 세계는 앞서 설명한 세 가지 주요 방법을 넘어 확장됩니다. 다음은 특정 요구 사항을 충족하는 몇 가지 추가 기술입니다:

- 수화물-탈수화물(HDH) 프로세스: 이 방법은 티타늄 스펀지를 수산화티타늄 분말로 변환한 다음 탈수하여 수소를 제거하고 미세한 티타늄 분말을 얻는 것입니다. HDH 분말은 유동성이 뛰어나 금속 사출 성형(MIM)과 같은 공정에 이상적입니다.

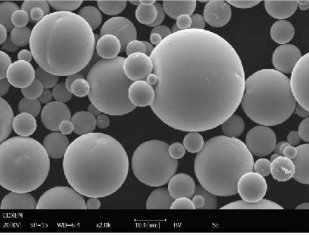

- 플라즈마 회전 전극 기술(PEROT): 이 첨단 기술은 진공 챔버 내에서 플라즈마 토치로 녹인 회전 전극을 활용합니다. 그런 다음 용융된 금속 방울이 원심력에 의해 배출되어 미세한 구형 분말로 빠르게 응고됩니다. PEROT는 크기와 형태 제어가 뛰어난 고품질 분말을 생산하는 것으로 유명합니다.

- 전자빔 용융(EBM) 적층 제조(AM) 파우더: EBM은 그 자체로 3D 프린팅 기술이지만, 공정에서 남은 파우더를 재활용하여 후속 3D 프린팅에 재사용할 수 있습니다. 이렇게 재활용된 파우더는 특정 애플리케이션에 비용 효율적인 솔루션을 제공합니다.

작업에 적합한 도구 선택하기

생산 방법을 선택한 후에는 선택한 티타늄 기반 합금 분말의 특정 사양과 표준을 고려하는 것이 중요합니다. 다음은 염두에 두어야 할 주요 요소에 대한 분석입니다:

- 입자 크기 분포(PSD): 분말 입자의 크기와 분포는 유동성, 패킹 밀도 및 적층 제조된 부품의 최종 특성에 큰 영향을 미칩니다. 적층 제조 기술마다 특정 PSD 요구 사항이 있을 수 있습니다.

- 파우더 화학: 산소, 질소, 수소와 같은 미량 원소를 포함한 합금 분말의 정확한 구성은 최종 부품의 기계적 특성과 성능에 매우 중요한 역할을 합니다. 따라서 ASTM International(ASTM) 사양과 같은 산업 표준을 엄격하게 준수하는 것이 필수적입니다.

- 파우더 유동성: 유동성이 좋은 파우더는 적층 제조 장비에서 다루기 쉽고 처리하기 쉬우므로 일관된 제작 품질을 얻을 수 있습니다. 표준화된 테스트를 통해 유동성을 측정하여 파우더가 선택한 적층 제조 기술의 요구 사항을 충족하는지 확인합니다.

- 표면적: 파우더 입자의 표면적은 반응성 및 소결 거동과 같은 요소에 영향을 미칩니다. 적층 제조 공정을 최적화하려면 표면적 특성을 이해하는 것이 중요합니다.

이러한 사양을 신중하게 고려하고 관련 표준을 준수하면 특정 용도에 맞는 최적의 티타늄 기반 합금 분말을 사용할 수 있습니다.

공급업체 및 가격

완벽한 티타늄 기반 합금 분말을 찾기 위한 노력은 생산 방법이나 사양에서 끝나지 않습니다. 경쟁력 있는 가격으로 고품질 파우더를 제공하는 평판이 좋은 공급업체와 파트너십을 맺는 것도 마찬가지로 중요합니다. 공급업체를 선택할 때 고려해야 할 몇 가지 요소는 다음과 같습니다:

- 다양한 파우더: 공급업체가 특정 요구 사항을 충족하는 다양한 티타늄 기반 합금 분말을 제공하나요?

- 품질 관리: 공급업체는 일관된 파우더 품질을 보장하는 강력한 품질 관리 시스템을 갖추고 있나요?

- 기술 지원: 공급업체가 귀사의 애플리케이션에 적합한 파우더를 선택하는 데 도움이 되는 기술 전문 지식과 지침을 제공할 수 있나요?

- 가격 및 리드 타임: 가격이 경쟁력 있고 예산에 맞나요? 파우더 주문의 일반적인 리드 타임은 어떻게 되나요?

철저한 조사를 수행하고 이러한 요소를 고려하면 프로젝트에 필요한 고품질 티타늄 기반 합금 분말을 제공할 수 있는 신뢰할 수 있는 공급업체를 찾을 수 있습니다.

의 장단점 티타늄 기반 합금 분말

티타늄 기반 합금 분말은 적층 제조 응용 분야에 많은 이점을 제공하지만 한계점을 인식하는 것이 중요합니다. 다음은 정보에 입각한 결정을 내리는 데 도움이 되는 균형 잡힌 관점입니다:

장점:

- 뛰어난 소재 속성: 티타늄 기반 합금은 뛰어난 중량 대비 강도, 내식성, 생체 적합성을 갖추고 있어 까다로운 애플리케이션에 이상적입니다.

- 자유로운 디자인: 적층 제조 기술을 사용하면 티타늄 기반 합금 분말로 복잡한 형상을 만들 수 있어 기존 제조의 한계를 뛰어넘을 수 있습니다.

- 경량화: 티타늄 기반 합금 분말을 사용하여 경량, 고강도 부품을 만들 수 있다는 것은 항공우주 및 자동차와 같은 산업에서 큰 장점입니다.

- 낭비 감소: 티타늄 기반 합금 분말을 사용한 적층 제조는 기존의 감산 제조 기술에 비해 재료 낭비를 최소화합니다.

제한 사항:

- 높은 비용: 티타늄 기반 합금 분말은 일반적으로 다른 금속 분말보다 비싸기 때문에 전체 프로젝트 비용에 영향을 미칠 수 있습니다.

- 안전 고려 사항: 티타늄 분말은 가연성이므로 화재 및 폭발을 방지하기 위해 취급 시 주의가 필요합니다.

- 제한된 가용성: 다른 금속 분말에 비해 티타늄 기반 합금 분말은 생산량이 적고 리드 타임이 길어질 수 있습니다.

- 프로세스 과제: 다음과 같은 AM 기술 티타늄 기반 합금 분말 다른 소재에 비해 더 복잡하고 전문 장비와 전문 지식이 필요할 수 있습니다.

자주 묻는 질문

다음은 티타늄 기반 합금 분말과 관련하여 가장 자주 묻는 질문을 명확하고 간결한 FAQ 형식으로 정리한 것입니다:

| 질문 | 답변 |

|---|---|

| 티타늄 기반 합금 분말에는 어떤 종류가 있나요? | Ti-6Al-4V(다양한 등급), Gr-2 티타늄, 고온 합금, 세라믹 및 형상 기억 합금 변형 등 다양한 종류가 있습니다. 각각은 특정 용도에 맞는 고유한 특성을 제공합니다. |

| 티타늄 기반 합금 분말의 생산 방법 선택에 영향을 미치는 요인은 무엇인가요? | 비용, 원하는 파우더 순도, 입자 크기와 형태, 적용 요건 등이 모두 중요한 역할을 합니다. |

| 티타늄 기반 합금 분말을 선택할 때 고려해야 할 주요 사양은 무엇인가요? | 입자 크기 분포, ASTM과 같은 표준을 준수하는 분말 화학, 유동성 및 표면적은 모두 중요한 요소입니다. |

| 티타늄 기반 합금 분말 공급업체를 선택할 때 생산 방법과 사양 외에 고려해야 할 사항은 무엇인가요? | 강력한 품질 관리, 기술 지원, 경쟁력 있는 가격, 합리적인 리드 타임을 갖춘 다양한 파우더를 제공하는 공급업체를 찾아보세요. |

| 적층 제조에 티타늄 기반 합금 분말을 사용할 경우 가장 큰 장점은 무엇인가요? | 뛰어난 소재 특성, 복잡한 형상을 위한 자유로운 디자인, 경량화 기능, 기존 방식에 비해 폐기물 감소. |

| 티타늄 기반 합금 분말을 사용할 때 고려해야 할 제한 사항이 있나요? | 예, 높은 비용, 인화성으로 인한 안전 문제, 제한된 가용성, 잠재적인 프로세스 문제 등의 요인을 신중하게 고려해야 합니다. |

티타늄 기반 합금 분말 준비 방법, 사양, 공급업체 및 관련 장단점의 매혹적인 세계를 탐구함으로써 다음 3D 프린팅 프로젝트를 위한 정보에 입각한 결정을 내리는 데 도움이 될 것입니다. 신중하게 고려한 올바른 파우더를 선택하면 적층 제조의 진정한 잠재력을 실현하고 다양한 산업 분야에서 혁신적인 발전의 길을 열 수 있다는 점을 기억하세요.

Additional FAQs: Preparation method of Titanium-Based Alloy Powders

1) Which preparation method yields the most spherical Titanium-Based Alloy Powders for AM?

- Vacuum/gas atomization and Plasma Rotating Electrode Process (PREP/PEROT) produce the highest sphericity and lowest satellite content, ideal for LPBF/EBM. Mechanical grinding and HDH produce more irregular particles suited to MIM or press-and-sinter.

2) When should I choose Hydride–Dehydride (HDH) over atomization?

- Choose HDH for cost-sensitive applications, larger PSD cuts, or when targeting MIM/press–sinter routes. It provides good flow after conditioning but typically higher oxygen and irregular shape than atomized Ti-6Al-4V powders.

3) How do interstitials (O/N/H) differ by preparation method?

- PREP and high-quality gas atomization with inert pack-out achieve lower O/N/H; HDH and mechanical milling tend to increase oxygen due to larger specific surface and processing exposure. For ELI grades, target O ≤ 0.12–0.13 wt% per ASTM F3001.

4) Can recycled EBM/LPBF powder be blended back into virgin Titanium-Based Alloy Powders?

- Yes, under a controlled reuse plan: sieve, test O/N/H and PSD tails, cap blend ratios (e.g., 20–50% recycled depending on specs), and maintain digital lot genealogy. Follow ISO/ASTM 52907 guidance.

5) What particle size distributions are typical by method?

- LPBF: 15–45 µm (atomized/PREP). EBM: 45–105 µm (atomized/PREP). MIM: sub‑22 µm preferred (HDH or fine atomized). Mechanical grinding often needs classification to meet tight PSD windows.

2025 Industry Trends: Titanium-Based Alloy Powders

- Interstitial tightening: Aerospace/medical RFQs increasingly specify O ≤ 0.13 wt% for Ti‑6Al‑4V ELI powders with documented inert handling.

- Vertical/transfer‑arc PREP: More suppliers adopt vertical bars and transfer‑arc torches to boost yield of 15–45 µm cuts and cut satellites.

- Sustainability and passports: Powder Environmental Product Declarations (EPDs) and digital passports tying PSD, O/N/H, and atomizer telemetry to build data are mainstream.

- Beta‑Ti expansion: Beta-rich powders (e.g., Ti‑5Al‑5Mo‑5V‑3Cr‑like families) gain adoption for higher toughness and formability in space/aero brackets.

- Cost control: Helium‑lean gas mixes and argon recirculation lower per‑kg costs without compromising morphology.

2025 Snapshot: Preparation Route Benchmarks for Titanium-Based Alloy Powders (Indicative)

| 속성 | Gas/Vacuum Atomization | PREP/PEROT | HDH | Mechanical Grinding |

|---|---|---|---|---|

| Typical PSD for LPBF (µm) | 15–45 | 15–45 | Needs classification; often finer for MIM | Broad; requires classification |

| Sphericity (mean) | 0.92–0.95 | 0.94–0.96 | 0.80–0.88 | 0.70–0.85 |

| Satellites (count %) | 1–3 | 0.8–2 | N/A (irregular) | N/A (irregular) |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.13–0.16 (ELI 0.12–0.13) | 0.12–0.14 (ELI 0.12) | 0.16–0.22 | 0.18–0.25 |

| AM‑grade yield (15–45 µm, %) | 30–38 | 32–40 | Low without fine classification | Low without intensive classification |

| Cost (relative) | 높음 | High–Premium | Medium | 낮음 |

| Primary use cases | LPBF/EBM AM | LPBF/EBM AM (critical) | MIM, PM | PM, R&D, cost‑sensitive |

Sources:

- ISO/ASTM 52907 (metal powder feedstock), 52904 (LPBF of metals), 52920/52930 (quality/qualification): https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 (AM practice), E1019/E1409/E1447 (O/N/H): https://www.astm.org

- NIST AM‑Bench metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM titanium (e.g., AMS7015/7011): https://www.sae.org

Latest Research Cases

Case Study 1: Transfer‑Arc PREP to Meet ELI Oxygen Targets (2025)

Background: A hip implant producer struggled to meet O ≤ 0.13 wt% with conventional atomized Ti‑6Al‑4V ELI.

Solution: Adopted vertical, transfer‑arc PREP; added inert closed transfer and inline O2 sensors; tuned RPM/stand‑off for 15–45 µm LPBF cut; implemented digital powder passports.

Results: Oxygen 0.135→0.120 wt%; satellites reduced by 45%; first‑pass build yield +10%; fatigue life of coupons +18% after HIP and polish.

Case Study 2: HDH‑to‑MIM Route for Cost Reduction in Surgical Tools (2024)

Background: A medical tools OEM needed cost relief vs. fine atomized powders.

Solution: Qualified HDH Ti‑6Al‑4V powder with narrow sub‑22 µm classification; optimized binder and sinter cycle; applied post‑HIP for density.

Results: Powder cost −28% vs. fine GA; final density ≥99.2%; tensile strength matched spec; cosmetic surface improved after shot peen + electropolish.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “For Titanium-Based Alloy Powders, interstitial control and morphology from the preparation route directly translate to fatigue scatter—particularly in ELI grades.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Tying powder passports to in‑process monitoring is shortening qualification cycles; PSD tails and hollows from the preparation method are now traceable to porosity hot spots.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity implants benefit most from low‑oxygen, high‑sphericity powders; consistent ELI feedstock is the foundation of reproducible osseointegration outcomes.”

Practical Tools/Resources

- ISO/ASTM standards for AM feedstock and processes: https://www.iso.org

- ASTM F2924/F3001, F3301/F3302, E1019/E1409/E1447 for titanium AM and O/N/H testing: https://www.astm.org

- NIST AM‑Bench datasets on powder morphology and porosity correlations: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters and PSD guidance

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs on preparation routes; introduced a 2025 benchmark table comparing routes; included two recent case studies (PREP ELI and HDH–MIM); added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO tighten O/N/H limits, major PREP/GA technology updates affect PSD/sphericity, or EPD/passport requirements change buyer specifications