3D 프린팅이란 무엇인가요?

적층 제조라고도 하는 3D 프린팅은 디지털 모델을 통해 모든 형태의 3차원 입체 물체를 빠르게 구현할 수 있는 프로세스입니다. 3D 프린팅의 핵심은 컴퓨터 지원 설계 소프트웨어를 통해 특정 가공 스타일의 일련의 디지털 슬라이스를 편집하여 디지털 모델 파일을 생성한 다음 특정 성형 장비, 즉 3D 프린터를 사용하여 모델 도면의 치수에 따라 특정 첨가제를 결합 재료로 사용하여 분말, 액체 또는 필라멘트 형태의 고체 금속 분말이나 고연성 물질을 만드는 것입니다. 적층 가공, 적층 성형을 통해 원재료가 녹아 얇은 층을 한 층씩 늘려 최종적으로 실제와 같은 3차원의 고체 물체를 인쇄할 수 있도록 합니다.

3D 프린팅 재료

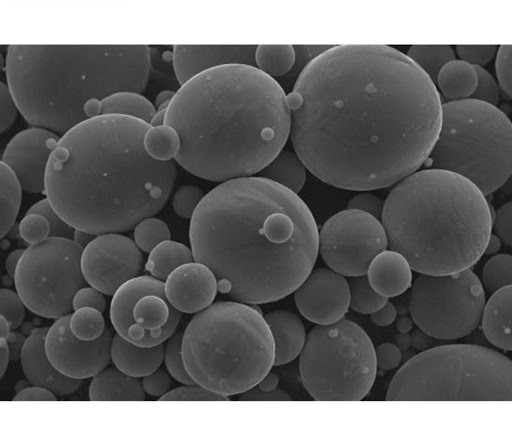

세계 최고의 3D 프린팅 업계 전문가들은 3D 프린팅용 금속 분말을 1mm 미만의 금속 입자 그룹으로 정의하며, 여기에는 단일 금속 분말, 합금 분말 및 금속 특성을 가진 특정 내화성 화합물 분말 합금, 청동 합금, 산업용 강철, 스테인리스강, 티타늄 합금 및 니켈-알루미늄 합금 등이 포함됩니다. 그러나 3D 프린팅용 금속 분말은 우수한 가소성 외에도 미세 입자 크기, 좁은 입자 크기 분포, 높은 구형도, 우수한 유동성, 높은 피상 밀도 등의 요건을 충족해야 합니다.

금속 분말 입자 모양, 입자 크기 및 분포가 완성된 3D 프린팅 제품에 미치는 영향

금속 분말 준비 과정에서 분말 입자는 구형, 구형 이하, 다각형, 다공성 스펀지, 수지상 등 다양한 준비 방법에 따라 다양한 모양을 취하게 됩니다. 분말의 입자 모양은 분말의 유동성과 부피 밀도에 직접적인 영향을 미치며, 이는 다시 준비된 금속 부품의 특성에 영향을 미칩니다.

구형 또는 거의 구형에 가까운 분말은 유동성이 우수하고 프린팅 중에 분말 공급 시스템이 막힐 가능성이 적으며 얇은 층으로 퍼질 수 있어 3D 프린팅 부품의 치수 정확도와 표면 품질은 물론 부품의 밀도와 조직 균일성을 향상시켜 3D 프린팅에 선호되는 원료 형상 유형입니다. 그러나 구형 분말은 입자 포장 밀도가 낮고 공극이 커서 부품의 밀도가 낮아 성형 품질에도 영향을 미친다는 점에 유의해야 합니다.

금속 분말의 입자 크기가 작을수록 입자 크기가 작을수록 비 표면적이 커지고 소결의 추진력이 커지기 때문에 원활한 소결에 더 도움이됩니다. 또한 미세 분말 입자 사이의 공극이 작고 인접한 층상 분말 사이의 연결이 단단하여 소결 치밀화 및 소결 강도 향상에 도움이됩니다. 금속 분말의 작은 입자는 큰 입자의 공극을 채울 수 있어 분말의 적층 밀도를 향상시켜 인쇄된 금속 부품의 표면 품질과 강도를 향상시키는 데 기여할 수 있습니다. 그러나 입자가 미세할수록 좋은 것은 아니며, 소결 공정에서 미세 입자가 너무 많으면 & 8220; 구형화 & 8221; 현상이 나타나기 쉽고, 누워있는 분말의 두께가 고르지 않게되기 쉽습니다. 소위 현상, 즉 용융 금속 액체 표면과 시스템의 주변 매체 표면을 최소 자유 에너지로 만들기 위해 표면 장력의 작용으로 금속 액체 표면의 모양이 구상 표면으로 변형되는 현상입니다. 구상화는 일반적으로 금속 분말이 용융 후 연속적으로 매끄러운 풀을 형성하기 위해 응고되는 것을 방지하여 느슨하고 다공성 인 부분을 형성하여 성형 실패를 초래합니다.

Additional FAQs: The Influence of Metal Powder

1) How does particle shape affect powder bed density and final part porosity?

- Spherical powders flow and spread uniformly, reducing voids between layers and improving relative density. Angular/dendritic powders can increase mechanical interlocking but lower flowability, causing layer defects and porosity bands.

2) What particle size distribution (PSD) is ideal for LPBF/SLM?

- A narrow, near-unimodal PSD with D10 ≈ 15–20 µm, D50 ≈ 30–35 µm, D90 ≈ 45–55 µm is common. Slight bimodality can raise packing density by letting fines fill interstices, but excessive fines increase spatter, oxidation, and “balling” (spheroidization).

3) How do satellites and agglomerates influence build quality?

- Satellites increase effective roughness and reduce flow, causing uneven layer thickness and local energy overdosing. Agglomerates can trap gas, leading to lack‑of‑fusion or keyhole porosity. Image analysis per ISO 13322 helps quantify and control them.

4) Why does moisture content matter for powder spreading and fusion?

- Adsorbed moisture increases cohesion and reduces flowability; it also elevates hydrogen/oxygen pickup during melting, promoting porosity and hot cracking in sensitive alloys. Store under inert gas with desiccant; verify via Karl Fischer and O/N/H testing.

5) Can reused powder maintain properties across multiple cycles?

- Yes, if sieved and monitored. Track PSD shift, satellite growth, oxide thickness, and O/N/H. Establish reuse limits tied to CT porosity metrics and mechanical property acceptance, refreshing with virgin powder as needed.

2025 Industry Trends: Powder Shape, Size, and Distribution Effects

- Inline rheology and vision: Printers increasingly integrate spreadability metrics and bed imaging to flag shape/PSD anomalies in real time.

- Digital powder passports: Genealogy linking PSD, sphericity, and O/N/H across reuse cycles adopted in aerospace/medical.

- Atomization advances: EIGA/UPC and plasma spheroidization reduce satellites and narrow PSDs, improving layer consistency.

- AI-driven parameter tuning: Melt pool signatures tied to PSD/shape statistics optimize energy density to minimize balling and porosity.

- Sustainability: Closed-loop reclamation sorts fines/oversize to maintain target PSD while maximizing reuse.

2025 Snapshot: Shape/PSD Quality Metrics vs. Build Outcomes (Indicative)

| Powder metric (typical LPBF targets) | 2023 fleet median | 2025 fleet median | Impact on build KPIs |

|---|---|---|---|

| Circularity/sphericity (image analysis) | 0.90 | 0.93 | Higher flow, fewer streaks |

| Satellite content (% by count) | 4–6% | 2–3% | Lower recoater alarms |

| PSD D10/D50/D90 (µm) | 18/33/52 | 20/34/50 | Tighter layer thickness |

| Moisture at fill (ppm H2O) | 350–500 | 150–250 | Reduced gas porosity |

| First‑pass density (relative, %) | 99.3–99.5 | 99.5–99.7 | Less HIP reliance |

| First‑article pass rate (%) | ~68 | ~75 | Fewer rebuilds |

Sources:

- ISO/ASTM 52907 (feedstock requirements), ISO 13322 (image analysis): https://www.iso.org

- ASTM B212/B213/B214/B527 (powder characterization), ASTM E2651/E1019 (O/N/H): https://www.astm.org

- NIST AM‑Bench and powder‑bed monitoring research: https://www.nist.gov/ambench

- MPIF standards and guides: https://www.mpif.org

Latest Research Cases

Case Study 1: Reducing Balling via PSD Tuning in 316L (2025)

Background: A service bureau observed surface ripples and occasional balling on thin walls despite stable parameters.

Solution: Narrowed fines tail (raised D10 from 16→20 µm), reduced satellites via secondary plasma spheroidization; implemented humidity-controlled hopper purge and 0.5% contour energy reduction.

Results: Surface Ra improved 14%; lack‑of‑fusion defects down 40% (CT); first‑pass yield +9% across six builds.

Case Study 2: Image‑Based Shape Control for Ti‑6Al‑4V Reuse (2024)

Background: An aerospace supplier needed to extend powder reuse without compromising fatigue properties.

Solution: Introduced per‑lot image analysis for circularity and satellite count; dynamic sieving thresholds; periodic oxygen checks; adjusted stripe overlap when circularity dropped below 0.91.

Results: Reuse cycles extended from 6–7 to 9–10; oxygen remained ≤0.12 wt%; high‑cycle fatigue scatter narrowed by 12%.

Expert Opinions

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Bed imaging and spreadability metrics tied to PSD and shape are now strong predictors of porosity—and are increasingly used for in‑process acceptance.”

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Controlling interstitials and particle morphology together narrows property scatter; fines management is especially critical for titanium alloys.”

- Dr. Martin Wegener, Head of Materials & Processes, EOS GmbH

- “Digital powder passports with PSD and sphericity trends across reuse are becoming standard for serial production qualifications.”

Practical Tools and Resources

- ISO/ASTM 52907 (metal powder feedstock) and 52904 (LPBF of metals): https://www.iso.org

- ASTM B212/B213/B214/B527 (density/flow/size), ASTM E2651/E1019 (O/N/H analysis): https://www.astm.org

- ISO 13322‑1/2 for particle image analysis: https://www.iso.org

- NIST AM‑Bench datasets and powder‑bed monitoring: https://www.nist.gov/ambench

- MPIF Standard 01/35 for powder characterization and design: https://www.mpif.org

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; created a 2025 snapshot table linking shape/PSD metrics to build outcomes with sources; included two recent case studies; provided expert viewpoints; listed practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, OEMs mandate new powder passport fields, or in‑situ monitoring practices change acceptance criteria by >10%