니켈 기반 분말 코팅의 레이저 클래딩에 대한 연구

소개

레이저 클래딩 레이저 기술을 사용하여 기판의 표면을 코팅하여 필요한 특성을 얻는 것입니다. 레이저 클래딩의 합금 시스템에는 주로 철 기반 합금, 니켈 기반 합금, 코발트 기반 합금 및 서멧이 포함됩니다. 철 기반 합금 분말의 레이저 클래딩은 부분적으로 마모되고 변형되기 쉬운 부품에 적합합니다. 철 기반 합금 코팅의 기판은 대부분 주철과 저탄소강입니다. 니켈 기반 합금 코팅은 부분 내마모성, 내열 내식성 및 내열 피로성이 필요한 부품에 적합하며 필요한 레이저 출력 밀도는 클래딩 철 기반 합금보다 약간 높습니다. 코발트 기반 합금 코팅은 마모, 부식 및 열 피로 저항이 필요한 부품에 적합합니다. 세라믹 코팅은 고온에서 높은 강도, 우수한 열 안정성, 높은 화학적 안정성 및 다양한 매트릭스 재료를 가지고 있습니다. 이 백서에서는 레이저 클래딩에 사용되는 니켈 기반의 자기 융착성 합금 분말 재료에 대해 설명합니다.

자료 및 방법

그리고 니켈 기반 자기 융합 합금 분말 은 가스 분무 방식으로 제조 및 제련되었습니다. 분말 조성 설계 및 제련 원료 배합 설계에서 고려해야 할 요소는 주로 분말 및 레이저 클래딩 공정의 성능 모두, 분말은 융점과 산소 함량이 낮아야합니다. 코팅 균열을 방지하기 위해 클래딩 층과 기판은 가능한 한 일치해야하며, 즉 코팅과 기판의 열팽창 계수가 가능한 한 가까워 야합니다. 파우더의 습윤성과 반응성이 좋아야 합니다.

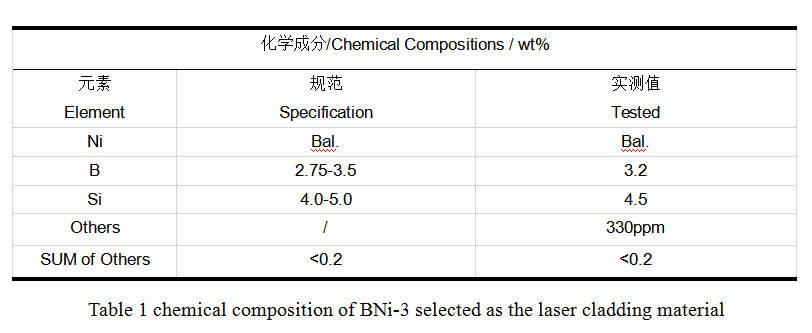

위의 요소를 바탕으로 반복적인 재료 조성 설계 및 스프레이 용접 공정 성능 테스트를 통해 다음과 같은 니켈 기반 자기 융착성 합금 분말을 개발했습니다. BNi-3 입자 크기 45-105um의 레이저 클래딩 재료 (질량 분율 %)로 (AMS 4778)가 선택되었으며, 화학 성분은 다음과 같습니다. 표 1. 레이저 클래딩의 기본 재료는 중간 탄소강입니다. 그리고 클래딩 층의 두께는 0.6mm입니다.

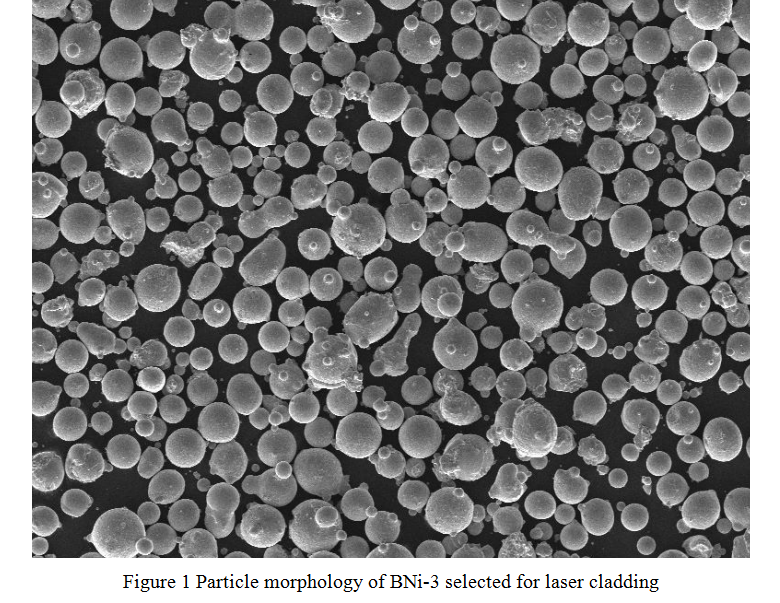

그림 1 는 레이저 클래딩 재료로 선택된 BNi-3의 입자 형태를 보여줍니다. 분말 입자가 구형임을 알 수 있습니다. 구형 분말은 분말의 유동성이 우수하여 분말 노즐을 막지 않고 분말이 분말 공급기에서 공작물 표면에 고르고 매끄럽게 도달할 수 있습니다. 분말 모양이 복잡하면 유동성이 좋지 않아 분말 맥동 이송이 발생하기 쉽습니다. 또한 분말의 표면적이 증가하면 고온에서 가열되면 분말이 산화되어 피복층의 품질에 영향을 미칩니다.

공정 테스트에 따르면 니켈은 분말의 클래딩 공정 성능이 우수하고 분말의 고온 성능과 균열 저항성을 향상시킬 수 있습니다. 합금의 실리콘은 코팅의 경도를 증가시키고 실리콘과 붕소는 합금 분말을 자기 융합 가능하게 만들 수 있습니다. 자기 용융성 합금 분말에서 붕소와 실리콘은 자체적으로 슬래그를 형성하여 자체 보호 효과를 가질 수 있습니다. 분석에 따르면 녹는점이 낮은 Ni2B 및 Ni3B는 붕소와 니켈로 형성되어 합금의 녹는점을 줄이고 분말의 공정 성능을 향상시킵니다. 그러나 합금의 붕소 함량이 너무 높으면 입자 경계에 붕소 화합물과 취성 규산염 산화물 화합물이 더 많아져 코팅의 가소성과 인성이 감소하고 취성이 증가하며 클래딩 층에 균열이 발생하기 쉽기 때문에 붕소 함량을 적절한 범위 내에서 제어해야 합니다.

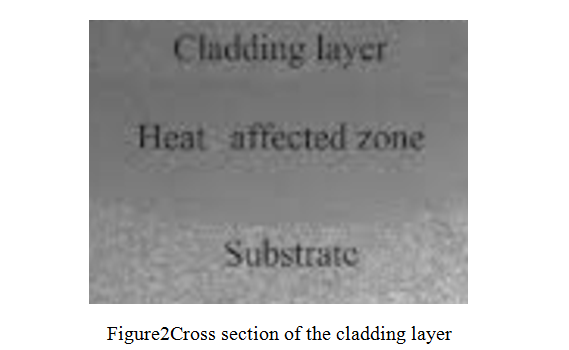

그림2 는 클래딩 레이어의 단면을 보여줍니다. 표면층에서 코어까지 클래딩 레이어 영역, 열 영향 영역 및 매트릭스가 연속적으로 이어집니다. 클래딩 레이어 영역은 매우 좁은 밝은 영역으로 열 스프레이, 표면 용접 및 기타 방법으로 얻은 야금 결합 영역보다 좁습니다. 열 영향 영역은 열전도로 인한 열처리와 동일합니다. 클래딩 층 영역으로부터의 거리가 증가함에 따라 가열 온도가 지속적으로 감소하므로 상전이 영역, 상전이 영역의 일부, 마지막으로 매트릭스의 원래 구조로 감소합니다.

본 프로젝트에서는 이 분말로 코팅된 시료의 내마모성을 국내 MM-200 마모 시험기의 시험 조건인 속도 380 r/min, 건식 마찰, 시간 1.5 시간에서 62 HRC의 AISI 52100 표준 시험 블록과 비교하고 마모 후 시료의 중량 감소를 측정하여 내마모성을 측정했습니다. 결과는 레이저 클래딩 표면 강화 층의 내마모성을 보여주었습니다. 니켈 기반 BNi-3 분말 가 AISI 52100보다 우수하므로 내마모성 부품의 수명이 크게 향상됩니다.