소개

오늘날의 기술 환경에서 표면 개질 기술은 다양한 소재의 성능을 개선하는 데 중요한 역할을 합니다. 이러한 기술 중 큰 주목을 받고 있는 기술 중 하나는 플라즈마 회전 전극 공정 (PREP). 이 혁신적인 공정은 기존의 표면 개질 방법에 비해 여러 가지 장점을 제공하며 다양한 산업 분야에서 응용되고 있습니다. 이 글에서는 플라즈마 회전 전극 공정의 복잡성, 장점, 응용 분야, 작동 원리, 장비 설정, 주요 파라미터, 성능에 영향을 미치는 요인, 다른 기술과의 비교, 향후 개발 및 안전 고려사항에 대해 살펴봅니다.

플라즈마 회전 전극 공정이란 무엇인가요?

플라즈마 회전 전극 공정(PREP)은 플라즈마 환경에 잠긴 회전 전극을 사용하는 표면 개질 기술입니다. 이 공정은 다양한 소재에 코팅을 쉽게 증착하여 표면 특성을 향상시키고 성능을 개선합니다. PREP은 내마모성, 내식성, 경도 및 기타 바람직한 표면 특성이 요구되는 애플리케이션에 특히 유용합니다.

플라즈마 회전 전극 공정의 장점

플라즈마 회전 전극 공정은 기존의 표면 수정 기술에 비해 몇 가지 장점이 있습니다. 주요 이점은 다음과 같습니다:

- 향상된 표면 특성: PREP을 사용하면 경도, 내마모성 및 내식성이 개선된 고품질 코팅을 증착할 수 있습니다.

- 효율성 향상: 회전 전극 설계로 균일한 코팅 증착을 보장하여 효율성이 향상되고 재료 낭비가 감소합니다.

- 다용도성: PREP은 금속, 합금, 세라믹, 복합재 등 다양한 소재에 적용할 수 있어 활용도가 높습니다.

- 비용 효율적: 이 공정은 최소한의 재료와 에너지 소비로 원하는 코팅 특성을 달성할 수 있어 비용 효율적입니다.

- 맞춤형 코팅 두께: PREP을 사용하면 코팅 두께를 정밀하게 제어할 수 있으므로 특정 애플리케이션 요구 사항에 따라 맞춤화가 가능합니다.

플라즈마 회전 전극 공정의 응용 분야

플라즈마 회전 전극 공정은 다양한 산업과 분야에서 응용 분야를 찾습니다. 몇 가지 주목할 만한 응용 분야는 다음과 같습니다:

- 항공우주: 항공우주 산업에서는 터빈 블레이드, 항공우주 부품 및 엔진 부품을 코팅하여 고온, 마모 및 부식에 대한 내성을 강화하는 데 PREP을 사용합니다.

- 자동차: 자동차 산업은 엔진 부품, 피스톤, 기어 및 기타 주요 부품에 코팅을 적용하여 성능, 내구성 및 연비를 개선함으로써 PREP의 이점을 누리고 있습니다.

- 의료 기기: 의료 산업에서는 정형외과용 임플란트, 치과용 임플란트 등 의료용 임플란트의 생체 적합성, 내마모성, 항균성을 향상시키기 위해 PREP을 사용하고 있습니다.

- 재생 에너지: 이 공정은 풍력 터빈 블레이드, 태양광 패널 및 기타 부품을 코팅하여 내구성, 효율성 및 환경 요인에 대한 저항성을 향상시키는 재생 에너지 부문에 적용됩니다.

- 툴링 및 기계 가공: 툴링 및 가공 산업에서 절삭 공구, 금형 및 금형을 코팅하여 우수한 경도, 내마모성 및 연장된 공구 수명을 제공하는 PREP을 사용합니다.

플라즈마 회전 전극 공정은 어떻게 작동하나요?

플라즈마 회전 전극 공정은 고품질 코팅의 증착에 기여하는 여러 단계로 구성됩니다. 프로세스는 다음과 같이 요약할 수 있습니다:

- 플라즈마 생성: 플라즈마 환경은 적절한 가스(일반적으로 아르곤 또는 질소)를 사용하여 생성되며, 이 가스는 이온화되어 에너지가 높은 상태를 생성합니다.

- 전극 회전: 원통형 막대 형태로 특수 설계된 전극이 제어된 속도로 회전합니다. 회전은 균일한 코팅 증착을 보장하고 고르지 않은 축적을 방지하는 데 도움이 됩니다.

- 재료 선택: 와이어 또는 파우더 형태의 코팅 재료는 원하는 표면 특성에 따라 신중하게 선택됩니다. 일반적으로 코팅 재료와 필요한 합금 원소로 구성됩니다.

- 코팅 증착: 회전 전극이 플라즈마와 접촉하면 코팅 재료가 가열, 용융 및 분무됩니다. 생성된 입자는 기판을 향해 추진되어 응축 및 응고되어 코팅층을 형성합니다.

- 후처리: 특정 요구 사항에 따라 증착된 코팅은 특성을 최적화하기 위해 열처리, 표면 마감 또는 연마와 같은 추가 공정을 거칠 수 있습니다.

장비 및 설정

플라즈마 회전 전극 프로세스를 수행하려면 특정 장비와 설정이 필요합니다. 주요 구성 요소는 일반적으로 다음과 같습니다:

- 회전 전극 시스템: 이 시스템은 전극 회전을 제어된 속도로 구동하는 전동 회전 메커니즘으로 구성됩니다. 코팅 재료의 균일한 증착을 보장합니다.

- 플라즈마 발생 시스템: 플라즈마 발생 시스템은 전원 공급 장치, 가스 전달 시스템, 플라즈마 토치로 구성됩니다. 전원 공급 장치는 플라즈마를 생성하고 가스 전달 시스템은 이온화 가스의 흐름을 제어합니다.

- 코팅 재료 공급 시스템: 와이어 또는 분말 형태의 코팅 재료는 전용 공급 시스템을 통해 플라즈마 토치로 공급됩니다. 이 시스템은 코팅 재료의 안정적이고 제어된 공급을 보장합니다.

- 기판 핸들링 시스템: 기판 처리 시스템은 코팅할 재료를 고정하고 배치하여 증착 공정 중에 정밀한 정렬과 안정성을 보장합니다.

플라즈마 회전 전극 공정의 주요 파라미터

플라즈마 회전 전극 공정에서 생산되는 코팅의 성능과 품질에는 몇 가지 주요 파라미터가 영향을 미칩니다. 이러한 매개변수는 다음과 같습니다:

- 회전 전극 속도: 전극의 회전 속도는 코팅 증착 속도를 결정하고 코팅의 미세 구조와 특성에 영향을 미칩니다.

- 플라즈마 가스 구성: 아르곤 또는 질소와 같은 플라즈마 가스의 선택은 이온화 공정, 플라즈마 온도 및 코팅 재료와의 상호 작용에 영향을 미칩니다.

- 코팅 재료 구성: 합금 원소를 포함한 코팅 재료의 구성에 따라 경도, 내마모성, 내식성 등 코팅의 특성이 결정됩니다.

- 플라즈마 전력: 플라즈마 토치에 입력되는 전력은 플라즈마 온도에 영향을 미치며, 이는 다시 코팅 재료의 용융, 분무 및 증착에 영향을 미칩니다.

- 기판 준비: 코팅과 인쇄물 간의 접착력을 높이려면 인쇄물의 적절한 세척과 표면 처리가 필수적입니다.

플라즈마 회전 전극 공정의 성능에 영향을 미치는 요소들

플라즈마 회전 전극 공정으로 생산된 코팅의 성능과 품질에는 여러 가지 요인이 영향을 미칠 수 있습니다. 이러한 요인은 다음과 같습니다:

- 재료 선택: 코팅 재료의 구성과 순도를 포함한 코팅 재료의 선택은 결과물인 코팅의 특성과 성능에 큰 영향을 미칩니다.

- 공정 파라미터: 원하는 코팅 특성을 얻으려면 회전 전극 속도, 플라즈마 가스 구성, 플라즈마 출력과 같은 공정 파라미터를 최적화하는 것이 중요합니다.

- 표면 준비: 청소, 표면 거칠기 및 예열을 포함한 기판 표면 준비의 품질은 증착된 코팅의 접착력과 무결성에 영향을 미칩니다.

- 코팅 두께 및 균일성: 일관된 성능을 보장하고 잠재적인 결함이나 변형을 방지하려면 코팅 두께와 균일성을 제어하는 것이 필수적입니다.

- 후처리 공정: 코팅의 특성과 표면 특성을 더욱 최적화하기 위해 추가 열처리, 표면 마감 공정 또는 연마가 필요할 수 있습니다.

다른 표면 수정 기술과의 비교

플라즈마 회전 전극 공정은 다른 표면 개질 기술과 비교할 때 고유한 이점을 제공합니다. 일반적으로 사용되는 몇 가지 방법과 간단히 비교해 보겠습니다:

- 플라즈마 스프레이: 일반적으로 다공성 코팅을 생성하는 플라즈마 스프레이와 달리 플라즈마 회전 전극 공정은 두께와 조성을 정밀하게 제어하여 조밀하고 균일한 코팅을 증착할 수 있습니다.

- 물리적 기상 증착(PVD): 박막 증착에는 스퍼터링 및 증착과 같은 PVD 기술이 널리 사용됩니다. 그러나 플라즈마 회전 전극 공정은 우수한 접착력과 기계적 특성을 지닌 더 두꺼운 코팅을 증착할 수 있는 비용 효율적인 대안을 제공합니다.

- 화학 기상 증착(CVD): CVD는 일반적으로 순도와 커버리지가 우수한 코팅을 증착하는 데 사용됩니다. 이와 달리 플라즈마 회전 전극 공정은 코팅 구성과 두께에 더 큰 유연성을 제공하여 더 넓은 범위의 애플리케이션에 적합합니다.

- 전기 도금: 전기 도금은 금속 코팅을 증착하는 데 효과적이지만, 플라즈마 회전 전극 공정은 세라믹, 합금, 복합재 등 다양한 코팅 재료에 사용할 수 있어 활용도가 높습니다.

- 레이저 클래딩: 레이저 클래딩은 고에너지 레이저 빔을 사용하여 코팅 재료를 녹여 기판에 융합하는 또 다른 표면 수정 기술입니다. 회전 전극 설계가 적용된 플라즈마 회전 전극 공정은 보다 균일한 코팅 증착을 제공하고 더 넓은 표면적을 효율적으로 커버할 수 있습니다.

향후 개발 및 연구

플라즈마 회전 전극 공정 분야는 그 기능을 확장하고 새로운 응용 분야를 모색하기 위한 지속적인 연구 개발을 통해 계속 발전하고 있습니다. 향후 개발 및 연구 분야는 다음과 같습니다:

- 고급 코팅 재료: 연구원들은 자가 치유 코팅, 다기능 코팅, 열 안정성이 향상된 코팅 등 맞춤형 특성을 가진 새로운 코팅 소재를 연구하고 있습니다.

- 나노 복합 코팅: 나노 입자를 코팅 재료에 통합하면 기계적 강도, 마찰 성능 및 전기 전도도와 같은 특정 특성을 향상시킬 수 있는 유망한 잠재력을 보여줍니다.

- 공정 최적화: 코팅 품질과 증착 효율을 더욱 개선하고 에너지 소비를 줄이기 위해 공정 파라미터, 전극 설계 및 플라즈마 생성 기술을 최적화하기 위한 지속적인 노력이 이루어지고 있습니다.

- 산업별 응용 분야: 전자, 에너지 저장, 생체 의료 기기 등 산업별 응용 분야에 대한 추가 탐색을 통해 플라즈마 회전 전극 공정을 활용할 수 있는 새로운 기회가 열릴 것입니다.

- 지속 가능성 및 환경 영향: 플라즈마 회전 전극 공정의 지속 가능성을 보장하기 위해 환경 친화적인 코팅 재료 개발, 에너지 사용 최적화, 폐기물 발생 최소화를 위한 연구에 집중하고 있습니다.

사례 연구 및 성공 스토리

플라즈마 회전 전극 공정은 다양한 산업 분야에서 괄목할 만한 성공을 거두었습니다. 다음은 그 효과를 강조하는 몇 가지 사례 연구입니다:

- 항공우주 코팅: 항공우주 산업에서 터빈 블레이드를 코팅하는 데 사용되는 PREP는 고온 산화 및 침식에 대한 내성을 향상시켜 엔진 성능과 효율을 향상시키는 데 활용되고 있습니다.

- 자동차 부품: 피스톤 및 실린더 라이너와 같은 자동차 엔진 부품에 PREP 코팅을 적용하면 내마모성이 크게 개선되어 엔진 수명이 연장되고 유지보수 비용이 절감되는 것으로 나타났습니다.

- 생체 의료용 임플란트: PREP은 정형외과용 임플란트 및 치과용 임플란트와 같은 의료용 임플란트를 생체 적합성 및 내마모성 코팅으로 코팅하여 인체와의 통합을 촉진하고 임플란트 수명을 연장하는 데 사용되었습니다.

- 절삭 공구: 공구 및 가공 산업은 절삭 공구, 드릴 및 인서트에 PREP 코팅을 적용하여 우수한 경도, 내마모성 및 공구 수명 연장으로 생산성 향상과 비용 절감이라는 이점을 누리고 있습니다.

- 재생 에너지 응용 분야: PREP 코팅은 풍력 터빈 블레이드와 태양광 패널에 성공적으로 적용되어 내구성, 환경 요인에 대한 저항성 및 전반적인 에너지 생성 효율을 향상시켰습니다.

안전 고려 사항

플라즈마 회전 전극 공정으로 작업할 때는 안전을 최우선으로 고려하는 것이 중요합니다. 다음은 몇 가지 주요 안전 고려 사항입니다:

- 개인 보호 장비(PPE): 작업자는 플라즈마, 스파크 또는 코팅 물질로 인한 부상 위험을 최소화하기 위해 보안경, 장갑, 보호복 등 적절한 PPE를 착용해야 합니다.

- 적절한 환기: 공정 중에 발생할 수 있는 잠재적으로 위험한 연기, 가스 및 미립자 물질을 제거할 수 있도록 적절한 환기 시스템을 갖추어야 합니다.

- 장비 유지보수 및 점검: 전기 부품 및 가스 공급 시스템을 포함한 장비의 정기적인 유지보수 및 점검을 통해 안전한 작동을 보장하고 잠재적 위험을 예방해야 합니다.

- 교육 및 인식 제고: 운영자는 위험을 완화하고 사고 발생 시 효과적으로 대응할 수 있도록 장비 취급, 안전한 운영 절차, 비상 프로토콜에 대한 적절한 교육을 받아야 합니다.

- 위험 물질 취급: 분말이나 와이어와 같은 코팅 재료는 사고나 유해 물질 노출을 방지하기 위해 안전하게 보관하고 취급해야 합니다.

결론

플라즈마 회전 전극 공정(PREP)은 표면 개질을 통해 다양한 재료의 성능을 향상시키는 강력하고 다재다능한 솔루션을 제공합니다. 경도, 내마모성 및 내식성이 개선된 고품질 코팅을 증착할 수 있는 PREP는 항공우주, 자동차, 의료, 재생 에너지 및 공구 산업 등 다양한 분야에서 활용되고 있습니다. 효율성 향상, 비용 효율성, 맞춤형 코팅 두께와 같은 이 공정의 고유한 장점은 우수한 표면 특성을 원하는 업계에 매력적인 옵션입니다. 이 분야의 지속적인 연구 개발을 통해 향후 플라즈마 회전 전극 공정의 역량을 지속적으로 확장하고 새로운 가능성을 열어갈 것입니다.

자주 묻는 질문

1. 플라즈마 회전 전극 공정을 비금속 재료에 사용할 수 있나요? 예, 플라즈마 회전 전극 공정은 금속, 합금, 세라믹, 복합재 등 다양한 재료에 적용할 수 있어 표면 개질에 다양한 활용도를 제공합니다.

2. 플라즈마 회전 전극 공정을 최적화하기 위해 고려해야 할 주요 파라미터는 무엇인가요? 고려해야 할 주요 파라미터로는 회전 전극 속도, 플라즈마 가스 조성, 코팅 재료 조성, 플라즈마 파워, 기판 준비 등이 있으며, 이러한 요소는 코팅 품질과 성능에 큰 영향을 미치기 때문입니다.

3. 플라즈마 회전 전극 공정은 다른 표면 개질 기술과 어떻게 다른가요? 플라즈마 회전 전극 공정은 조밀하고 균일한 코팅 증착 능력, 비용 효율성, 코팅 재료의 다양성, 코팅 두께 제어 등의 장점을 제공하여 플라즈마 스프레이, 물리적 기상 증착, 화학 기상 증착, 전기 도금 및 레이저 클래딩과 같은 다른 기술들과 차별화됩니다.

4. 플라즈마 회전 전극 공정으로 작업할 때 안전에 대해 고려해야 할 사항이 있나요? 예, 안전 고려 사항에는 적절한 개인보호장비 착용, 적절한 환기, 정기적인 장비 유지보수 및 점검, 교육 및 인식 제고, 위험 물질의 안전한 취급 등이 포함됩니다.

5. 플라즈마 회전 전극 공정 분야의 향후 발전 방향은 무엇인가요? 향후 개발에는 고급 코팅 재료, 나노 복합 코팅, 공정 최적화, 산업별 애플리케이션, 공정의 역량, 효율성 및 환경 영향을 개선하기 위한 지속 가능성 이니셔티브에 대한 탐색이 포함됩니다.

Additional FAQs About the Plasma Rotating Electrode Process (PREP)

1) What metal powders are most successfully made via the Plasma Rotating Electrode Process?

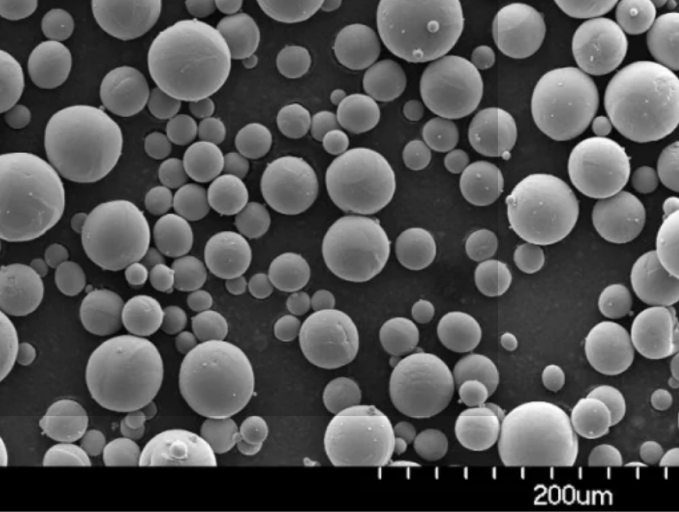

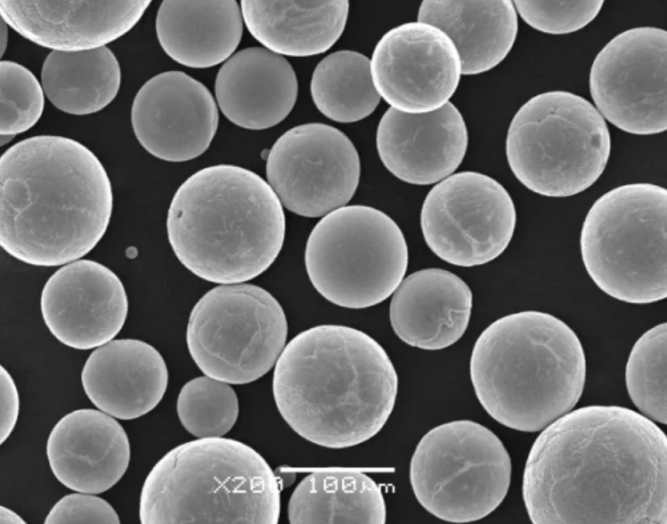

- Reactive and high-performance alloys benefit most: Ti-6Al-4V, CP-Ti, Ni-based superalloys (IN718, IN625), CoCrMo, stainless steels (316L, 17-4PH), and specialty alloys (NiTi, high-entropy alloys). PREP yields high sphericity, low satellites, and low O/N/H.

2) How does PREP powder quality compare to gas atomization for AM?

- PREP typically delivers higher sphericity (≥0.95), narrower PSD, fewer satellites, and markedly lower hollow fractions, improving flowability and PBF spreadability. Gas atomization offers higher throughput and lower cost per kg but may have more satellites/hollows.

3) What key parameters control PREP particle size distribution (PSD)?

- Electrode rod diameter, rotation speed (rpm), plasma power/enthlapy, standoff distance, and chamber atmosphere (inert purity). Higher rpm and smaller rods trend to finer PSD; plasma power influences melt film thickness and droplet breakup.

4) How do you minimize oxygen and nitrogen pickup in PREP?

- Use high-purity inert gases (Ar/He), maintain low chamber pressure and dew point, preclean/etch electrodes, and ensure robust seals/pumpdown. Hot-zone shielding and gettering further reduce interstitial uptake.

5) What typical acceptance criteria do AM users apply to PREP powders?

- Sphericity ≥0.92–0.97, satellites <5% by image analysis, hollows <1–2% by CT, PSD matched to process (LPBF 15–45 µm; EBM 45–106 µm), O/N/H within alloy spec (e.g., Ti O ≤0.15 wt% for AM grades), and Hall/Carney flow within OEM windows.

2025 Industry Trends for Plasma Rotating Electrode Process

- Premium AM feedstock: PREP increasingly chosen for mission-critical aerospace/medical parts where defect population and fatigue life dominate qualification.

- Process intensification: Higher-power plasma torches and adaptive rpm control improve yield into target PSD bands.

- Quality disclosure: Certificates of Analysis now commonly include CT-measured hollow fraction and image-based satellite counts.

- Sustainability: Greater use of revert electrodes and closed-loop gas handling to cut cost and carbon footprint.

- Regionalization: More PREP capacity added in APAC/EU to reduce lead times and export risks.

2025 Market and Technical Snapshot (PREP Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| PREP Ti-6Al-4V price | $160–$260/kg | -4–8% | Supplier quotes; capacity additions |

| PREP IN718 price | $120–$200/kg | -3–6% | Alloy/PSD dependent |

| Sphericity (image analysis) | ≥0.94–0.98 | Slightly up | Supplier CoAs |

| Hollow particle fraction (CT) | ≤0.5–1.5% | Down | Process tuning |

| 위성 분수 | ≤2–5% | Down | Improved torch dynamics |

| Typical PSD yield into LPBF cut | 55–70% | Up | Adaptive rpm/rod diameter |

| O content (Ti alloys) | ≤0.08–0.15 wt% | Down | Inert purity/control |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing): https://www.asminternational.org

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Feedstock Lowers PBF Defects (2025)

Background: An aerospace supplier needed improved fatigue life for lattice brackets with stringent CT acceptance.

Solution: Switched from gas-atomized to PREP Ti-6Al-4V (sphericity ≥0.96; hollows ≤0.7%; PSD 15–45 µm). Implemented 250°C plate preheat and contour-first strategy; HIP + stress relief.

Results: CT-detected defect volume −58%; density 99.93% post-HIP; HCF life (R=0.1) improved 2.0× vs. prior baseline; first-pass yield +9%.

Case Study 2: PREP IN718 Enables Stable DED Repairs (2024)

Background: Energy OEM sought consistent bead geometry and low porosity in DED repair of turbine cases.

Solution: PREP IN718, PSD 53–150 µm, satellite fraction <3%; optimized carrier gas and wire-to-powder ratio; post-deposition solution + age per AMS 5662/5663 equivalents.

Results: Porosity <0.3% by metallography; hardness and tensile met specification; bead height variability −25%; rework time −18%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology from PREP—especially low hollow and satellite content—translate directly to fewer lack‑of‑fusion initiators and better fatigue performance in AM parts.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including CT-based hollow fraction and image-quantified satellites on CoAs is becoming a best practice for qualifying PREP powders in regulated industries.” - Dr. Christina Salvo, Materials Engineer, Aerospace AM Programs

Key viewpoint: “Adaptive PREP controls that tune rpm and plasma power to the electrode diameter significantly boost yield into the target LPBF cut without sacrificing sphericity.”

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine/process qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization and AM Bench: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library and Handbooks (AM; PM; Heat Treating): https://www.asminternational.org

- QC instrumentation for PREP powders

- PSD/shape: laser diffraction + image analysis/SEM

- Interstitials: LECO O/N/H analyzers

- Flow: Hall/Carney funnels, FT4 rheometer

- CT scanning for hollows and satellite quantification

Last updated: 2025-08-26

Changelog: Added 5 PREP-specific FAQs; introduced 2025 market/technical snapshot with data table and sources; provided two recent case studies; compiled expert viewpoints; listed practical tools/resources for Plasma Rotating Electrode Process

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards relevant to PREP, major OEMs publish new PREP material cards, or NIST/ASM release updated datasets on hollow/satellite impacts in AM fatigue performance