고성능 자전거의 복잡한 기어나 건설용 크레인의 견고한 힘에 감탄한 적이 있나요? 이러한 현대 공학의 경이로움 뒤에 숨은 비밀은 작고 보잘것없는 영웅에게 있습니다: 저합금강 분말. 이 혁신적인 소재는 강도, 다용도성 및 정밀성을 강력하게 결합하여 복잡한 부품 제조 방식을 혁신적으로 변화시키고 있습니다.

하지만 저합금강 분말이란 정확히 무엇이며, 실제 응용 분야에서는 어떻게 활용될까요? 이 혁신적인 소재의 매혹적인 세계로 들어가 보겠습니다.

저합금강 분말: 구성의 강자

저합금강 분말의 핵심은 강철에서 추출한 금속 분말로, 조성을 세심하게 제어합니다. 철과 탄소 외에 추가 원소가 거의 없는 기존 강철과 달리 저합금강 분말에는 크롬, 망간, 니켈, 몰리브덴과 같은 다른 금속이 소량 함유되어 있습니다. 이러한 합금 원소는 소량이라도 강철의 특성을 향상시켜 강철을 만드는 데 중요한 역할을 합니다:

- 더 강해집니다: 크롬과 망간과 같은 합금 원소는 내부 구조를 더욱 견고하게 만들어 강도와 변형에 대한 저항력을 높입니다. 강철을 철 원자들이 얽혀 있는 그물망이라고 상상해 보세요. 합금 원소는 보강재처럼 작용하여 이 그물망에 스스로를 엮어 더욱 탄력적인 구조를 만들어냅니다.

- 더 단단해집니다: 몰리브덴과 같은 특정 원소는 열처리 과정에서 강철의 경화 능력을 향상시킵니다. 경화는 칼날을 단련하는 것과 같다고 생각하면 됩니다. 몰리브덴은 강철의 가장자리를 더 오래 유지하도록 도와주어 뛰어난 내마모성을 제공합니다.

- 더 다양한 활용성: 합금 원소의 특정 조합은 원하는 특성을 달성하기 위해 맞춤화할 수 있습니다. 강하면서도 용접이 가능한 강철이 필요하신가요? 니켈은 그 균형을 맞추는 데 도움이 될 수 있습니다. 마치 다양한 합금 원소로 채워진 공구 상자가 있는 것과 같으며, 각 원소는 특정 용도에 따라 고유한 이점을 제공합니다.

다음은 다양한 영양소의 종류, 구성, 속성 및 특성을 요약한 표입니다. 저합금강 분말:

| 저합금강 분말의 종류 | 구성 (wt%) | 주요 속성 | 특성 |

|---|---|---|---|

| 17-4PH | Fe(Bal.), Cr(17), Ni(4), Cu(4) | 고강도, 우수한 내식성, 우수한 가공성 | 항공우주 및 의료 분야에서 널리 사용됨 |

| 4140 | Fe(Bal.), Cr(1), Mo(0.25), Mn(0.80), C(0.40) | 고강도, 우수한 경화성, 우수한 인성 | 기어, 샤프트 및 기타 구조 부품을 위한 인기 있는 선택 |

| 316L | Fe(Bal.), Cr(16-18), Ni(10-14), Mo(2-3) | 우수한 내식성, 우수한 용접성 | 해양 부품 및 의료용 임플란트와 같이 화학 물질 및 염수에 대한 높은 내성이 필요한 분야에 이상적입니다. |

| AISI 42CrMo4 | Fe(Bal.), Cr(1.00), Mo(0.20), Mn(0.70), C(0.42) | 고강도, 우수한 인성, 우수한 내피로성 | 자동차 산업에서 크랭크샤프트 및 커넥팅 로드와 같은 부품에 광범위하게 사용됩니다. |

| 20MnCr5 | Fe(Bal.), Mn(1.30), Cr(0.60), C(0.20) | 고강도, 우수한 연성, 우수한 내마모성 | 자동차 프로토타이핑 및 범용 컴포넌트를 위한 비용 효율적인 옵션 |

| CM24 | Fe(Bal.), Cr(2.5), Mo(0.4), Ni(0.5) | 높은 강도, 높은 온도에서 우수한 내크리프성 | 발전 및 석유 및 가스 산업에서 높은 스트레스와 열에서 작동하는 부품에 사용됩니다. |

| GLTech AM300 | Fe(Bal.), Ni(2), Cr(0.5), Mo(0.5) | 우수한 강도, 높은 연성, 우수한 인성 | 다양한 용도로 사용할 수 있는 다용도 옵션으로, 균형 잡힌 특성으로 잘 알려져 있습니다. |

| 호가나에스 DM20 | Fe(Bal.), Ni(2), Cr(0.5), Mo(0.5) | GLTech AM300과 유사한 속성 | 강도, 연성 및 인성의 균형이 잘 잡힌 또 다른 인기 제품입니다. |

| 카펜터 AM 301 | Fe(Bal.), Ni(1.8), Cr(0.5), Mo(0.3) | 고강도, 우수한 내피로성 | 우수한 성능이 필요한 까다로운 애플리케이션을 위한 프리미엄 옵션 |

| 익스트루드 혼 AM304L | Fe(Bal.), Ni(8-12), Cr(18-20), Mo(2-3) |

저합금강 분말: 제조의 경이로움

저합금강 분말의 마법은 그 성분뿐만 아니라 제조 방식을 혁신하는 데에도 있습니다. 기계 가공이나 주조와 같은 기존 방식은 재료 낭비가 심하고 복잡한 형상을 만드는 데 한계가 있는 경우가 많습니다. 3D 프린팅이라고도 하는 저적층 제조(AM)가 바로 이 부분에서 판도를 바꾸는 역할을 합니다.

저합금강 분말은 여러 가지 이유로 AM에서 빛을 발합니다:

- 그물 모양에 가까운 제조: 적층 제조는 파우더를 사용하여 부품을 한 층씩 쌓아 올리기 때문에 재료 낭비를 최소화하면서 복잡한 형상을 만들 수 있습니다. 기존 방식으로는 거의 불가능에 가까웠던 내부 채널이 있는 복잡한 기어의 제작을 AM과 저합금강 분말로 쉽게 달성할 수 있다고 상상해 보세요.

- 자유로운 디자인: 적층 제조는 기존 제조의 제약에서 벗어나 엔지니어가 이전에는 불가능했던 복잡한 형상을 설계할 수 있게 해줍니다. 강도를 높이기 위해 내부 격자가 있는 경량 구조물이나 성능 향상을 위해 복잡한 냉각 채널이 있는 부품을 생각해 보세요.

- 대량 사용자 지정: 적층 가공을 통해 맞춤형 부품을 소량으로 생산할 수 있으므로 프로토타입 제작, 소량 생산 또는 개인 맞춤형 의료용 임플란트 제작에 이상적입니다.

다음은 다양한 산업 분야에서 저합금강 분말의 몇 가지 응용 분야를 보여주는 표입니다:

| 산업 | 애플리케이션 | 특정 저합금강 분말 | 장점 |

|---|---|---|---|

| 항공우주 | 터빈 블레이드, 랜딩 기어 부품, 경량 구조 부품 | 17-4PH, CM24 | 높은 중량 대비 강도 비율, 고온에서 뛰어난 기계적 특성 |

| 자동차 | 기어, 크랭크샤프트, 커넥팅 로드, 브레이크 부품 | AISI 42CrMo4, 20MnCr5 | 고강도, 우수한 내피로성, 내마모성 |

| 의료 | 치과 임플란트, 수술 기구, 보철물 | 316L | 우수한 내식성, 생체 적합성 |

| 석유 및 가스 | 다운홀 공구, 밸브, 압력 용기 | CM24 | 높은 강도, 고온에서의 크리프 저항성 |

| 툴링 | 금형, 금형, 펀치 | GLTech AM300, Hoeganaes DM20 | 툴링 애플리케이션을 위한 강도, 연성 및 인성의 균형이 우수합니다. |

| 소비재 | 스포츠용품 부품, 자전거 부품, 총기 부품 | 애플리케이션에 따라 다양 | 설계의 자유, 경량화 기능 |

특정 응용 분야에서 성능을 최적화하려면 올바른 저합금강 분말을 선택하는 것이 중요합니다. 원하는 강도, 내식성, 인쇄성 등의 요인이 모두 중요한 역할을 합니다. 다음은 저합금강 분말을 선택할 때 고려해야 할 몇 가지 주요 사항을 요약한 표입니다:

| 요인 | 설명 | 예 |

|---|---|---|

| 힘 | 파손되지 않고 스트레스를 견디는 소재의 능력 | 크랭크샤프트와 같은 고강도 애플리케이션에는 AISI 42CrMo4를 선택하는 것이 좋습니다. |

| 경도 | 영구적인 압흔에 대한 소재의 내성 | 강철 분말에 몰리브덴을 첨가하면 경화성을 향상시킬 수 있습니다. |

| 인성 | 골절 전에 에너지를 흡수하는 재료의 능력 | GLTech AM300은 다양한 애플리케이션에 적합한 강도와 인성의 균형을 제공합니다. |

| 내식성 | 녹과 열화에 대한 소재의 저항력 | 316L은 화학 물질과 바닷물에 대한 높은 내성이 필요한 애플리케이션에 이상적입니다. |

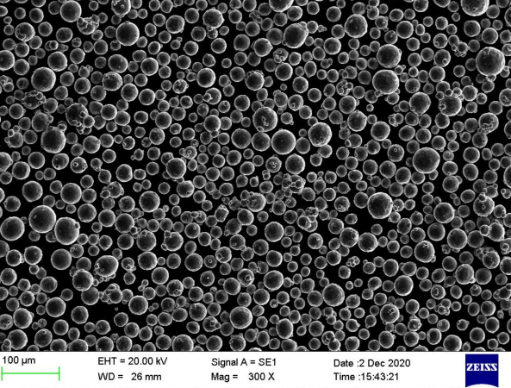

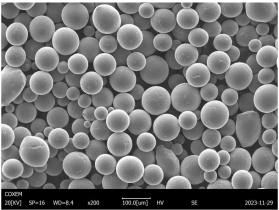

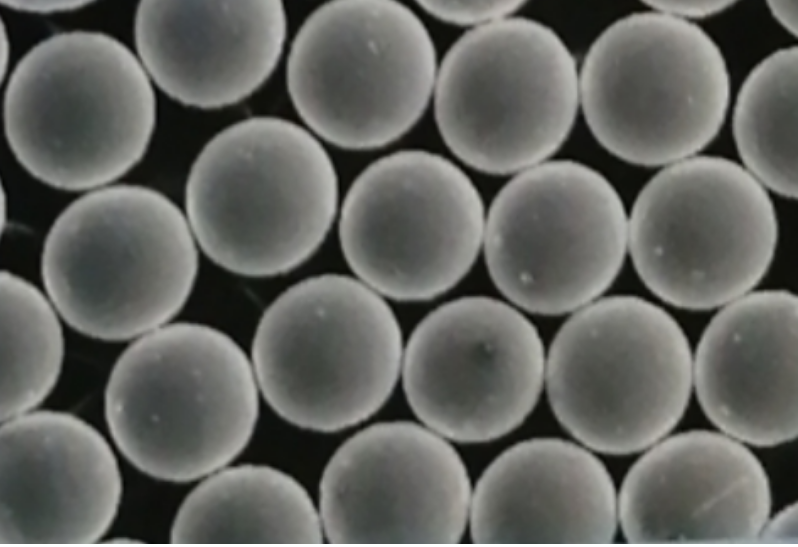

| 인쇄 가능성 | 적층 제조 공정 중 분말이 얼마나 잘 흐르고 융합되는가? | 일반적으로 구형이고 입자 크기가 일정한 분말은 인쇄성이 더 좋습니다. |

평판이 좋은 여러 공급업체에서 다양한 종류의 저합금강 분말는 특정 성분과 입자 크기에 따라 가격이 달라집니다. 다음은 참고용으로 몇 가지 주요 공급업체를 나열한 표입니다(가격 정보는 변경될 수 있으며 공급업체에서 직접 확인해야 합니다):

| 공급업체 | 웹사이트 | 제품 |

|---|---|---|

| 호가나스 AB | https://www.hoganas.com/en/ | AM용 저합금강 분말의 광범위한 제품군 |

| 목수 적층 제조 | https://www.carpentertechnology.com/additive-manufacturing | 까다로운 응용 분야를 위한 프리미엄 저합금강 분말 |

| 압출 혼 공사 | https://www.extrudehone.com/ | 다양한 AM 응용 분야를 위한 저합금강 분말 |

| AP 파우더 회사 | https://www.allpowderpaints.com/ | 저합금 강종을 포함한 적층 가공용 금속 분말 |

장단점 저합금강 분말 오전

다른 재료와 마찬가지로 AM의 저합금강 분말에는 고유한 장점과 한계가 있습니다:

장점:

- 높은 중량 대비 강도 비율: 저합금강 분말은 상대적으로 가벼운 무게를 유지하면서 우수한 강도를 얻을 수 있어 경량화가 중요한 항공우주 부품과 같은 분야에 이상적입니다. 비행기 날개를 상상해 보세요. 비행 중 스트레스를 견딜 수 있도록 매우 강하면서도 최적의 연료 효율을 위해 가벼워야 합니다. AM의 저합금강 분말은 이 섬세한 균형을 맞추는 데 도움이 됩니다.

- 자유로운 디자인: 앞서 언급했듯이 적층 제조는 기존 제조의 제약에서 벗어날 수 있습니다. 엔지니어는 저합금강 분말을 사용하여 이전에는 불가능했던 복잡한 형상을 설계할 수 있습니다. 이를 통해 강도를 높이기 위한 내부 격자가 있는 경량 구조부터 엔진의 열 방출을 개선하기 위한 복잡한 냉각 채널이 있는 부품에 이르기까지 모든 분야에서 혁신의 기회가 열립니다.

- 자료 효율성: 저합금강 분말을 사용한 적층 가공은 기계 가공과 같은 기존 방식에 비해 재료 낭비를 최소화합니다. 단단한 강철 블록으로 복잡한 기어를 조각한다고 생각해보십시오. 상당한 양의 재료가 결국 스크랩으로 남게 됩니다. 적층 가공은 필요한 양의 파우더만 사용하여 부품을 한 층씩 제작하므로 보다 지속 가능하고 비용 효율적인 접근 방식입니다.

- 대량 사용자 지정: 적층 가공을 사용하면 맞춤형 부품을 소량으로 생산할 수 있습니다. 따라서 저합금강 분말은 시제품 제작, 특수 공구 및 금형 제작, 심지어 환자의 해부학적 구조와 완벽하게 일치하는 맞춤형 의료 임플란트 제조에 이상적입니다.

단점:

- 비용: 적층 제조 기술이 지속적으로 발전하고 저렴해지고 있지만, 저합금강 분말 적층 제조는 여전히 대량 생산 시 기존 제조 방식보다 비용이 많이 들 수 있습니다. 이는 파우더 자체의 비용, AM 장비, 전체 공정과 같은 요인 때문입니다.

- 표면 거칠기: 적층 가공으로 인쇄된 부품은 기존 기계 가공 부품에 비해 표면 마감이 약간 거칠 수 있습니다. 그러나 필요한 경우 연마 또는 가공과 같은 후처리 기술을 사용하여 더 매끄러운 표면을 구현할 수 있습니다.

- 제한된 재료 선택: 적층 가공에 사용할 수 있는 저합금강 분말의 범위가 점점 넓어지고 있지만, 여전히 기존 철강 생산에 사용할 수 있는 옵션만큼 광범위하지는 않습니다. 이로 인해 고유한 소재 특성이 요구되는 특정 산업 분야에서는 적용이 제한될 수 있습니다.

- 프로세스 제어: AM의 성공은 저합금강 분말 는 적절한 공정 제어 파라미터에 크게 의존합니다. 레이저 출력, 스캔 속도, 파우더 베드 온도와 같은 요소는 모두 최종 부품에서 원하는 기계적 특성을 달성하는 데 중요한 역할을 합니다.

자주 묻는 질문

다음은 저합금강 분말과 관련하여 자주 묻는 질문(FAQ)입니다:

Q: AM에 사용할 수 있는 저합금강 분말에는 어떤 종류가 있나요?

A: 다양한 저합금강 분말을 사용할 수 있으며, 각각 다른 특성에 맞는 특정 조성을 가지고 있습니다. 일반적인 유형으로는 고강도 및 내식성을 위한 17-4PH, 우수한 경화성을 위한 4140, 우수한 내식성을 위한 316L 등이 있습니다.

Q: AM에서 기존 강철보다 저합금강 분말을 사용하면 어떤 이점이 있나요?

A: 저합금강 분말은 낭비를 최소화하는 그물 모양에 가까운 제조, 복잡한 형상을 위한 자유로운 설계, 소량 생산을 위한 대량 맞춤화 기능 등 여러 가지 장점을 제공합니다.

Q: AM에서 저합금강 분말을 사용할 때 어떤 한계가 있나요?

A: 기존 대량 생산에 비해 잠재적으로 더 높은 비용, 약간 거친 표면 마감, 기존 철강 생산에 비해 제한된 재료 선택 등 몇 가지 한계가 있습니다.

Q: 저합금강 분말로 만든 부품의 강도는 어느 정도인가요?

A: 저합금강 분말은 특정 구성 및 가공 매개변수에 따라 매우 높은 강도 수준을 달성할 수 있습니다.

Q: 어떤 산업에서 저합금강 분말을 AM에 사용하고 있나요?

A: 저합금강 분말은 항공우주, 자동차, 의료, 석유 및 가스, 공구, 소비재 등 다양한 산업 분야에서 활용되고 있습니다.

결론적으로 저합금강 분말은 적층 제조의 지형을 바꾸고 있는 혁신적인 소재입니다. 강도와 다용도성, 디자인 자유도가 결합된 이 소재는 다양한 산업 분야에서 혁신의 문을 열어줍니다. AM 기술이 계속 발전하고 비용 경쟁력이 높아짐에 따라 저합금 강 분말의 채택이 더욱 확대되어 복잡한 고성능 부품에 대한 잠재력을 바탕으로 제조의 미래를 형성할 것으로 예상됩니다.

Frequently Asked Questions (FAQ)

1) Which low alloy steel powders are most popular for AM vs. MIM and why?

- AM (LPBF/BJ/DED): 17-4PH, 4140/42CrMo4, 20MnCr5, and 316L-like variants for corrosion-critical uses due to good printability, sphericity, and established parameters. MIM: 4605, 17-4PH, 4340/4140 given fine PSD (5–20 μm) and mature debind/sinter data.

2) What powder characteristics matter most for Low Alloy Steel Powder in AM?

- Sphericity (>0.93), tight PSD (e.g., 15–45 μm for LPBF; 20–80 μm for BJ), low oxygen/nitrogen (O ≤0.06 wt%, N ≤0.03 wt% typical), low satellites, good Hall flow and tap density to ensure spreadability and density.

3) How do heat treatments differ among common low alloy grades after AM?

- 17-4PH: solution + aging (e.g., H900–H1150). 4140/42CrMo4: quench and temper to target hardness/toughness. 20MnCr5: case hardening/carburizing for wear. Parameters depend on as-built microstructure and desired properties.

4) Can water-atomized low alloy steel powders be used for binder jetting?

- Yes, with post-spheroidization, deoxidation, and narrow classification. Many BJ lines use engineered WA + spheroidized powders to lower cost while maintaining sinterability.

5) What drives cost for Low Alloy Steel Powder in AM?

- Atomization route (gas/plasma > water), PSD yield (fine cuts cost more), certification level (medical/aero premiums), commodity surcharges (Ni, Mo, Cr), and logistics. Reuse strategies and argon recovery can lower effective $/kg.

2025 Industry Trends: Low Alloy Steel Powder

- Cost stabilization via gas recirculation: Argon recovery and optimized gas-to-metal ratios cut utility costs by 15–35% for GA powders.

- BJ + MIM convergence: Shared debind/sinter cells and standardized COAs accelerate qualification of 20MnCr5/4140 parts.

- Digital material passports: Lot-level PSD (D10/D50/D90), O/N/H, flow, tap density, and storage humidity increasingly required in RFQs.

- Surface integrity focus: Standardized shot peen/electropolish and heat-treat recipes to meet fatigue targets in gears and drivetrain parts.

- Sustainability metrics: Suppliers report CO2e/kg and recycled content; buyers include ESG criteria in supplier scoring.

2025 KPI Snapshot for Low Alloy Steel Powder (indicative ranges)

| Metric | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (GA, 15–45 μm) | 0.92–0.95 | 0.94–0.97 | Improved nozzles/classification |

| Oxygen (wt%) low alloy steels | 0.06–0.10 | 0.04–0.08 | Better inert handling |

| Hall flow (s/50 g) | 22–30 | 20–26 | ASTM B213 |

| Tap density (g/cm³) | 3.6–4.2 | 3.8–4.4 | PSD tuning |

| LPBF relative density (as-built) | 99.0–99.5% | 99.3–99.8% | 매개변수 최적화 |

| Argon use reduction | - | 15–35% | Recirculation systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; MPIF/ASTM material specs; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Carburized 20MnCr5 LPBF Gears with Enhanced Fatigue (2025)

Background: An EV drivetrain supplier needed lightweight gears with high contact fatigue resistance.

Solution: Used gas-atomized Low Alloy Steel Powder (20MnCr5, D50 ≈ 32 μm, O = 0.05 wt%); LPBF parameter set targeting 99.6% density; post-build stress relief, carburize + quench/temper; micro-shot peen.

Results: Bending fatigue limit +18% vs wrought reference at equal mass; surface hardness 60–62 HRC with case depth 0.9–1.1 mm; NVH improved (gear whine −2.4 dB); scrap rate −22% after PSD tightening.

Case Study 2: Binder Jet 4140 with Inline Spheroidized WA Powder (2024)

Background: A hydraulics OEM sought lower-cost manifolds with adequate toughness.

Solution: Qualified water-atomized 4140 post-spheroidized powder (20–65 μm); catalytic debind, vacuum sinter + temper; selective machining on sealing faces.

Results: Powder cost −20% vs GA; sintered density 97.5–98.5%; impact energy +12% after temper optimization; leak rate <10−6 mbar·L/s after impregnation; lead time −30% vs machining billet.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Linking powder KPIs—PSD and O/N/H—to CT porosity and fatigue outcomes enables performance-based sourcing of Low Alloy Steel Powder.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Binder jetting of engineered low alloy steels is maturing, especially where shared sinter assets with MIM flatten costs for serial production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Consistent COAs to ISO/ASTM 52907 and ASTM data reporting frameworks shorten qualification for safety-critical drivetrain components.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM standards: B212/B213/B703 (density/flow), E1019/E1409/E1447 (O/N/H), process reporting (F3301)

https://www.astm.org/ - MPIF resources and material specs for powder metallurgy and low alloy steels

https://www.mpif.org/ - NIST AM‑Bench: Public datasets correlating powder, process, and performance

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials for LPBF/BJ and MIM routes

https://senvol.com/database - OEM/supplier notes (e.g., Höganäs, Carpenter Additive, Sandvik) on low alloy steel powder selection, heat treat, and sintering best practices

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, a 2025 KPI table for low alloy steel powders, two recent case studies (LPBF 20MnCr5 gears; BJ 4140 manifolds), expert viewpoints, and curated tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM/MPIF specs update, major suppliers revise powder COA requirements, or new fatigue/corrosion datasets for low alloy AM grades are published.