실버 파우더 은 금속으로 만든 미세한 입상 분말입니다. 은 분말은 독특한 특성으로 인해 다양한 산업 분야에서 사용되고 있습니다. 이 종합 가이드는 은 분말의 제조 공정과 구성부터 응용 분야, 공급업체, 설치, 운영 및 유지 보수에 이르기까지 은 분말에 대해 알아야 할 모든 것을 다룹니다.

실버 파우더 개요

은 분말은 일반적으로 10마이크론 이하의 작은 은 입자로 구성되어 있습니다. 은 분말은 은 금속을 분말 형태로 잘게 나누는 다양한 기계적 및 화학적 공정을 통해 생산할 수 있습니다.

은 분말의 주요 특성 및 구성 세부 정보는 다음과 같습니다:

속성

- 높은 전기 및 열 전도성

- 항균성

- 고온에서의 안정성

- 낮은 독성

일반적인 구성

- 99%+ 순은

- 10미크론 미만의 입자 크기

- 다양한 사이즈 배포 가능

- 소량의 첨가물이 함유되어 있을 수 있습니다.

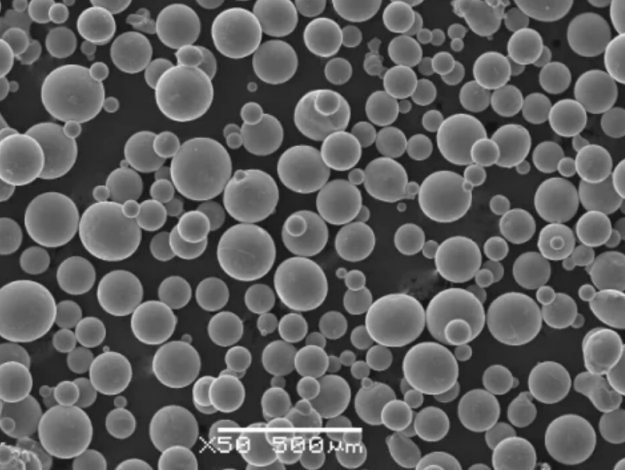

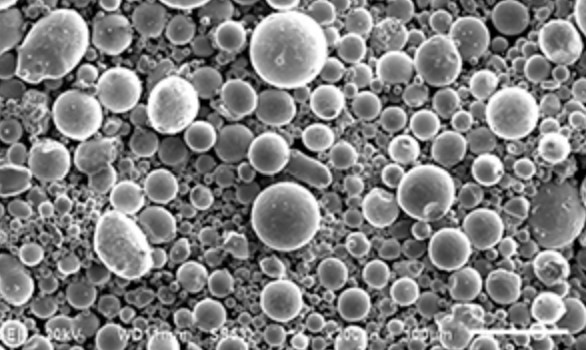

일반적인 양식

- 구형 은 분말

- 실버 플레이크 파우더

- 불규칙한 모양의 은 입자

- 은 나노 입자

애플리케이션 및 용도 실버 파우더

은 분말은 전도성, 항균성 및 고온에서 안정적인 특성으로 인해 다양한 산업 분야에서 점점 더 인기를 얻고 있는 소재입니다.

주요 적용 분야는 다음과 같습니다:

- 전도성 접착제, 페이스트 및 필러

- 전도성 잉크 및 인쇄물

- 플라스틱, 페인트 및 코팅제

- 브레이징 합금 및 솔더

- 열 인터페이스 재료

- 바이오메디컬 제품

- 섬유

- 태양 전지

- 전자 제품

이러한 광범위한 응용 분야 내에서 은 분말의 보다 구체적인 용도는 다음과 같습니다:

- 전기 전도성 테이프, 접착제 및 에폭시

- 폴리머 및 코팅의 EMI/RFI 차폐

- 인쇄 회로 기판의 전도성 트랙

- 도금 브라이트너 및 곡물 정제제

- 열 그리스 및 인터페이스 패드

- 의료 기기의 불투명 폴리머

- 항균 의료 기기 및 소비자 제품

- 전도성 직물 및 정전기 방지 직물

- 결정질 실리콘 태양 전지

- 전도성 다이 접착 필름

- LED 반사판

은 분말 제조 공정

원하는 조성, 입자 크기 및 형태를 가진 은 분말을 생산하는 데 사용되는 다양한 방법이 있습니다. 5가지 주요 제조 공정은 다음과 같습니다:

1. 원자화 용융된 은은 물방울로 부서지고 빠르게 냉각되어 작은 구형 입자를 형성합니다. 이렇게 하면 접점 및 회로 제작에 적합한 고순도 분말이 생성됩니다.

2. 밀링 기계식 분쇄는 분쇄 매체를 사용하여 은 플레이크, 샷 또는 기타 공급 원료를 더 넓은 크기 분포를 가진 더 작은 불규칙한 입자로 분해합니다. 비용은 낮지만 불순물 함량은 높습니다.

3. 강수량 전해질 용액에 은염을 용해하고 화학 환원제를 사용하여 매우 미세한 순은 분말을 침전시킵니다. 입자 크기와 모양을 엄격하게 제어할 수 있습니다.

4. 전기 폭발 은선에 높은 전류를 흘리면 폭발이 일어나 금속이 30nm 이하의 나노 입자로 변합니다.

5. 전기 분해 – 전기분해를 사용하여 은 전극을 용액에 녹이고 음극판으로 은 양이온을 환원하여 분말을 긁어냅니다.

각 공정에 따라 특정 용도에 적합한 파우더 특성이 달라집니다. 원하는 입자 모양, 필요한 순도 수준, 분말 밀도, 비용 제약 등의 요인에 따라 선택이 달라집니다.

은 분말의 종류

은 분말에는 생산 방법, 형태, 구조 및 입자 크기에 따라 분류되는 몇 가지 주요 종류가 있습니다:

생산 방식별

- 분무형 은 분말

- 밀링 실버 파우더

- 침전된 은 분말

- 나노 입자

- 플레이크

형태/모양별

- 구형

- 플레이크

- 불규칙

구조별

- 결정체

- 무정형

입자 크기별

- 나노 입자(&t; 100nm)

- 서브미크론(100nm & 1마이크론)

- 미크론 단위(1미크론)

첨가제별

- 비합금(순은)

- 다른 금속과 합금된 은

각 유형에는 고유한 속성, 비용 고려 사항 및 평가해야 할 가장 적합한 애플리케이션이 있습니다.

은 분말 입자 크기 사양

은 분말은 100nm 미만의 나노 입자부터 최대 10마이크론의 거친 분말까지 다양한 입자 크기 범위에서 사용할 수 있습니다. 다양한 크기 등급은 부여하는 특성에 따라 다양한 용도에 사용됩니다.

일반적인 크기 범위와 해당 애플리케이션의 예시입니다:

| 입자 크기 범위 | 애플리케이션 |

|---|---|

| 30 &8211; 50 나노미터 | 전도성 잉크, 생체 의료용 |

| 0.5 &8211; 1 미크론 | PCB 제조, 태양 전지 |

| 1 &8211; 5 미크론 | 열 그리스, 코팅 |

| 5 &8211; 10 미크론 | 브레이징 합금, EMI 차폐 |

일반적으로 매끄러운 마감과 높은 전도도가 필요한 경우 1미크론 이하의 미세한 은 분말을 사용합니다. 더 거친 미크론 크기의 분말은 더 저렴하고 코팅, 페이스트, 윤활제에 적합합니다.

선택 실버 파우더 입자 크기

최적의 은 분말 크기 등급은 응용 분야 요구 사항과 원하는 기능에 따라 다릅니다. 입자 크기를 선택할 때 고려해야 할 몇 가지 주요 사항은 다음과 같습니다:

원하는 속성

- 전기/열 전도성 수준

- 고온에서의 안정성

- 페이스트/액체의 점도

- 밀도 및 다공성

- 소결 후 기계적 강도

- 표면 매끄러움 마감

처리 매개변수

- 미디엄에서 분산 용이성

- 소결 시간 및 온도

- 증착/코팅 두께

- 잉크의 인쇄 해상도

- 금형 사출 압력

비용 고려 사항

- 그램당 비용 차이

- 일반적으로 작을수록 더 비쌉니다.

- 비용 대비 성능 영향 비교

이러한 매개 변수를 애플리케이션 요구 사항과 비교하여 평가하면 소재 선택 시 가장 적합한 은 분말 등급을 좁히는 데 도움이 됩니다.

은 분말의 항균 특성

은의 가장 두드러진 특성 중 하나는 박테리아, 바이러스, 곰팡이에 대한 항균 효과입니다. 은 분말을 의료 기기, 소비재 및 섬유 제품에 통합하여 이러한 능력을 부여할 수 있습니다.

미생물 퇴치 속성에 관한 몇 가지 주요 사항을 알아보세요:

- 다양한 미생물, 특히 항생제 내성 박테리아에 효과적입니다.

- 양이온은 미생물 효소 및 DNA 복제를 방해합니다.

- 시간이 지나도 은 이온 방출이 지속되어야 합니다.

- 농도 수준에 따라 효능률 결정

- 입자 크기는 이온의 용해 속도와 가용성에 영향을 미칩니다.

항균 효과 증대

- 분말 크기를 줄여 이온 용해 속도 향상

- 지속적인 이온 방출을 위해 다공성 캐리어 사용

- 은 분말의 로딩 비율 증가

- 액체/땀의 흐름을 활용하여 이온을 증식시킵니다.

은 분말은 항균성 덕분에 냄새 방지 섬유, 감염 방지 의료 도구, 깨끗한 가전제품, 오염된 물 처리와 같은 품목에 매우 적합합니다.

실버 파우더 가격 책정

은 분말 가격은 순도, 입자 크기/모양, 생산 방법, 포장 유형, 주문량 등 분말 특성에 따라 크게 달라질 수 있습니다. 몇 가지 일반적인 가격대를 살펴보세요:

| 실버 파우더 타입 | 가격 범위 |

|---|---|

| 나노 입자 | 그램당 $100 |

| 서브마이크론 | kg당 $50~$500 |

| 1-10 미크론 | kg당 $5~$50 |

일반적으로 비용을 증가시키는 요인에는 다음이 포함됩니다:

- 더 작은 입자 크기

- 고순도(99.9%)

- 정밀한 입자 크기 분포

- 특수 파우더 모양

- 소량 주문 수량

- 일시 중단 또는 분산

파우더 가격을 낮추는 요인도 있습니다:

- 더 큰 미크론 규모의 입자

- 더 넓은 크기 분포

- 불규칙한 파우더 형태

- 낮은 순도 수준

- 이코노미 등급 분무

- 대량 대량 주문

따라서 은 분말 재료를 비교할 때는 순도 요구 사항, 크기 및 허용 오차 요구 사항과 가격의 균형을 고려해야 합니다.

은 분말의 전도도 값

은 분말의 높은 전기 및 열 전도성은 전도성 접착제, 잉크, 그리스 등과 같은 기능성 응용 분야에서 가장 중요한 특성 중 하나입니다.

일반적인 전도도 범위:

| 전기 전도성 | 열 전도성 |

|---|---|

| 6.3 x 10^7 S/m(어닐링 벌크) | 429 W/m-K |

| 2.5 x 10^7 ~ 5.5 x 10^7(소결) | 150~250W/m-K |

| 5 x 10^4 ~ 4.5 x 10^6 S/m(비소결) | 10~40W/m-K |

전도성에 영향을 미치는 요인:

- 순도 수준 &8211; 고순도로 전도성 향상

- 다공성 &8211; 더 많은 다공성, 더 낮은 전도성

- 입자 크기 & 8211; 나노 입자는 더 높은 전도도를 달성할 수 있습니다.

- 소결 품질이 연결성에 미치는 영향

옵션을 비교할 때 더 작은 나노 입자가 최고의 전도성을 달성하는 경우가 많지만 비용이 더 많이 듭니다. 애플리케이션 요구 사항과 예산에 적합한 균형을 찾아보세요.

은 분말의 주요 공급업체

세계적으로 경쟁력 있는 가격으로 일관된 품질의 은 분말 소재를 제조하고 공급하는 유수한 기업들이 많이 있습니다. 대표적인 은 분말 공급업체는 다음과 같습니다:

| 공급업체 | 위치 | 일반 제품 |

|---|---|---|

| DOWA | 일본, 미국 | 서브미크론 구형 |

| 듀폰 | 글로벌 | 유기 캡 나노 입자 |

| Iron | 유럽, 미국 | 두꺼운 필름 페이스트 |

| 후쿠다 메탈 호일 & 파우더 | 일본, 대만 | 페이스트용 플레이크 |

| 메탈러 | 스위스 | 모든 유형 |

| 미쓰이 광업 및 제련 | 일본 | 플레이크, 구형 |

| 나노쉘 | 미국 | 나노 파우더 |

| 장춘 그룹 | 중국 | 저비용 등급 |

| 쿤산 써니 | 중국 | 나노, 플레이크, 구형 |

| 쇼에이 화학 | 일본 | 다양한 등급/합금 |

공급업체에 문의할 때 용도와 대상 파우더 사양을 알려주면 가장 적합한 제품을 제안할 수 있습니다. 구매하기 전에 여러 공급업체의 옵션을 비교하는 것이 좋습니다.

제조 공정에 은 분말 도입

은 분말을 제품 제조에 통합하려면 기존 공정을 조정하거나 재료를 효과적으로 처리할 수 있는 새로운 방법을 개발해야 합니다. 다음은 일반적인 통합 단계에 대한 개요입니다:

일반적인 설치 프로세스:

- 용도에 적합한 파우더 선택

- 보관/취급 공간 및 장비 설정

- 분말 분산/혼합 프로토콜 수립

- 연속 프로세스를 위한 피드 메커니즘 추가

- 성형, 소결, 어닐링 공정 적용

- 후처리 품질 테스트 구현

- 제품 사양에 맞게 매개변수 세분화

주요 설치 고려 사항

- 분말 누출을 방지하는 밀폐

- 과다 노출로부터 작업자 보호

- 전송 중 오염 최소화

- 미디엄과 균일한 블렌딩 달성

- 전도도 극대화를 위한 소결 설정 테스트

- 디스펜싱 정확도 및 낭비 제어

소량 배치의 경우 흄 후드나 글러브 박스에서 수동으로 처리하는 것으로 충분할 수 있습니다. 대량 생산 시에는 자동화된 호퍼, 컨베이어 및 도징 시스템을 통해 안정성과 처리량을 개선할 수 있습니다. 필요한 경우 장비 공급업체와 협력하여 맞춤형 파우더 통합을 구현하세요.

실버 파우더의 안전한 취급 주의사항

은 분말은 다른 금속에 비해 상대적으로 불활성이지만, 가공 시 위험을 최소화하기 위해 몇 가지 기본적인 취급 주의 사항을 준수하는 것이 좋습니다:

- 필요에 따라 보호 복장 및 장갑, N95 마스크, 고글을 착용하세요.

- 안구건조증과 자극을 방지하기 위해 피부/눈 접촉을 피하세요.

- 흄 후드에서 대량 처리하기

- 누수 및 습기 유입 방지를 위한 용기 밀봉

- 적절한 환기 및 호흡 보호 보장

- 나노 분말에 방폭 전기 장비 사용

- 인화성/가연성 분말 보관 가이드라인을 따르세요.

- 사용 전 SDS를 꼼꼼히 검토하세요.

- 유출 방지를 위한 표준 프로토콜 구현

입자 크기가 매우 미세하기 때문에 분말 이송 시 흡입 및 폭발 위험을 최소화하는 것이 더욱 중요해집니다. 수량과 위치에 맞는 적절한 엔지니어링 제어를 수립하세요.

실버 파우더 보관 및 사용 유지 관리

보관 및 지속적인 제조 사용 중에 일관된 은 분말 품질을 유지하기 위해 권장되는 몇 가지 유지 관리 방법은 다음과 같습니다:

- 햇빛이 닿지 않는 서늘하고 어두운 곳에 밀폐된 용기를 보관하세요.

- 미세한 나노 입자의 경우 유통 기한을 6~12개월로 제한합니다.

- 건조제를 사용하여 보관 공간에서 주변 습기를 흡수합니다.

- 용기를 밀봉하기 전에 분말을 완전히 말립니다.

- 3~6개월마다 재고를 새로 고쳐서 뭉치지 않게 하세요.

- 매장에서 덩어리진 분말을 발견하면 적절히 폐기합니다.

- 유동성, 색상의 변화를 육안으로 검사합니다.

- 분말 취급 장비 및 용기를 정기적으로 청소합니다.

- 필요한 경우 공급업체의 재구성 권장 사항을 따르세요.

보관 조건을 면밀히 모니터링하면 조기 분해를 방지하고 제조 공정에서 은 분말을 장기간 안정적으로 사용할 수 있습니다.

은 분말 공급업체 선택

실버 파우더 공급업체를 선택할 때는 최종 결정 전에 이러한 측면을 전반적으로 평가하는 것이 좋습니다:

제품 품질 및 신뢰성

- 분말 구성, 순도 수준

- 일관된 입자 크기 분포

- 은 분말 제조에 관한 R&D 전문성

- 엄격한 품질 테스트 프로토콜

- 신뢰할 수 있는 공급 이력 기록

- 엄격한 프로세스 관리의 증거

- 현재 구매자의 제품 품질에 대한 리뷰

사용자 지정 기능

- 입자 크기/분포 미세 조정 기능

- 생산되는 다양한 파우더 품종

- 특수 코팅 또는 개질 파우더 엔지니어링

- 안정제/첨가제를 사용한 맞춤형 블렌딩

- 소규모 평가판 배치 친화적

가격 및 조건

- 가격 투명성 및 최소 요구 사항

- 볼륨 기반 할인 제공

- 모든 항목 포함 대 추가 추가 비용

- 주문 및 리드 타임 유연성

- 결제 및 배송 조건

이러한 매개 변수를 평가하면 장기적인 제품 요구 사항에 가장 적합한 실버 파우더 파트너를 파악하는 데 도움이 됩니다.

사용의 장단점 실버 파우더

다음은 실버 파우더를 사용할 때 고려해야 할 몇 가지 일반적인 장단점(장점)과 단점(한계)을 비교한 개요 요약입니다:

장점

- 높은 전기 전도성 달성

- 항균 특성 부여

- 고온 환경을 견딜 수 있는 내구성

- 전도성 접착제 및 잉크 사용 가능

- 상대적으로 화학적으로 불활성인 소재

- 복합재에 적합한 접착 재료

단점

- 구리에 비해 비싼 가격

- 변색 방지 필요

- 순수한 형태의 열악한 기계적 강도

- 안전한 취급이 필요한 분말 형태

- 파티클 분포의 일부 변동성

- 나노 카본 옵션만큼 활용도가 높지 않음

대부분의 응용 분야에서 은 분말은 취급 시 적절한 위험 관리를 통해 전기 전도성, 열 안정성 및 항균 효능을 최종 제품에 엔지니어링할 수 있는 상당한 기회를 제공합니다.

자주 묻는 질문

질문: 은가루는 취급 시 시간이 지나면 변색되나요?

A: 예, 은은 유황 및 염소와 같은 대기 중 화합물과 천천히 반응하여 시간이 지남에 따라 변색될 수 있습니다. 밀봉된 용기에 건조제와 함께 보관하면 도움이 됩니다. 폴리머 및 복합 본드에 통합하면 사용 중에 이러한 반응으로부터 파우더를 보호할 수 있습니다.

Q: 은 분말은 인화성 또는 폭발성이 있나요?

A: 미크론 크기의 은 분말은 화재 위험이 없습니다. 하지만 100nm 미만의 나노 입자는 적절한 연료 산화제 조건에서 가연성이며 심지어 폭발성이 있을 수 있습니다. 나노 분말을 보관하고 운반할 때는 불활성 가스로 덮어두세요.

Q: 실버 파우더 배치의 유통기한은 어떻게 되나요?

A: 적절하게 보관된 밀폐 용기는 일반적으로 1년 이상 품질을 유지합니다. 미세한 나노 입자는 6~12개월 이내에 품질이 저하될 수 있습니다. 열과 햇빛은 품질 저하를 가속화하는 반면, 냉장 보관하면 보관 수명을 최적화할 수 있습니다.

Q: 은 분말을 혼합하기 전에 표면 처리가 필요한가요?

A: 경우에 따라 코팅이나 안정제를 사용하여 분말의 표면을 수정하면 분말이 첨가되는 매체와의 분산 또는 접착력을 향상시키는 데 도움이 됩니다. 기본 파우더의 친수성이 문제를 일으키는지 평가하세요.

Q: 은 분말을 광범위하게 사용하는 산업 분야는 무엇인가요?

A: 전자, 코팅/페인트, 접착제, 열경화성 플라스틱, 인쇄 회로 기판, 태양 전지, 유리 제조, 섬유 및 생체 의료 기기 등 다양한 제품에서 은 분말을 사용하고 있습니다.

Additional FAQs on Silver Powder

1) What particle morphology is best for conductive inks vs. adhesives?

- Inks: submicron spherical or flake blends (e.g., 200–800 nm spheres + micro‑flakes) optimize printability and low percolation thresholds.

- Adhesives/pastes: 1–5 μm spheres or flakes with controlled aspect ratio improve packing density and bulk conductivity after cure/sinter.

2) How do surface treatments affect silver powder performance?

Organic capping agents (e.g., PVP) improve dispersion and shelf life for nano/submicron powders; silanes or carboxylates aid polymer compatibility; Ag‑coatings with Pd/Au thin films enhance sulfur resistance for harsh environments.

3) What sintering temperatures are typical for silver powders in electronics?

Conventional: 200–300°C for micron powders in epoxy matrices. Pressure‑assisted or nano‑enabled sintering can achieve strong joints at 120–200°C, suitable for temperature‑sensitive substrates.

4) How do I control sulfide/tarnish formation in sulfurous environments?

Use anti‑tarnish coatings, encapsulate within polymers, select low‑sulfur packaging, include scavengers in formulations, and avoid rubber/latex sulfur sources in storage/processing.

5) What tests should be on a Certificate of Analysis (CoA) for silver powder?

Assay (%Ag), PSD (D10/D50/D90), morphology notes, specific surface area (BET), moisture, impurities (Cl, S, Pb, Bi), tap/apparent density, and if applicable, capping agent content and ionic residue.

2025 Industry Trends in Silver Powder

- Low‑temp sintering for power electronics: Ag nano/meso powders enable die-attach at ≤180°C with high thermal conductivity for SiC/GaN modules.

- Sulfur‑robust coatings: Thin Au/Pd shells or alloyed Ag improve anti‑tarnish performance in automotive and telecom applications.

- Printable hybrid systems: Ag–Cu and Ag–carbon hybrids reduce cost while maintaining conductivity in flexible electronics.

- Sustainability: Increased recycled Ag feedstocks and material passports with traceability; EPDs requested by OEMs.

- Healthcare textiles: Durable wash‑stable antimicrobial finishes using bound Ag particles and controlled ion release.

| 2025 Metric (Silver Powder/Applications) | Typical Range/Value | Why it matters | 출처 |

|---|---|---|---|

| Sheet resistance (inkjet Ag on PET after 150–180°C cure) | 20–60 mΩ/sq at 10 μm | Flexible circuits performance | Vendor datasheets; peer-reviewed print electronics |

| Thermal conductivity (Ag die-attach sintered layer) | 150–250 W/m·K | Power device reliability | Power electronics journals |

| Ionic impurities (Cl−, S) in electronics-grade Ag | ≤50–200 ppm total | Corrosion/EM reliability | Supplier specs; IPC guidance |

| Typical PSD for conductive pastes | D50 ≈ 0.5–3 μm (micron); 50–300 nm (nano) | Packing and sinter kinetics | ASM Handbook; supplier notes |

| Indicative price (electronics-grade micron Ag) | $300–$1,200/kg | Budgeting | Market trackers/supplier quotes |

Authoritative references and further reading:

- ASM Handbook, Volume 2A: Aluminum, Copper & Silver systems: https://www.asminternational.org

- IPC/JEDEC materials guidance and reliability documents: https://www.ipc.org and https://www.jedec.org

- NIST materials data: https://www.nist.gov

- EPA antimicrobial silver information: https://www.epa.gov

Latest Research Cases

Case Study 1: Low‑Temperature Sintered Silver Die‑Attach for SiC Modules (2025)

Background: An automotive inverter supplier needed high thermal conductivity attach at ≤180°C to protect components.

Solution: Formulated a bimodal silver powder system (80% 0.8–1.5 μm + 20% 80–150 nm) with proprietary organics to promote necking at low temperatures; nitrogen reflow and brief pressure assist.

Results: Bondline thermal conductivity 185–210 W/m·K; shear strength >40 MPa; passed 1,000 power cycles (−40/175°C) and 500 h HAST with minimal resistance drift.

Case Study 2: Anti‑Tarnish Silver Flake Ink for Outdoor Telecom Housings (2024)

Background: A telecom OEM required stable conductivity in sulfur‑rich urban atmospheres.

Solution: Silver flakes surface‑modified with ultrathin Pd (<1 wt%) plus polymer overcoat; printed and cured at 160°C on coated aluminum panels. Results: <10% increase in sheet resistance after 90 days in 3 ppm H2S exposure; adhesion per ASTM D3359 5B; maintained EMI shielding >60 dB (100 MHz–1 GHz).

Expert Opinions

- Prof. George Grüner, Distinguished Professor (Emeritus), UCLA, Printed and Flexible Electronics

Key viewpoint: “Bimodal silver particle distributions remain the most reliable route to low‑temperature, high‑conductivity prints due to enhanced packing and sinter neck formation.” - Dr. Katharina Arndt, Head of Materials Chemistry, Fraunhofer IFAM

Key viewpoint: “Surface chemistry—capping agents, ionic residues, and anti‑tarnish layers—controls dispersion, corrosion, and final conductivity as much as particle size.” - Richard Kershaw, Technical Manager, International Precious Metals Institute (IPMI)

Key viewpoint: “Traceability and recycled content are becoming procurement requirements for silver powders without compromising electronics‑grade purity.”

Citations for expert profiles:

- UCLA Engineering: https://www.seas.ucla.edu

- Fraunhofer IFAM: https://www.ifam.fraunhofer.de

- IPMI: https://www.ipmi.org

Practical Tools and Resources

- Standards and testing

- ASTM B822 (PSD by laser diffraction), ASTM D3359 (adhesion), ASTM B962 (tap density), ISO 22196 (antibacterial activity), IPC‑TM‑650 methods for electronics

- Data and design

- ASM Handbooks: https://www.asminternational.org

- NIST materials data: https://www.nist.gov

- Processing and QC

- LECO analyzers for impurities and O/N/H: https://www.leco.com

- Rheometers and zeta potential measurement for dispersion optimization (vendor labs/university cores)

- Market and sourcing

- London Bullion Market Association pricing context: https://www.lbma.org.uk

- Supplier catalogs with technical datasheets (DuPont, DOWA, Metalor, Mitsui)

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent silver powder case studies, expert viewpoints with citations, and practical tools/resources.

Next review date & triggers: 2026-02-01 or earlier if standards for conductive inks/pastes change, major OEMs release new low‑temp sinter Ag datasets, or silver powder pricing/availability shifts >10% QoQ.