개요

알루미늄 분말은 적층 제조, 용사, 분말 야금 프레스 및 용접봉과 같은 제조 기술의 공급 원료로 사용되는 미세한 알루미늄 금속 입자를 말합니다. 입자 크기 분포, 형태, 산화물 수준, 미세 구조와 같은 알루미늄 분말 특성을 제어하는 것은 완성된 알루미늄 부품의 특성에 매우 중요합니다.

제작에는 다양한 방법이 사용됩니다. 알루미늄 분말 포함:

- 가스 분무

- 공기 분무

- 폭발성 전선 조각화

- 밀링 및 연삭

- 전해 공정

- 화학적 방법

각 알루미늄 분말 생산 기술은 특정 용도에 적합한 다양한 특성을 가진 분말을 생산합니다.

알루미늄 분말 생산 방법

| 방법 | 주요 특징 | 주요 애플리케이션 |

|---|---|---|

| 가스 분무 | 구형 분말, 적당한 산소 수준 | 금속 AM, 용사 코팅 |

| 공기 분무 | 불규칙한 분말 모양, 제어된 산화물 수준 | 자동차 부품, 분말 압출 |

| 폭발성 와이어 | 매우 미세한 구형 분말 | 적층 제조, 로켓 연료 |

| 볼 밀링 | 복합 알루미늄 분말 | 에너지 물질, 불꽃놀이 |

| 전해질 | 플레이크, 각형 및 수지상 분말 | 폭발물, 테르밋 반응 |

| 화학 | 초미세~나노 입자 | 불꽃놀이 구성 |

알루미늄 분말 생산 방법

필요한 재료 특성 및 최종 사용 용도에 따라 알루미늄 분말을 생산하는 데 사용되는 다양한 상업적 방법이 있습니다:

가스 분무

가스 분무 공정에서 용융 알루미늄은 고압 불활성 가스 제트에 의해 미세한 방울로 분해되어 분말 입자로 응고됩니다. 가스 분무 알루미늄 분말은 처리 매개변수에 따라 10마이크론에서 350마이크론 크기의 구형을 갖습니다. 이는 액체 금속 분무보다 산소 흡착률이 낮은 반응성 알루미늄 분말 생산에 주로 사용되는 기술입니다.

| 매개변수 | 설명 |

|---|---|

| 파티클 모양 | 구형 형태 |

| 입자 크기 | 10 &8211; 350 μm 일반 |

| 산화물 콘텐츠 | 중량 기준 3% |

| 생산 규모 | 연간 수백 톤 |

| 비용 | 더 높음 |

공기 분무

공기 분무에서는 용융 알루미늄 스트림이 압축 공기 분사에 의해 파괴되어 공기 중의 산소로 인해 표면 산화 수준이 높은 미세한 불규칙한 알루미늄 입자가 형성됩니다. 공기 분무는 구조용 P/M 부품 및 알루미늄 열 반응을 위한 경제적인 대량 알루미늄 분말 생산을 용이하게 합니다.

| 매개변수 | 설명 |

|---|---|

| 파티클 모양 | 불규칙한 입자 모양 |

| 입자 크기 | 20 &8211; 180 μm |

| 산화물 콘텐츠 | 중량 기준 3-8% |

| 생산 규모 | 연간 수천 톤 |

| 비용 | 매우 경제적 |

회전 전극 공정(REP)

REP 기술에서는 와이어 또는 막대 전극 형태의 용융 알루미늄 금속을 고속으로 회전시켜 전기 아크를 사용하여 녹입니다. 원심력이 용융된 방울을 배출하여 특수 용도에 이상적인 매우 미세한 구형의 알루미늄 입자를 생성합니다.

| 매개변수 | 설명 |

|---|---|

| 파티클 모양 | 고도로 구형 |

| 입자 크기 | 5 &8211; 60 μm |

| 산화물 콘텐츠 | 중량 기준 1% |

| 생산 규모 | 낮은 볼륨 |

| 비용 | 더 높은 가격 |

볼 밀링

알루미늄 금속 플레이크, 입자 및 화학 분말의 고에너지 볼 밀링은 특수한 기계적, 화학적 또는 폭발적 반응성을 제공하는 강화 미립자를 내장하여 복합 알루미늄 분말을 형성하기 위해 수행됩니다.

| 매개변수 | 설명 |

|---|---|

| 파티클 모양 | 평평하고 복합적인 파티클 |

| 입자 크기 | 1 - 100 μm |

| 산화물 콘텐츠 | 코팅 입자 |

| 생산 규모 | 소량 배치 |

| 비용 | 보통 |

전해 공정

용융염 전기분해 공정에서 알루미늄 이온은 음극에 전기 증착되어 불꽃 테르밋에 이상적인 다공성 표면 형태를 가진 수지상 또는 불규칙한 모양의 입자를 생성합니다.

| 매개변수 | 설명 |

|---|---|

| 파티클 모양 | 수상 돌기 및 불규칙 |

| 입자 크기 | 1 – 75 μm |

| 산화물 콘텐츠 | 형태학에서 높음 |

| 생산 규모 | 낮은 볼륨 |

| 비용 | 틈새 애플리케이션을 위한 경제성 |

알루미늄 분말 작곡

대부분의 알루미늄 분말은 98% 이상의 알루미늄 함량을 가진 고순도 알루미늄으로 구성됩니다. 구성 시 주요 고려 사항은 다음과 같습니다:

1. 합금 원소

특정 특성을 부여하기 위해 소량의 실리콘, 마그네슘, 아연 또는 기타 원소를 첨가합니다.

| 합금 추가 | 중량 % 범위 | 효과 |

|---|---|---|

| 실리콘 | 0.5 – 12% | 경도 및 내마모성 향상 |

| 마그네슘 | 1 – 5% | 근력 향상 |

| 아연 | 1 – 8% | 더 높은 고온 강도 |

2. 산화물 함량

처리 방법은 입자 표면에 얇은 보호 산화물 층 또는 더 무거운 비부착 산화물이 존재하는지 여부를 결정합니다.

| 산화물 수준 | 적합성 |

|---|---|

| 3% | 고성능 합금, 적층 제조 부품 |

| 3-8% | P/M 구조 부품 |

| 10% | 써미트, 불꽃놀이 |

3. 수소 함량

반응성이 매우 높은 알루미늄 분말 표면의 취급 및 보관 중 습기 흡수는 화재 또는 폭발 위험을 방지하기 위해 모니터링이 필요합니다. 습도가 최소화된 제조 환경이 유리합니다.

속성 알루미늄 분말

적격 알루미늄 분말에 고려되는 주요 속성은 다음과 같습니다:

분말 입자 크기 분포

레이저 회절 입자 분석기 또는 체 분석기는 서브미크론에서 500미크론 크기 분율까지 전 범위의 입도 측정을 제공합니다. 보고되는 일반적인 크기 매개변수는 다음과 같습니다:

| 매개변수 | 설명 |

|---|---|

| D10, D50, D90 | 부피 대비 10%, 50% 및 90% 입자가 떨어지는 입자 직경 |

| 평균, 모달 크기 | 중심 경향성 측정 |

| 스팬 = (D90-D10)/D50 | 분포 폭 &8211; 스팬이 낮을수록 분포가 좁음을 나타냅니다. |

입자 크기를 생산 방법 역량에 맞게 조정하면 완성된 부품의 밀도와 특성을 극대화할 수 있습니다.

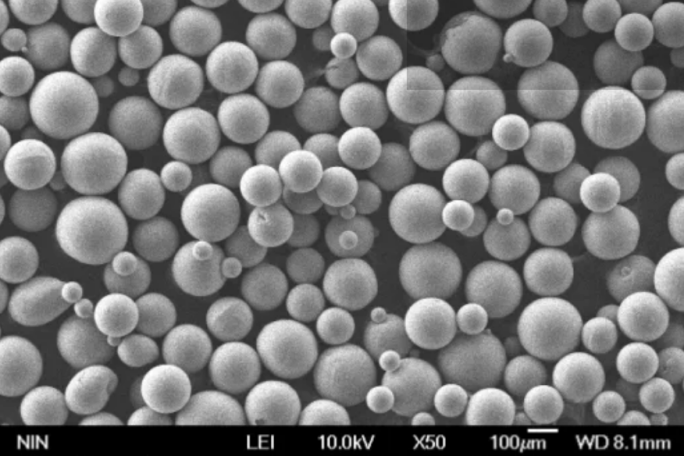

파티클 모폴로지

주사 전자 현미경은 분말의 거동을 결정하는 입자 모양의 미세한 디테일을 보여줍니다. 매끄러운 둥근 입자는 흐름과 패킹 밀도를 향상시킵니다. 불규칙한 모양은 기계적 연동성을 제공합니다.

겉보기 및 탭 밀도

이는 표준화된 테스트 절차를 사용하여 분말 응집 및 취급 동작을 나타냅니다. 밀도가 높을수록 압축 시 치밀화가 용이합니다.

| 매개변수 | 일반적인 범위 |

|---|---|

| 겉보기 밀도 | 0.2 – 0.6 g/cc |

| 탭 밀도 | 0.7 – 1.3 g/cc |

흐름 특성

50g 분말이 홀 유량계 깔때기를 통과하는 시간은 바인더 제트 3DP의 층 충전 및 분말 야금 압축의 다이 캐비티 충전 시 확산 성능과 밀접한 관련이 있습니다. 매끄러운 구형 입자는 향상된 유속을 보여줍니다.

표면적

측정된 BET 가스 흡수 표면적은 알루미늄 열 반응 또는 불꽃 연소 성능의 개시 거동에 영향을 미치는 표면 산화물 층의 두께를 계산하는 데 사용됩니다.

알루미늄 분말의 응용 분야

반응성 알루미늄 분말의 고유한 특성으로 인해 다양한 산업 분야에서 매우 중요한 역할을 합니다:

금속 적층 제조

구형 알루미늄 분말은 기계 요구 사항에 맞게 분말 입자 크기 분포를 분류한 후 선택적 레이저 용융, 전자빔 용융 및 바인더 분사 적층 제조를 위한 공급 원료로 사용됩니다.

용사 코팅

특수 저산화 알루미늄 분말 플라즈마 또는 와이어 스프레이로 높은 반사율과 내식성을 제공하는 보호용 알루미늄 코팅을 만듭니다.

분말 야금

알루미늄 분말을 압축 및 소결하면 다른 기술로는 달성할 수 없는 뛰어난 치수 제어 및 성능을 갖춘 자동차 부품과 같은 대량 정밀 부품을 생산할 수 있습니다.

에너지 재료

미세 알루미늄 분말 테르밋은 금속 산화물 또는 불꽃 연소와 반응하여 폭발물 및 추진제에서 조명, 가스 생성 또는 난방에 이르기까지 군사, 항공우주 또는 민간 분야에 강력한 발열량을 제공합니다.

Al-Mg 합금 스트립

압축된 알루미늄 분말 프리폼은 열간 압출을 통해 알루미늄-Mg 합금 스트립과 코일 시트로 제작되어 장갑판 제작에 이상적입니다. 분말 야금은 기존 주조 합금에서는 불가능했던 미세 구조 개선과 균일성을 가능하게 합니다.

사양 및 표준

알루미늄 분말 생산업체는 생산 환경, 가공 기술 및 취급 절차를 신중하게 관리하여 다음과 같은 주요 시장의 인증 표준을 충족해야 합니다:

AMS 금속 분말 사양

- AMS 4200 스틸 샷 및 그릿

- 열분무용 AMS 4205 알루미늄 분말

ASTM 표준

- 가스 분무 분말용 B215

- 프레스 및 소결 알루미늄 분말 압출용 B951

- 가스 분무 적층 제조 항공우주 부품용 B937

ISO 표준

- ISO 14361 용사 코팅

- 알루미늄 합금 다이캐스팅의 ISO 22068 설계

CEN 표준

- EN 10204 3.1 재료 품질 인증

SAE 항공우주 재료 사양(AMS)

- AMS 4200 샷/그릿

- AMS 4205 가스 분무 알루미늄 분말

철, 실리콘, 아연과 같은 불순물에 대한 화학적 제한을 충족하기 위해 엄격한 품질 관리를 유지하고 분말 특성을 검증하면 민감한 영역에서 애플리케이션 요구 사항과 안전성을 충족할 수 있습니다.

알루미늄 분말 시장 분석

알루미늄 분말에 대한 전 세계 수요는 2027년까지 160만 톤에 달할 것으로 예상됩니다:

1. 금속 적층 제조의 성장

- 항공우주 부품의 경량화 이점

- 생체 적합성 Al 합금으로 만든 의료용 임플란트 및 기구

2. 자동차 경량화 모멘텀

- 주철 및 강철을 대체하는 P/M 알루미늄 부품

3. 반응성 알루미늄 에너지 제형의 혁신 3.

- 방위, 우주, 민간 산업

주요 국제 알루미늄 분말 생산업체는 다음과 같습니다:

| 공급업체 | 본사 | 프로덕션 기능 |

|---|---|---|

| 토요 알루미늄 K.K. | 일본 | 가스, 공기, 진공 분무 |

| UC Rusal | 러시아 | 공기 분무 |

| 알코아 코퍼레이션 | 미국 | 공기 분무 |

| 럭스퍼 매그테크 | 미국 | 가스, 공기 및 원심 분무 |

| 호가나스 AB | 스웨덴 | 공기 분무 |

가격은 다음에 따라 다릅니다:

- 생산량

- 순도 수준

- 추가 스크리닝 또는 밀링

| 등급 | 가격 견적 |

|---|---|

| 공기 분무형 Al 분말 | 3 &8211; 5달러/kg |

| 가스 분무 구형 Al 분말 | kg당 $15 &8211; $30 |

| 특수 알루미늄 합금 등급 | kg당 최대 $50 |

혜택과 과제

장점

- 스틸 또는 티타늄 대비 경량화

- 다른 구조용 금속에 비해 경제성

- 강력한 발열량을 제공하는 반응성 제형

- 재활용 및 재사용 가능

도전 과제

- 제어된 불활성 취급 및 보관이 필요한 높은 발열 산화물

- 수소 취성 감소로 인한 기계적 특성 저하

- 대부분의 제형에 대해 최대 200°C로 제한된 사용 온도

알루미늄 파우더와 대체품 비교:

| 매개변수 | 알루미늄 분말 | 스테인리스 스틸 | 티타늄 |

|---|---|---|---|

| 밀도 | 낮음 | 더 높음 | 더 높음 |

| 비용 | 낮음 | 보통 | 높음 |

| 반응성 | 높음 | 낮음 | 보통 |

| 환경 안정성 | 공정 | 우수 | 매우 좋음 |

| 식품 접촉 승인 | ✅ 예 | ✅ 예 | 일부 성적 |

자주 묻는 질문

Q: 적층 제조용 알루미늄 합금 분말에는 일반적으로 어떤 입자 크기 분포가 사용되나요?

A: 파우더 베드 용융 방식의 3D 프린팅에서 알루미늄 입자 크기 범위는 일반적으로 15~63미크론입니다. 분말이 미세할수록 해상도는 향상되지만 취급이 더 어려워질 수 있습니다. 분포를 기계 파라미터에 맞추는 것이 중요합니다.

Q: 에너지 제형용 알루미늄 분말의 유통기한에 영향을 미치는 요인은 무엇인가요?

A: 보관 습도로 인해 입자 표면에 수산화알루미늄과 수화물이 형성되어 수소를 방출하고 인화성 물질이 축적될 가능성이 있으므로 시간이 지남에 따라 반응성이 증가합니다. 불활성 밀폐 포장과 적정 습도(30%) 보관은 필수입니다.

Q: 용사 코팅에 사용되는 알루미늄 분말에 대해 지정된 일반적인 표준은 무엇인가요?

A: FDA 및 USDA에서 규제하는 중금속에 대한 엄격한 화학적 제한은 침출 가능한 불순물이 없는 마감 코팅을 보장합니다. 주요 표준으로는 Fe, Si, Cu 미량 원소를 통제하는 AMS 4205 및 ASTM B215가 있습니다. 열 스프레이 와이어 공급 원료도 ISO 14361을 따릅니다.

Q: 적층 제조 생체 의료용 임플란트에는 어떤 알루미늄 합금이 선호되나요?

A: 알루미늄 합금 AlSi10Mg는 엄격한 화학 요건을 충족하며 티타늄 또는 스테인리스강 합금보다 밀도가 낮고 생체 적합성, 강도 및 내식성이 뛰어납니다. 구형 분말로 복잡한 인쇄 형상을 구현할 수 있습니다.

Q: 알루미늄 P/M 부품 가공 시 화염 발화 위험은 어떻게 처리합니까?

A: 두 번째 가공 작업 전에 저온 어닐링 열처리를 적용하여 폭발성 반응 상태에서 존재하는 잔류 마그네슘 및 알루미늄 입자를 보다 안정적인 금속 간 상으로 변환하여 기존 가공을 안전하게 수행할 수 있도록 합니다.

Additional FAQs About Aluminum Powders

1) What PSD and morphology are optimal for aluminum powders in LPBF vs. Binder Jetting?

- LPBF: spherical, 15–45 µm or 20–63 µm (machine dependent), sphericity ≥0.93, satellites <5%, low oxide. Binder Jetting: 20–80 µm with good flow and tap density; slightly wider PSD can aid packing.

2) How do oxide and hydrogen contents affect AM part quality?

- Thick oxide films and elevated H increase lack-of-fusion and porosity, degrading fatigue. Target O typically ≤0.10–0.25 wt% for AlSi10Mg AM-grade; control humidity to keep hydrogen pickup minimal.

3) Can aluminum powders be safely reused in AM?

- Yes, with sieving and QC. Many users validate 5–8 cycles for AlSi10Mg, monitoring PSD, flow (Hall/Carney), O/H content, and part density/mechanicals. Refresh with virgin powder when trends drift.

4) Which alloys are most common for Aluminum Powders in 3D printing?

- AlSi10Mg and A357/AlSi7Mg for general use; Sc- or Zr-modified Al alloys for higher strength; 2xxx/7xxx remain challenging but progress continues with tailored scan strategies.

5) What storage/handling reduces safety risk for reactive aluminum powders?

- Use inert, dry packaging (≤30% RH), conductive containers, bonding/grounding, Class II Division 1 appropriate equipment where required, and follow NFPA 484 housekeeping and ignition control practices.

2025 Industry Trends for Aluminum Powders

- Cleaner feedstocks: Wider use of EIGA and optimized gas atomization lowers oxide and satellite fractions, improving LPBF spreadability.

- Heated build platforms: 150–250°C plate heating increasingly applied for AlSi10Mg to reduce distortion and improve density.

- Qualification rigor: COAs now include image-based sphericity, satellite %, and O/H trends; powder genealogy and reuse SPC common in aerospace/medical.

- Sustainability: Argon recirculation, higher revert content, and local atomization plants shorten lead times and cut footprint.

- Alloy innovation: More validated parameter sets for Sc/Zr‑modified Al, and binder jet + sinter routes for larger Al components.

2025 Market and Technical Snapshot (Aluminum Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade AlSi10Mg powder price | $18–$35/kg | -3–7% | Supplier/distributor indices |

| Recommended PSD (LPBF / BJ / DED) | 15–45 or 20–63 µm / 20–80 µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.97 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| Typical oxygen (AM-grade Al) | 0.10–0.25 wt% | Down | Improved atomization control |

| Validated reuse cycles (with QC) | 5–8 | Stable | O/H + sieving programs |

| LPBF density after process tuning (AlSi10Mg) | 99.5–99.9% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (Process qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Aluminum and Aluminum Alloys): https://www.asminternational.org

- NFPA 484 (Combustible metal powders): https://www.nfpa.org

Latest Research Cases

Case Study 1: Heated-Plate LPBF for AlSi10Mg Brackets (2025)

Background: An aerospace tier-1 aimed to reduce distortion and improve fatigue consistency on thin-wall brackets.

Solution: Gas-atomized AlSi10Mg (PSD 20–63 µm, sphericity 0.95), build plate at 200°C, contour-first scans; in-situ thermography; T6-like heat treatment.

Results: Distortion reduced 35%; relative density 99.8%; HCF life improved 1.8× at R=0.1; machining time down 12% due to better flatness.

Case Study 2: Binder Jet + Sinter A356 Housings (2024)

Background: An EV supplier sought larger Al housings without PBF size constraints.

Solution: Binder jet with 25–80 µm powder blend for high green density; debind + vacuum sinter with Mg vapor control; hot isostatic pressing for critical lots.

Results: Final density 98.5–99.2%; leak rate within spec; cycle-time reduction 28% vs. machining from billet; cost per part −18%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Atomization control and melt cleanliness set the ceiling for aluminum powder performance—lower oxide and tight PSD translate to higher density and fatigue reliability.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For Aluminum Powders in AM, consistent O/H and satellite fraction on the CoA accelerate qualification more than incremental scan tweaks.” - Prof. Todd Palmer, Materials Science, Penn State (AM/Al alloys)

Key viewpoint: “Moderate preheat and scan strategies that stabilize melt pools are essential for minimizing lack-of-fusion in AlSi10Mg while preserving fine microstructures.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907, 52908, 52910; ASTM B215/B951 for aluminum powders and PM: https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; CT for hollows/satellites: https://www.nist.gov

- NFPA 484 guidance for aluminum powder handling: https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library (AM; Aluminum alloys): https://www.asminternational.org

- QC workflow examples

- PSD/shape: laser diffraction + image analysis/SEM

- Flow: Hall/Carney funnels, FT4 rheometer

- Process validation: density (Archimedes/CT), tensile/fatigue per ASTM E8/E466

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; included two aluminum powder case studies; compiled expert viewpoints; listed practical tools/resources for Aluminum Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update aluminum powder/AM standards, OEMs release new AlSi10Mg allowables, or NIST/ASM publish updated datasets on oxide/satellite–defect correlations