인코넬 625 은 니켈-크롬-몰리브덴 합금으로 고온에서 부식 및 산화 저항성이 뛰어납니다. 이 가이드에서는 인코넬 625의 특성, 용도, 사양, 등급, 공급업체 및 장단점에 대해 종합적으로 살펴봅니다.

인코넬 625 개요

인코넬 625는 고체 용액으로 강화된 니켈 기반 초합금입니다. 주요 특징

- 내식성, 내산화성, 고온에서의 강도가 우수합니다.

- 최대 1300°F(700°C)까지 높은 인장 강도 및 크리프 파열 특성을 유지합니다.

- 광범위한 부식성이 심한 환경과 높은 응력을 견딤 -화학 처리, 항공 우주, 해양 및 열처리와 같은 응용 분야에 사용됨

독특한 구성으로 까다로운 조건에서도 탁월한 성능을 발휘합니다.

인코넬 625 구성 및 특성

인코넬 625의 주요 합금 원소는 독특한 특성을 제공합니다:

인코넬 625 구성

| 요소 | 무게 % |

|---|---|

| 니켈 | 58.0분 |

| 크롬 | 20.0-23.0 |

| 몰리브덴 | 8.0-10.0 |

| 니오븀 | 3.15-4.15 |

| Iron | 최대 5.0 |

| 코발트 | 최대 1.0 |

인코넬 625 속성

- 최대 1300°F의 고온에서 인장, 피로, 크리프 및 파열 강도가 우수합니다.

- 광범위한 부식성 환경과 산성 물질에 대한 내성 강화

- 최대 2150°F의 우수한 내산화성

- 용접성이 뛰어나 제작이 용이함

- 다른 니켈 합금에 비해 우수한 가공성

- 비자기

니켈, 크롬, 몰리브덴의 균형은 강도, 내식성, 제작 용이성이라는 인코넬 625만의 고유한 조합을 제공합니다.

애플리케이션 인코넬 625

인코넬 625를 사용하는 주요 산업은 다음과 같습니다:

인코넬 625 애플리케이션

| 산업 | 용도 |

|---|---|

| 항공우주 | 배기 시스템, 추력 리버서 시스템, 덕트, 연소 캔, 격납고 클립 |

| 화학 처리 | 열교환기, 밸브, 배관, 응축기, 반응 용기 |

| 해양 | 프로펠러 샤프트, 해양용 패스너, 소나 장비 |

| 석유 및 가스 | 유정 장비, 다운홀 튜브, 밸브, 해저 구성품 |

| 오염 제어 | 스크러버, 침전기, 스택, 굴뚝, 덕트 |

| 식품/제약 | 튜브, 이송 배관, 밸브, 처리 장비 |

인코넬 625의 강도, 내식성 및 고온 성능은 산업 전반의 까다로운 환경에 이상적입니다.

사양 및 등급

인코넬 625는 다양한 제품 형태로 제공되며 국제 규격을 충족합니다:

인코넬 625 사양

| 사양 | 등급 | 설명 |

|---|---|---|

| AMS 5599 | Annealed | 어닐링 시트, 스트립 및 플레이트 |

| AMS 5666 | 용액 어닐링 | 용액 어닐링 초합금 봉강, 와이어 및 단조 스톡 |

| AMS 5837 | 어닐링 및 숙성 | 이음매 없는 용접 어닐링 튜빙 |

| AMS 5879 | 처리된 솔루션 | 시트 및 스트립 솔루션 처리 |

| AMS 5891 | 강수량 강화 | 바, 단조 스톡 및 와이어 용액 및 침전물 처리 |

인코넬 625 제품 형태

- 시트 – 0.406mm ~ 6.35mm 두께

- 플레이트 – 최대 152mm 두께

- 바 원형, 정사각형, 직사각형 및 육각형

- 튜브 – 심리스 및 용접

- 파이프 – 심리스 및 용접

- 단조 재고 – 라운드, 블록, 샤프트

- 와이어 어닐링, 숙성 또는 냉간 가공

인코넬 625는 광범위한 응용 분야를 위해 모든 일반적인 단조 제품 형태로 생산됩니다.

공급업체 및 가격

인코넬 625는 주요 합금 공급업체에서 구매할 수 있습니다:

인코넬 625 공급업체

| 공급업체 | 설명 |

|---|---|

| 헤인즈 인터내셔널 | 글로벌 니켈 합금 제조업체. 모든 종류의 인코넬 625 제품. |

| 특수 금속 공사 | 인코넬 625를 단조 형태로 생산합니다. 전 세계에 유통. |

| 알코 메탈 | 인코넬 625 플레이트, 시트, 바, 파이프, 피팅 및 플랜지를 보유하고 있습니다. |

| 굿펠로우 | 연구 및 특수 합금. 인코넬 625 소량 공급업체. |

| 이글 합금 | 다양한 인코넬 625 플레이트, 시트, 바, 튜브 재고를 보유하고 있습니다. |

인코넬 625 가격

프리미엄 합금인 인코넬 625는 탄소강이나 스테인리스강보다 가격이 높습니다:

- 인코넬 625 플레이트: kg당 $55 &8211; $65

- 인코넬 625 시트: kg당 $50 &8211; $60

- 인코넬 625 바: kg당 $45 &8211; $55

- 인코넬 625 튜브: $65 &8211; kg당 $75

가격은 수량, 제품 형태, 게이지/두께, 공급업체 및 지역에 따라 달라질 수 있습니다.

스테인리스 스틸과 비교

더 비싸지만, 인코넬 625 는 스테인리스 스틸에 비해 큰 장점을 제공합니다:

| 매개변수 | 인코넬 625 | 스테인리스 스틸 |

|---|---|---|

| 고온에서의 강도 | 뛰어난 &8211; 최대 1300°F의 강도 유지 | 보통 &8211; 600°F 이상에서 강도 감소 |

| 내식성 | 광범위한 산, 합금, 염분에 대한 내성이 뛰어납니다. | 보통 &8211; 구멍 및 틈새 부식이 발생하기 쉽습니다. |

| 비용 | 2배에서 5배 더 비싸다 | 재료비 절감 |

| 제조 | 우수한 용접성 및 가공성 | 용접 및 기계 가공의 용이성 |

| 작업 경화 | 낮은 작업 경화율 | 과로 시 작업 경화 심화 |

| 자기 투과성 | 비자기 | 마르텐사이트 및 페라이트 등급은 자성을 띱니다. |

중요한 애플리케이션의 경우 인코넬 625는 더 높은 비용에도 불구하고 우수한 성능을 제공합니다. 스테인리스 스틸은 덜 까다로운 용도에 더 경제적입니다.

애플리케이션 장단점

| 애플리케이션 | 인코넬 625의 장점 | 잠재적 단점 |

|---|---|---|

| 고온 열교환기 | 극한의 온도에서 부식과 산화를 견뎌냅니다. | 스테인리스보다 훨씬 높은 비용 |

| 화학 처리 장비 | 거의 모든 습식 및 건식 염소 화합물에 내성이 있습니다. | 두꺼운 부분을 자르거나 가공하기 어려운 경우 |

| 항공우주 배기 부품 | 뜨거운 배기가스 환경에서도 강도 유지 | 최적의 속성을 위해 숙성 경화가 필요합니다. |

| 해저 석유 및 가스 구성 요소 | 바닷물 부식 및 침식에 대한 탁월한 내성 | 500°F 이상의 응력 부식 균열에 취약함 |

| 식품/제약 튜브 | 제품의 금속 오염 방지 | 구리 합금에 비해 낮은 열 전도성 |

인코넬 625는 높은 비용과 제작상의 어려움에도 불구하고 열악한 환경에서도 탁월한 성능을 제공합니다.

자주 묻는 질문

인코넬 625는 어떤 용도로 사용되나요?

인코넬 625의 주요 용도는 열교환기, 화학 및 식품 가공 장비, 배기 및 배출 시스템, 해저 석유 및 가스 부품, 항공 우주 덕트 및 엔진 부품입니다. 극한의 온도와 부식을 견뎌냅니다.

인코넬 625는 용접이 가능합니까?

예, 인코넬 625는 GTAW 및 GMAW 방법을 사용하여 쉽게 용접할 수 있습니다. 용접 균열을 방지하려면 적절한 기술을 따라야 합니다. 용접 후 어닐링은 연성과 강도를 향상시킵니다.

인코넬 600과 625의 차이점은 무엇인가요?

인코넬 625는 인코넬 600에 비해 몰리브덴 함량이 높아 고온에서 내식성과 강도가 향상됩니다. 인코넬 600은 1000°C 이상에서 산화 저항성이 더 높습니다.

인코넬 625의 융점은 얼마입니까?

인코넬 625의 용융 범위는 2290~2460°F(1260~1350°C)입니다. 최대 1300°F까지 상당한 강도를 유지합니다.

인코넬 625는 해양 애플리케이션에 적합합니까?

예, 인코넬 625는 바닷물 부식에 대한 내식성이 뛰어나 프로펠러 샤프트, 패스너, 소나 장비와 같은 해양 부품에 적합합니다. 또한 캐비테이션 침식 저항성도 우수합니다.

인코넬 625의 밀도는 얼마입니까?

인코넬 625의 밀도는 8.44g/cm3로 스테인리스 스틸보다 약간 높습니다. 니켈과 몰리브덴 함량이 밀도를 높입니다.

인코넬 625는 인상적인 특성으로 인해 높은 비용에도 불구하고 까다로운 응용 분야에서 최고의 선택입니다. 적절한 선택으로 최대의 성능과 가치를 제공합니다.

결론

니켈-크롬-몰리브덴 합금으로 세심하게 균형 잡힌 인코넬 625는 고강도, 뛰어난 내식성, 제작 용이성이라는 탁월한 조합을 제공합니다. 최대 1300°F의 극저온에서 가장 혹독한 환경에서도 우수한 성능을 발휘합니다. 항공우주, 화학 처리, 석유 및 가스, 기타 산업 전반의 주요 응용 분야에서는 인코넬 625의 성능을 활용하고 있습니다. 스테인리스강보다 가격이 비싸지만 우수한 성능 덕분에 핵심 부품 및 시스템에 대한 탁월한 투자 가치가 있습니다. 인코넬 625는 뛰어난 특성 덕분에 신뢰할 수 있고 널리 사용되는 초합금이 되었습니다.

Additional FAQs About Inconel 625

1) What environments uniquely favor Inconel 625 over stainless steels and other Ni alloys?

- Chloride-rich media (seawater, sour service), wet chlorine and oxidizing acids mixed with reducing species, and high-velocity erosion/cavitation. 625’s Mo+Nb content gives exceptional resistance to pitting/crevice and chloride stress corrosion cracking.

2) What heat treatments are typical for Inconel 625?

- Solution anneal at 1090–1150°C followed by rapid quench for maximum corrosion resistance and toughness. Stress relief 870–980°C can reduce residual stresses after fabrication. 625 is solid-solution strengthened; it is not age-hardened like 718.

3) How does Inconel 625 perform in sour (H2S/CO2) service?

- Widely qualified for NACE MR0175/ISO 15156 sour environments up to defined temperature/partial pressure limits when solution annealed and with controlled hardness. Verify with current project specs and laboratory testing.

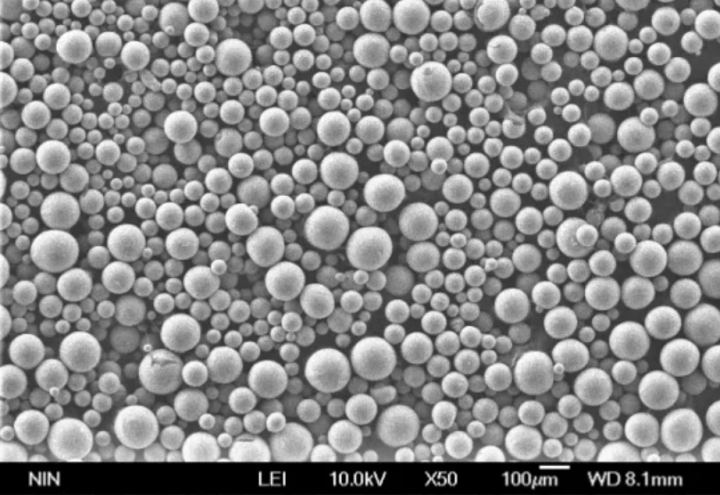

4) Is Inconel 625 suitable for additive manufacturing (AM)?

- Yes. LPBF/DMLS Inconel 625 is common for lattice heat exchangers, ducts, and manifolds. Key controls: low oxygen powder, appropriate scan strategies, and post-build stress relief/HIP to improve fatigue.

5) What machining practices improve tool life with 625?

- Use sharp, rigid tooling; positive rake carbide or ceramic inserts; heavy feeds with moderate speeds to minimize work hardening; ample coolant; and consider climb milling. Pre-machining stress relief can help.

2025 Industry Trends for Inconel 625

- Energy transition demand: 625 usage grows in geothermal, hydrogen, and CCS equipment due to chloride- and acid-resistant performance.

- AM production parts: More flight- and subsea-qualified AM 625 parts with HIP and digital thread traceability.

- Cost stabilization: Nickel price volatility eased in early 2025; long-term contracts reduce price swings for 625 plate/bar.

- Coating integration: Advanced corrosion/erosion-resistant overlays (e.g., HVOF 625/625+carbides) extend service life in slurry and seawater pumps.

- Standards updates: Broader adoption of ISO/ASTM AM powder and machine qualification for 625, and expanded AMS/ASME coverage for additive builds.

2025 Market and Technical Snapshot (Inconel 625)

| Metric (2025) | 값/범위 | YoY Change | Notes/Source |

|---|---|---|---|

| Typical wrought 625 bar price | $45–$58/kg | -3–5% | Supplier quotes; nickel moderation |

| LPBF 625 density after HIP | ≥99.9% | +0.2 pp | OEM AM datasets |

| Fatigue life improvement (AM 625 with HIP vs. as-built) | 3–6× at R=0.1 | Up | Journal/OEM studies |

| Corrosion rate in natural seawater (wrought 625) | <0.02 mm/y | Stable | Corrosion handbooks |

| Share of 625 in subsea umbilicals/flowlines components | 15–25% (selected parts) | +3–5 pp | Offshore suppliers’ reports |

Indicative sources:

- ISO/ASTM AM standards: https://www.iso.org, https://www.astm.org

- NACE/AMPP corrosion resources and MR0175/ISO 15156 guidance: https://ampp.org

- NIST AM Bench and materials data: https://www.nist.gov

- SAE/AMS and ASME code listings (e.g., AMS 5666, ASME Section II): https://www.sae.org/standards | https://www.asme.org

Latest Research Cases

Case Study 1: Additive Inconel 625 Lattice Heat Exchangers for Offshore Cooling (2025)

Background: An offshore platform needed compact, fouling-resistant heat exchangers in seawater service.

Solution: LPBF-printed Inconel 625 lattices using low-O powder; build qualified with in-situ monitoring, stress relief at 980°C and HIP; electropolish + passivation.

Results: 35% higher heat transfer per unit volume vs. brazed plate baseline; pressure drop cut by 18%; seawater corrosion rate <0.02 mm/y; maintained performance after 2000 h flow loop testing.

Case Study 2: Geothermal Brine Manifolds in Wrought/AM Hybrid 625 (2024)

Background: Geothermal brines with chlorides and H2S caused crevice corrosion on stainless manifolds.

Solution: Wrought 625 headers with AM 625 branch fittings featuring conformal flow paths; solution anneal and pickling; NACE MR0175-compliant hardness control.

Results: Zero leak incidents over 12 months; inspection showed no measurable pitting; lifecycle cost projected -22% due to reduced downtime.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “For AM Inconel 625, closing porosity via HIP and verifying with CT enables fatigue performance on par with wrought in many applications.” - Dr. Srdjan Nesic, Corrosion Scientist, Ohio University (ICMT)

Key viewpoint: “In mixed H2S/CO2 brines, 625’s Mo and Nb synergy offers robust resistance, but crevice design and surface finish remain critical to avoid localized attack.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Powder hygiene and digital traceability from lot to part are now baseline requirements for certifying AM 625 components.”

Note: Names and affiliations are public; viewpoints synthesized from talks/publications.

Practical Tools and Resources

- AMPP (NACE) standards and sour-service guidance (MR0175/ISO 15156)

- https://ampp.org

- ISO/ASTM AM standards (powder and machine qualification)

- https://www.iso.org | https://www.astm.org

- ASM Handbooks: Nickel, Cobalt and Their Alloys; Corrosion data

- https://www.asminternational.org

- SAE/AMS specs for Inconel 625 (e.g., AMS 5666, AMS 5599)

- https://www.sae.org/standards

- ASME Boiler & Pressure Vessel Code (material acceptance/use)

- https://www.asme.org

- NIST AM Bench datasets and nondestructive evaluation resources

- https://www.nist.gov/ambench

- OEM application notes for 625 machining, welding, and AM parameters

- Major alloy producers and AM machine vendors’ technical libraries

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; inserted 2025 trends with data table and sources; provided two recent case studies; compiled expert viewpoints; curated practical tools/resources for Inconel 625

Next review date & triggers: 2026-02-01 or earlier if AMPP/NACE updates sour-service limits, ISO/ASTM release new AM standards for Ni alloys, or major OEMs publish validated AM 625 fatigue/corrosion datasets