1. 소개

끊임없이 진화하는 제조 분야에서 3D 프린팅이라고도 알려진 적층 제조는 획기적인 기술로 부상했습니다. 3D 프린팅은 복잡한 물체를 레이어별로 제작할 수 있어 비교할 수 없는 디자인 자유도와 효율성을 제공합니다. 이 기술의 핵심은 다음과 같습니다. 적층 제조 분말마법을 실현하는 핵심 구성 요소입니다.

2. 적층 제조란 무엇인가요?

적층 제조는 재료 블록을 자르거나 구멍을 뚫거나 모양을 만드는 기존의 감산 방식과 달리 재료를 한 층씩 추가하여 3차원 물체를 제작하는 프로세스입니다. 이 혁신적인 기술은 항공우주, 자동차, 의료, 소비재 등 다양한 산업 분야에서 활용되고 있습니다.

3. 적층 제조에서 파우더의 역할

적층 제조 파우더는 3D 프린팅 공정의 성공에 중추적인 역할을 합니다. 금속, 폴리머, 세라믹 등 다양한 재료로 구성된 이 파우더는 복잡하고 정밀한 부품을 만들기 위한 공급 원료 역할을 합니다. 파우더 재료의 선택은 강도, 내구성, 외관을 비롯한 최종 제품의 특성에 큰 영향을 미칩니다.

4. 적층 제조 분말의 종류

4.1 금속 분말

금속 분말은 적층 제조에서 기능적 및 구조적 부품을 생산하는 데 널리 사용됩니다. 알루미늄, 티타늄, 스테인리스강, 니켈 기반 합금과 같은 금속은 항공우주 및 의료용 임플란트와 같은 고성능 부품이 필요한 산업에서 활용됩니다.

4.2 폴리머 파우더

폴리머 파우더는 다용도성, 사용 편의성, 비용 효율성으로 인해 적층 제조 분야에서 인기가 높습니다. 이러한 분말은 ABS, PLA, 나일론 등 다양한 열가소성 플라스틱으로 구성되며 소비재, 시제품 제작, 헬스케어 등의 산업에서 일반적으로 사용됩니다.

4.3 세라믹 파우더

세라믹 분말을 사용하면 열적, 전기적, 기계적 특성이 뛰어난 물체를 생산할 수 있습니다. 세라믹을 이용한 적층 제조는 고온 안정성과 내마모성이 중요한 전자, 항공우주, 자동차 등의 산업에서 응용 분야를 찾습니다. 알루미나, 지르코니아, 실리콘 카바이드와 같은 세라믹 분말은 적층 제조 공정에 일반적으로 사용됩니다.

5. 적층 제조를 위한 파우더 속성

성공적인 적층 제조를 위해서는 몇 가지 파우더 특성을 신중하게 고려해야 합니다:

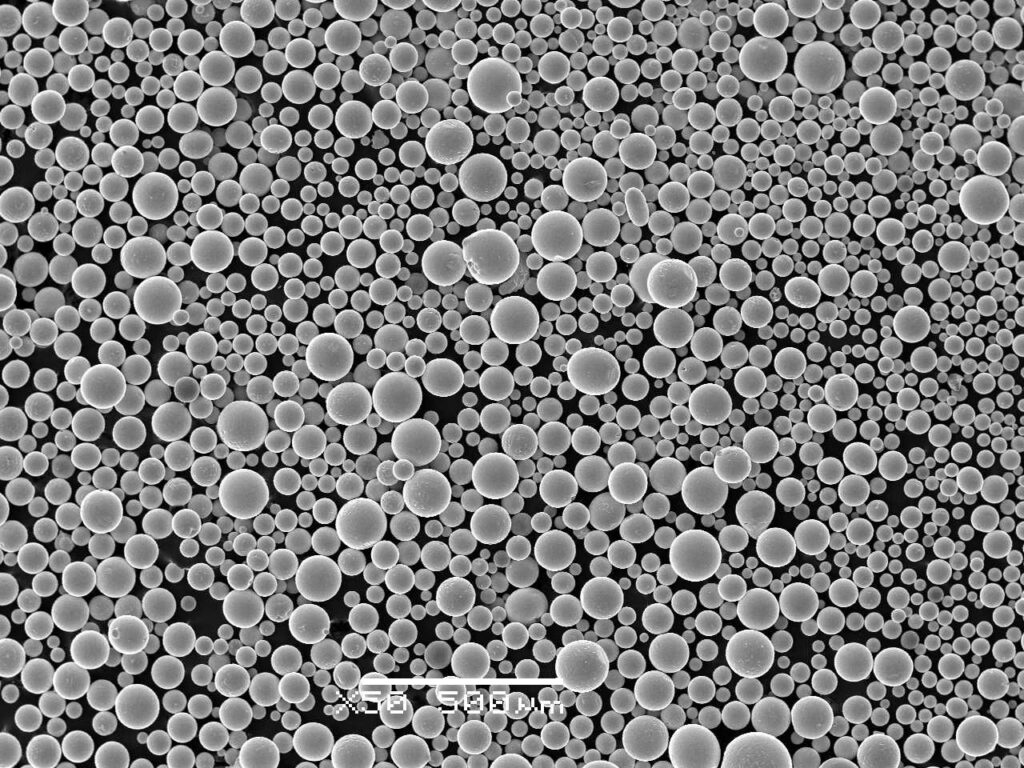

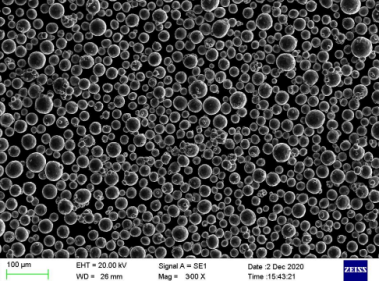

5.1 입자 크기 및 분포

파우더의 입자 크기와 분포는 인쇄된 물체의 해상도와 표면 품질에 직접적인 영향을 미칩니다. 높은 수준의 디테일과 정확도를 얻으려면 크기 분포가 좁은 미세 분말이 선호됩니다.

5.2 파우더 유동성

3D 프린팅 공정에서 파우더가 균일하게 퍼지고 층을 형성하려면 우수한 파우더 유동성이 필수적입니다. 유동성이 좋지 않은 파우더는 레이어 두께가 고르지 않거나 복잡한 형상이 불완전하게 채워지는 등의 결함이 발생할 수 있습니다.

5.3 파우더 밀도

파우더 밀도는 인쇄된 부품의 패킹 효율과 다공성에 영향을 미칩니다. 최적의 파우더 밀도는 최종 제품의 원하는 기계적 특성과 치수 정확도를 보장합니다.

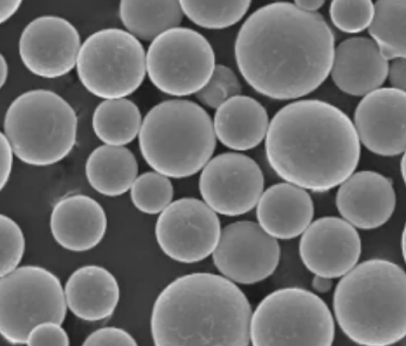

5.4 파우더 형태

모양과 표면 특성을 포함한 분말 형태는 분말 유동성, 포장 거동 및 입자 간 상호 작용에 영향을 미칩니다. 구형 또는 불규칙한 모양의 분말은 흐름과 압축 특성이 다릅니다.

5.5 화학 성분

파우더 재료의 화학적 구성에 따라 최종 인쇄 부품의 특성이 결정됩니다. 다양한 합금 또는 폴리머는 고유한 기계적, 열적, 전기적 특성을 제공하므로 다양한 응용 분야에 사용할 수 있습니다.

5.6 오염 및 순도

파우더의 오염은 결함 및 재료 특성 저하로 이어질 수 있습니다. 높은 수준의 순도를 보장하고 이물질, 산화물 또는 수분과 같은 불순물을 최소화하는 것이 중요합니다.

5.7 수분 함량

분말의 수분 함량은 인쇄 공정과 인쇄된 부품의 품질에 악영향을 미칠 수 있습니다. 다공성 및 균열과 같은 결함을 방지하려면 수분 수준을 제어하고 모니터링하는 것이 중요합니다.

6. 적층 제조를 위한 분말 준비

적층 제조에서 파우더 성능을 최적화하기 위해 적절한 파우더 준비 기술이 사용됩니다:

6.1 원자화

분무는 적층 제조에 사용되는 금속 분말을 생산하는 주요 방법입니다. 가스 또는 물 분무와 같은 공정을 통해 용융 금속을 미세한 방울로 변환합니다.

6.2 가스 또는 물 분무

가스 분무는 용융 금속에 고압 가스를 분사하여 미세한 분말 입자를 형성하는 방식입니다. 반면에 물 분무는 물 분사를 사용하여 용융 금속 흐름을 분말로 응고되는 물방울로 분해합니다.

6.3 분말 혼합 및 체질

분말 혼합은 특히 금속 합금의 경우 분말 구성의 균질성과 일관성을 보장합니다. 체질은 크기가 크거나 크기가 작은 입자를 제거하여 원하는 입자 크기 범위를 보장하기 위해 수행됩니다.

7. 분말 취급 및 보관

적층 제조 분말의 품질과 성능을 유지하려면 적절한 취급과 보관이 중요합니다:

7.1 환경 제어

파우더는 습기, 오염 물질, 온도 변화가 없는 통제된 환경에 보관해야 합니다. 습도와 온도는 유동성 및 반응성과 같은 파우더 특성에 영향을 미칠 수 있습니다.

7.2 수분 제어

분말이 수분을 흡수하면 분말이 뭉치거나 응집되고 유동성이 저하될 수 있습니다. 습도가 낮은 보관 조건과 습기 방지 포장은 습기 관련 문제를 완화하는 데 도움이 됩니다.

7.3 오염 방지

서로 다른 분말 재료 간의 교차 오염을 방지하기 위해 엄격한 청결 조치를 시행해야 합니다. 파우더가 섞이지 않도록 전용 보관 용기, 취급 장비 및 절차를 마련해야 합니다.

7.4 분리 방지

크기나 밀도에 따라 입자가 분리되는 분말 분리는 취급 또는 보관 중에 발생할 수 있습니다. 파우더를 정기적으로 부드럽게 혼합하거나 혼합하면 분리를 방지하고 안정적인 인쇄 결과를 위해 일관된 파우더 구성을 보장하는 데 도움이 됩니다.

8. 적층 제조 분말의 품질 관리

일관되고 신뢰할 수 있는 인쇄 결과를 얻으려면 적층 제조 분말의 품질 관리를 유지하는 것이 중요합니다:

8.1 테스트 및 특성화

분말에 대한 철저한 테스트와 특성 분석을 통해 적층 제조에 적합한지 평가할 수 있습니다. 입자 크기 분석, 유동성 테스트, 화학 분석 및 기계적 테스트와 같은 기술을 통해 원하는 사양을 준수하는지 확인합니다.

8.2 인증 및 표준

인증 프로그램과 산업 표준은 적층 제조 분말의 품질과 신뢰성을 보장하는 데 중요한 역할을 합니다. 공인된 인증 및 표준을 준수하면 재료의 성능과 호환성에 대한 신뢰를 얻을 수 있습니다.

8.3 추적 가능성

추적 시스템을 구축하면 적층 제조 분말의 원산지, 가공 및 취급을 추적하는 데 도움이 됩니다. 이러한 추적성은 책임성을 보장하고 발생할 수 있는 모든 품질 문제를 식별하고 해결할 수 있게 해줍니다.

9. 적층 제조 분말의 도전 과제

적층 제조 분말의 상당한 발전에도 불구하고 몇 가지 과제가 남아 있습니다:

9.1 파우더 재사용 및 재활용

폐기물을 최소화하고 비용을 절감하려면 효율적인 파우더 재사용 및 재활용 전략이 필요합니다. 사용하지 않거나 남는 파우더를 회수하고 재처리하는 방법을 개발하면 지속 가능성과 비용 효율성에 기여할 수 있습니다.

9.2 재료 호환성

모든 재료가 적층 제조에 적합한 것은 아닙니다. 최적의 결과를 얻으려면 파우더와 프린팅 공정 간의 호환성을 고려해야 합니다. 프린팅 가능한 재료의 범위를 확장하기 위한 재료 개발 및 테스트가 진행 중입니다.

9.3 파우더 분해

반복적인 사용과 환경적 요인에 노출되면 파우더 성능이 저하될 수 있습니다. 산화, 수분 흡수, 입자 파손과 같은 요인은 파우더 성능에 영향을 미칠 수 있으므로 세심한 모니터링과 취급이 필요합니다.

9.4 비용 및 가용성

특정 파우더, 특히 특수하거나 희귀한 재료는 가격이 비싸고 가용성이 제한적일 수 있습니다. 파우더의 비용과 가용성, 원하는 재료 특성 간의 균형을 맞추는 것은 업계가 지속적으로 해결해야 할 과제입니다.

10. 적층 제조 분말의 미래 트렌드

적층 제조 파우더 분야는 지속적으로 발전하고 있으며, 몇 가지 흥미로운 트렌드가 미래를 형성하고 있습니다:

- 분말 분무 기술의 발전으로 맞춤형 특성과 향상된 품질을 갖춘 분말을 생산할 수 있게 되었습니다.

- 하이브리드 파우더와 복합재를 포함한 신소재 개발로 적용 범위가 확대되고 있습니다.

- 스마트 소재와 감지, 자가 치유 또는 형상 기억 속성과 같은 기능을 통합하여 혁신적인 디자인과 애플리케이션을 구현할 수 있습니다.

- 폐기물을 줄이고 순환 경제를 촉진하기 위해 분말 재활용 및 지속 가능성 조치를 강화했습니다.

- 보다 정밀하고 안정적인 인쇄 공정을 위해 분말 특성화 및 품질 관리 기술에 대한 지속적인 연구와 개발이 이루어지고 있습니다.

11. 결론

적층 제조 파우더는 3D 프린팅 기술의 성공을 이끄는 필수 구성 요소입니다. 파우더의 신중한 선택, 취급 및 준비와 품질 관리 조치는 최적의 프린팅 결과를 보장합니다. 여러 어려움에도 불구하고 파우더 재료와 가공 기술에 대한 지속적인 연구와 발전으로 적층 제조의 가능성과 응용 분야가 더욱 확대될 것으로 기대됩니다.

자주 묻는 질문(FAQ)

적층 제조 파우더란 무엇인가요?

적층 제조 파우더는 금속, 폴리머, 세라믹 등의 재료를 분말 형태로 만든 것으로 3D 프린팅 공정의 공급 원료로 사용됩니다.

파우더 특성은 적층 제조에 어떤 영향을 미칩니까?

입자 크기, 밀도, 유동성, 화학 성분과 같은 파우더 속성은 인쇄물의 해상도, 강도 및 전반적인 품질에 직접적인 영향을 미칩니다.

적층 제조 분말의 도전 과제는 무엇인가요?

파우더 재사용 및 재활용, 재료 호환성, 파우더 품질 저하, 특수 파우더의 비용과 가용성 간의 균형 등 몇 가지 과제를 해결해야 합니다.

적층 제조 파우더의 미래는 어떻게 될까요?

미래 트렌드에는 분말 분무화, 신소재 및 복합재 개발, 스마트 소재 통합, 분말 재활용 및 지속가능성 개선, 분말 특성화 및 품질 관리에 대한 지속적인 연구 등이 포함됩니다.

Additional FAQs About Additive Manufacturing Powders

1) What powder characteristics most influence print quality across AM processes?

- Particle size distribution (PSD), morphology/sphericity, flow (Hall/Carney), apparent/tap density, and interstitials (O/N/H). These affect recoating uniformity, green density, sintering/fusion behavior, and final porosity.

2) How should powder reuse be managed without degrading properties?

- Set reuse limits (often 5–10 cycles for LPBF; 2–3 for BJ), sieve between builds, trend O/N/H, PSD, flow, and density; refresh with virgin powder at defined thresholds. Keep genealogy and lot traceability.

3) When are water‑atomized powders acceptable versus gas/vacuum atomized?

- Water‑atomized: ideal for Binder Jetting and press‑and‑sinter/MIM due to cost; typically higher oxide and irregular shape. Gas/vacuum atomized (including VGA/EIGA/PREP): preferred for LPBF/EBM for sphericity, low satellites, and lower oxygen.

4) What storage conditions best preserve powder quality?

- Dry, inert, and cool environments with sealed packaging (low dew point Ar/N2), desiccants, and minimal handling. Avoid condensation and cross‑contamination; use dedicated tools per alloy family.

5) Which certificates and standards should buyers require from suppliers?

- Certificate of Analysis (chemistry, PSD D10/D50/D90, flow, apparent/tap density, O/N/H; for AM: sphericity/satellite %, CT hollow fraction), ISO/ASTM 52907/52908 compliance, and relevant ASTM/MPIF test reports.

2025 Industry Trends for Additive Manufacturing Powders

- Transparency on CoAs: Routine reporting of image‑based sphericity/satellite % and CT‑measured hollow fractions alongside O/N/H and PSD.

- Sustainability and cost: Argon recirculation, higher revert use, and regional atomization reduce LCA and stabilize pricing.

- Binder jet scale‑up: Bimodal PSD steels/Cu achieving 97–99.5% density post‑sinter; HIP reserved for critical parts.

- Materials expansion: Corrosion‑optimized stainless grades, high‑conductivity Cu alloys, and refractory blends broaden end‑use.

- In‑process monitoring: Closed‑loop gas‑to‑metal ratio and melt superheat control reduce satellites and improve yield.

2025 Market and Technical Snapshot (Additive Manufacturing Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Ti‑6Al‑4V AM‑grade price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Atomization tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated LPBF reuse cycles | 5-10 | Up | O/N/H trending + sieving |

| Binder jet sintered density (steels) | 97–99.5% | Up | Bimodal PSD/HIP optional |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification): https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests), MPIF 35 (MIM properties): https://www.astm.org | https://www.mpif.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L for LPBF Medical Components (2025)

Background: A medical OEM needed tighter corrosion/fatigue performance and smoother as‑built surfaces for implant‑adjacent tools.

Solution: Adopted vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, PSD 20–63 µm); implemented electropolish + passivation; HIP only for thick sections.

Results: Non‑HIP coupons achieved 99.9% density; pitting potential improved by 120 mV (ASTM G150); HCF life increased 1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm.

Case Study 2: Binder Jet 17‑4PH Gears via Bimodal PSD (2024)

Background: An industrial drivetrain supplier targeted cost‑down on mid‑volume gears without sacrificing strength.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for safety‑critical SKUs.

Results: 98.8–99.3% final density; tensile met spec; dimensional Cp/Cpk +25%; cost −22% vs. subtractive; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Powder quality ceiling is set upstream—melt cleanliness and stable atomization dynamics matter more than aggressive post‑screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Sphericity, satellite %, and CT‑measured hollows on CoAs are now leading indicators for PBF defect propensity and should be standard.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For precipitation‑hardening steels like 17‑4PH, disciplined heat treatment and nitrogen/oxygen control are pivotal to reach target strength and corrosion resistance.”

Note: Viewpoints synthesized from public literature and talks; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 35 (MIM): https://www.iso.org | https://www.astm.org | https://www.mpif.org

- Metrology and safety

- NIST powder characterization resources; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), genealogy/traceability, SPC dashboards, sample builds/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; created a 2025 market/technical snapshot table with sources; included two recent case studies; compiled expert viewpoints; curated tools/resources for Additive Manufacturing Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs revise AM powder specs, or new NIST/ASM datasets link morphology/interstitials to defect rates and fatigue/corrosion performance