3D 프린터 금속 분말 는 다양한 금속 3D 프린팅 공정의 원료로 사용되는 특수 금속 분말입니다. 이 분말을 사용하면 적층 제조 기술을 사용하여 복잡한 금속 부품과 구성 요소를 층별로 제작할 수 있습니다.

3D 프린터 금속 분말 개요

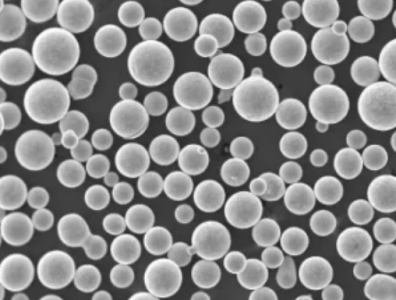

3D 프린터 금속 분말은 기존 금속 분말과 비교하여 적층 제조에 적합한 특정 특성을 나타냅니다:

- 더 미세한 입자 크기 분포

- 구형 형태

- 제어된 미세 구조 및 결정 텍스처

- 일관된 화학 성분

- 최적화된 유동성 및 포장 밀도

이러한 특성을 통해 분말을 정밀하게 증착하고 신뢰할 수 있는 기계적 특성을 가진 정확한 부품으로 융합할 수 있습니다.

가장 일반적으로 사용되는 금속 분말은 다음과 같습니다:

- 스테인리스 스틸

- 알루미늄

- 티타늄 합금

- 코발트-크롬

- 니켈 초합금

- 구리 합금

다양한 금속 3D 프린팅 기술은 파우더 베드 융합, 지향성 에너지 증착 또는 바인더 분사 공정을 사용합니다. 파우더 유형은 특정 프린트 공정과의 호환성에 따라 선택됩니다.

표 1: 금속 3D 프린팅 공정 비교

| 프로세스 | 설명 | 사용된 금속 |

|---|---|---|

| 파우더 베드 융합 | 분말이 얇은 층으로 퍼지고 레이저 또는 전자빔으로 선택적으로 녹습니다. | 스테인리스 스틸, 알루미늄, 티타늄, 니켈 및 코발트 합금 |

| 직접 에너지 증착 | 집중된 열 에너지원이 동시에 주입된 금속 분말을 녹입니다. | 스테인리스 스틸, 티타늄, 알루미늄, 코발트-크롬 합금 |

| 바인더 제팅 | 분말 입자를 선택적으로 결합하는 액체 결합제 | 스테인리스 스틸, 공구강, 청동, 텅스텐 카바이드 |

금속 분말 조성물

다음은 상업용 3D 프린팅에 일반적으로 사용되는 금속 합금과 그 조성에 대한 설명입니다:

표 2: 일반적인 금속 분말 구성

| 합금 | 주요 요소 | 성적 예시 |

|---|---|---|

| 스테인리스 스틸 | Fe, Cr, Ni, Mo | 316L, 17-4PH, 15-5PH, 420 |

| 알루미늄 | Al, Si, Mg, Cu | AlSi10Mg, AlSi7Mg0.6, AlSi12 |

| 티타늄 | Ti, Al, V | Ti6Al4V, Ti6Al4V ELI |

| 코발트 크롬 | Co, Cr, W, Ni, Fe, Si, Mn, C | CoCr, CoCrMo |

| 니켈 초합금 | Ni, Cr, Co, Mo, W, Al, Ti, Ta | 인코넬 625, 인코넬 718 |

| 구리 합금 | Cu, Zn | CuSn10, CuCr1Zr |

주요 합금 원소의 비율을 변경하여 특정 미세 구조와 맞춤형 기계적 특성을 얻을 수 있습니다. 성능 향상을 위해 미량 첨가제를 포함할 수도 있습니다.

표 3: 일반적인 합금의 원소 구성 범위

| 합금 | 주요 구성 성분(중량 %) | 부성분(중량 %) |

|---|---|---|

| 316L 스테인리스 스틸 | Cr 16-18, Ni 10-14, Mo 2-3 | C, Si, P, S < 0.1 |

| AlSi10Mg 알루미늄 | Al bal., Si 9-11, Mg 0.2-0.45 | Fe < 0.55, Mn < 0.45, Ti < 0.15 |

| Ti6Al4V 티타늄 | Al 5.5-6.75, V 3.5-4.5 | Fe < 0.3, O < 0.2 |

| CoCrMo 코발트 크롬 | Co bal., Cr 26-30, Mo 5-7 | Si; 1, Mn; 1, C; 0.35, Fe; 0.75 |

| 인코넬 718 니켈 합금 | Ni 50-55, Cr 17-21, Nb+Ta 4.75-5.5 | Mo 2.8-3.3, Ti 0.65-1.15 |

금속 분말 속성

금속 분말의 특성에 따라 인쇄 품질, 부품 기능 및 생산 경제성이 결정됩니다:

표 4: 적층 제조용 금속 분말의 주요 특성

| 속성 | 일반적인 범위 | 역할 |

|---|---|---|

| 입자 크기 | 10-75 μm | 레이어 두께, 디테일 해상도, 밀도에 영향을 미칩니다. |

| 형태학 | 주로 구형 | 포장, 확산성, 흐름에 영향을 미칩니다. |

| 겉보기 밀도 | 최대 80%의 고체 | 부품 제작에 필요한 수량 결정 |

| 탭 밀도 | 최대 90%의 고체 | 처리 중 포장 효율을 나타냅니다. |

| 유량 | 최대 50초/50g | 인쇄 시 파우더가 부드럽게 퍼지도록 보장 |

| 화학적 순도 | 최대 99.9% 타겟 금속 | 반응 생성물 또는 내포물 방지 |

사양은 필요한 정확한 부품 품질과 기계적 특성에 따라 달라집니다.

레이저 기반 공정에서 대부분의 금속의 경우, 최적화된 부품 밀도(99%)와 표면 조도(Ra 5-15μm)를 위해 이상적인 분말 크기는 ~20-45μm입니다.

구형 분말은 고르게 흐르고 퍼집니다. 불규칙한 모양은 포장에 부정적인 영향을 미치고 결함을 유발합니다. 바인더 분사용 분말은 녹지 않기 때문에 10~100μm가 될 수 있습니다.

겉보기 및 탭 밀도가 높을수록 인쇄 시 고가의 금속 분말을 더 잘 활용할 수 있습니다. 밀도가 낮으면 과도한 낭비가 발생합니다.

안정적인 흐름은 균일한 레이어를 보장합니다. 흐름이 원활하지 않으면 고르지 않은 용융과 왜곡된 빌드가 발생합니다. 수분을 흡수하면 유동성이 심각하게 저하됩니다.

미세한 불순물도 합금 특성을 저하시키거나 프린트 노즐을 막을 수 있습니다. 고순도 원료를 사용하는 것이 중요합니다.

표 5: 일반적인 금속 분말의 공급업체 사양

| 재료 | 크기 범위 | 산소 함량 | 탭 밀도 | 유량 |

|---|---|---|---|---|

| 316L 스테인리스 | 15-45 μm | 0.1 wt% | 최대 4.2g/cc | 40초 |

| AlSi10Mg | 25-55 μm | 0.45 wt% | 최대 2.7g/cc | 32초 |

| Ti6Al4V | 10-75 μm | 0.13 wt% | 최대 2.7g/cc | 50초 |

| CoCr | 20-63 μm | 0.1 wt% | 최대 4.4g/cc | 60초 |

| 인코넬 718 | 10-45 μm | 0.04 wt% | 최대 4.5g/cc | 45초 |

권장 범위 내에서 작동하면 높은 제품 품질을 보장합니다. 과도한 변동은 결함의 위험이 있습니다.

금속 분말 응용 분야

다음은 3D 프린팅 금속 부품을 활용하는 최종 사용 애플리케이션의 몇 가지 예와 사용되는 일반적인 합금입니다:

표 6: 금속 적층 제조 부품의 최종 용도 및 합금

| 산업 | 애플리케이션 | 사용된 금속 | 혜택 |

|---|---|---|---|

| 항공우주 | 터빈 블레이드, 프레임, 안테나 | Ti 합금, Ni 초합금, Al 합금 | 무게 절감, 복잡한 냉각 채널 |

| 자동차 | 브레이크 레버, 피스톤, 매니폴드 | 알루미늄 합금, 스테인리스 스틸 | 성능 향상, 통합 어셈블리 |

| 의료 | 정형외과 임플란트, 수술 도구 | Ti, CoCr, 스테인리스 스틸 | 환자별 형태, 생체 적합성 |

| 석유 및 가스 | 밸브 본체, 펌프 임펠러 | 스테인리스 스틸, 인코넬 | 극한의 환경을 견뎌내다 |

| 소비자 | 보석, 장식 예술 | 금 합금, 은 | 복잡한 형상, 맞춤형 디자인 |

금속 첨가제를 사용하면 소량 생산 시나리오에서 기존 제조 공정에 비해 저렴한 비용으로 각 기능에 최적화된 더 가볍고 튼튼한 제품을 만들 수 있습니다.

표 7: 금속 3D 프린팅의 주요 특징과 기존 방식 비교

| Metric | 메탈 AM | 감산 가공 | 캐스팅 |

|---|---|---|---|

| 부품 복잡성 | 제한 없음 | 도구 액세스에 따른 제한 | 금형에 의한 제한 |

| 사용자 지정 | 손쉬운 디자인 변경 | 새로운 프로그램 필요 | 패턴 재설계 |

| 운영 비용 | 최대 10,000개까지 낮은 부품 | 높은 설치 비용 | 높은 툴링 비용 |

| 기계적 특성 | 비슷하거나 초과 | 방법에 따라 다름 | 다양, 열처리 |

FAQ:

Q: 사전 합금과 혼합 원소 금속 분말의 차이점은 무엇인가요?

A: 사전 합금 분말은 제조업체에서 목표 합금 조성을 미리 만들어 화학적 균질성을 보장합니다. 혼합 원소 분말은 프린팅 전에 목표 비율로 혼합된 순수 금속 분말로 구성되며 용융 중에 결합됩니다.

Q: 이러한 분말 특성은 어떻게 측정하고 분석하나요?

A: 입자 크기 분포는 레이저 회절 분석으로 정량화됩니다. 형태와 미세 구조는 주사 전자 및 광학 현미경으로 연구합니다. 밀도는 ASTM 표준에 따라 홀 유량계와 탭 밀도 테스터 기기로 측정합니다. 화학 분석은 원자 흡수 또는 방출 분광법과 산소 및 질소 함량에 대한 불활성 가스 융합을 사용하여 수행됩니다.

Frequently Asked Questions (Supplemental)

1) Which particle size distributions are best for different AM processes using 3D Printer Metal Powders?

- LPBF/SLM: 15–45 μm (tight PSD for spreadability and density)

- EBM: 45–105 μm (hot build reduces residual stress)

- DED: 45–150 μm (stable powder feeding)

- Binder Jetting/MIM: ≤22–30 μm (high green density and sinterability)

2) How many reuse cycles are acceptable for LPBF powders?

- It depends on alloy and controls. With sieving, blend-back, and monitoring O/N/H, PSD, and flow, many plants qualify 5–10 cycles before a full refresh. Define limits by mechanical property drift and defect analytics.

3) What are the key acceptance tests for incoming 3D printer metal powders?

- Chemistry (ICP/OES; O/N/H by inert gas fusion), PSD (laser diffraction per ASTM B822), morphology/cleanliness (SEM), flow and apparent density (ASTM B213/B212), tap density, Hall/Carney flow, and powder moisture. Request a lot-level Certificate of Analysis/powder passport.

4) Do green/blue lasers change powder requirements?

- Yes. For reflective alloys (Al, Cu), green/blue lasers improve absorptivity and broaden the process window, often enabling slightly coarser PSDs and higher build rates while holding density. Still specify spherical morphology and low oxide films.

5) How do post‑processing choices impact performance across alloys?

- HIP closes pores and boosts fatigue (notably Ti and Ni). Heat treatments per alloy (e.g., 17‑4PH H900, IN718 AMS 5662/5664) set strength/ductility. Surface finishing (shot peen, chemical/electropolish) reduces Ra and initiation sites; passivation (ASTM A967) benefits stainless parts in chlorides.

2025 Industry Trends and Data

- Powder traceability: Digital “powder passports” with chemistry, PSD, O/N/H, reuse count, and build linkage are becoming standard in aerospace and medical RFQs.

- Throughput: Multi‑laser LPBF, improved gas flow, and adaptive scanning yield 10–30% faster builds while maintaining density.

- Copper and aluminum renaissance: Green/blue lasers expand adoption of high‑conductivity Cu and reflective Al alloys for heat exchangers and RF parts.

- Sustainability: Argon recirculation, higher recycled content feedstocks, and extended reuse policies cut material OPEX and CO2e.

- QA automation: In‑situ melt‑pool/layer imaging with AI anomaly detection reduces CT burden and shortens qualification.

| KPI (3D Printer Metal Powders & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF relative density post‑HIP (Ti, Ni, SS) | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during LPBF (ppm) | ≤1000 | 100–300 | Oxide, defects | Machine vendor guidance |

| Qualified powder reuse cycles (LPBF steels) | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Build rate improvement (multi‑laser) | - | +10–30% | 생산성 | AMUG/Formnext 2024–2025 |

| Binder‑jet sintered density (316L) | 95–97% | 96–98% (≥99% w/HIP) | Mechanical reliability | OEM notes |

| Green/blue laser adoption (Cu/Al installs) | Pilot | Common on new lines | Conductive alloys | OEM releases |

| Recycled content in feedstock | 5–20% | 20–40% | ESG, cost | EPD/LCA disclosures |

References and standards:

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM F3302 (AM process control), ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook: Additive Manufacturing and Materials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: Green‑Laser LPBF of CuCr1Zr Heat Exchangers with Enhanced Density (2025)

- Background: An e‑mobility OEM needed compact copper heat exchangers with high thermal conductivity and leak‑tight channels.

- Solution: Switched to 515 nm green laser LPBF; spherical CuCr1Zr powder (15–45 μm), O ≤0.08 wt%; optimized gas flow and contour strategies; HIP + aging to peak conductivity.

- Results: As‑built density 99.3%, post‑HIP 99.9%; thermal conductivity 360–380 W/m·K; helium leak rate <1×10⁻⁹ mbar·L/s; build time −18% vs. IR laser baseline.

Case Study 2: Binder‑Jetted 316L Manifolds Achieving Near‑Wrought Properties via Sinter‑HIP (2024)

- Background: A robotics firm targeted cost and weight reductions for complex manifolds.

- Solution: Used 316L powder D50 ≈ 20 μm; controlled debind/sinter; HIP; implemented powder passports and SPC on shrinkage/porosity.

- Results: Final density 99.5%; UTS 550–570 MPa, elongation ~40%; unit cost −15% vs. machined assembly; CT reject rate −40%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Powder quality—especially interstitial control and PSD consistency—remains the strongest predictor of fatigue performance in metal AM.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Process choice should be driven by downstream finishing and qualification: LPBF for fine features, binder jetting for throughput, DED for large repairs.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AI‑assisted in‑situ monitoring tied to digital powder passports is rapidly becoming mandatory for regulated aerospace and medical builds.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ISO/ASTM 52907, 52904; ASTM F3302; ASTM B212/B213/B822

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- QA/Monitoring: Melt‑pool and layerwise imaging (EOS, SLM Solutions, Renishaw); CT scanning for porosity; LECO O/N/H (https://www.leco.com)

- Design/Simulation: nTopology (lattices, heat exchangers), Ansys Additive and Simufact Additive (distortion/scan strategy), Autodesk Netfabb

- Post‑processing: HIP service providers; electropolish/passivation (ASTM A967) for stainless; age/solution treatments per alloy specs (e.g., IN718 AMS 5662/5664)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trends with KPI table and standards; provided two case studies (CuCr1Zr green‑laser LPBF and binder‑jet 316L manifolds); added expert viewpoints with affiliations; compiled practical standards, QA, simulation, and database resources for 3D Printer Metal Powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing of Cu/Al powders are released.