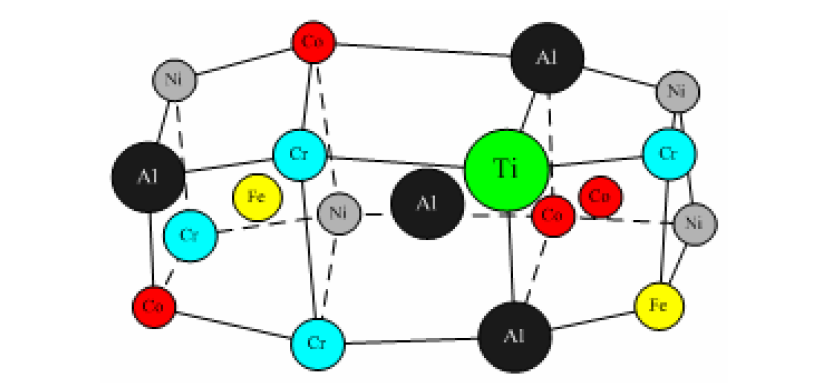

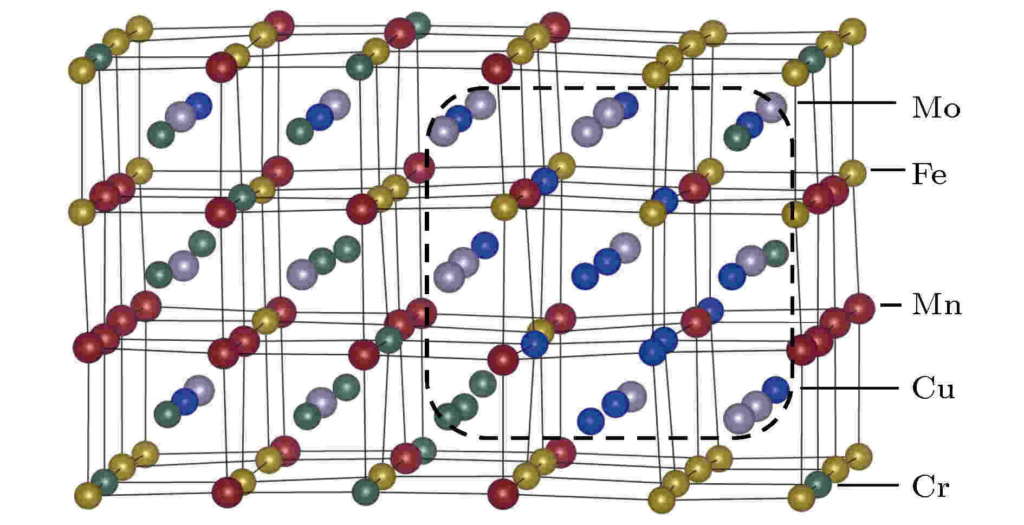

고엔트로피 합금(줄여서 HEA)은 다섯 가지 이상의 금속이 같거나 거의 같은 양으로 이루어진 합금을 말합니다. 고엔트로피 합금 분말은 블록, 코팅, 박막 재료 및 기타 기능성 재료의 제조를 위한 원료로서 광범위한 응용 가능성을 가지고 있습니다.

고엔트로피 합금(HEA) 합금은 5개 이상의 원소가 같거나 거의 같은 원자 비율로 구성되며, 각 원소는 5%에서 35%까지 함유되어 있습니다. 이 개념은 하나 또는 두 가지 원소를 기반으로 하는 전통적인 합금 설계에서 벗어난 개념입니다. 이 개념은 한두 가지 원소를 기반으로 한 전통적인 합금 설계에서 벗어나 완전히 새로운 합금 개발의 길을 열어줍니다.

균질한 구조를 가진 초미세 고엔트로피 합금 분말은 블록과 코팅을 준비하는 데 사용할 수 있을 뿐만 아니라 다른 제품을 대체할 수도 있습니다. 고온 합금 분말 3D 프린팅, 레이저 클래딩, 레이저 합금, 레이저 수리, 레이저 담금질 및 3D 고속 프로토타이핑 기술을 위한 특수 조건에서 사용되어 가공시 재료 손실을 크게 줄이고 제품의 저비용 및 고성능을 달성합니다. 현재 초미세 고엔트로피 합금 분말을 제조하는 주요 방법은 기계적 합금과 가스/물 분무입니다.

기계적 합금(MA)은 금속 또는 합금 분말을 고에너지 볼 밀에서 분말 입자와 분쇄 볼 사이의 장시간의 강한 충격과 충돌을 통해 합금화하여 분말 입자의 냉간 용접과 파쇄를 반복하여 분말 입자 내 원자의 확산을 유도하여 합금 분말을 얻는 분말 제조 기술입니다.

진공 분무 분말 제조 장치의 작동 원리는 금속 또는 금속 합금이 진공 조건에서 용융되고 가스 보호 조건에서 금속 액체가 절연 된 중간 래들 및 가이드 튜브를 통해 흘러 내리는 과정에서 노즐을 통한 고압 기류에 의해 분무되고 많은 수의 미세 금속 방울로 분해된다는 것입니다, 그리고 미세한 방울은 비행 과정에서 표면 장력의 작용으로 구형으로 형성되고 입자로 응고되어 분말 생산을 달성하기 위해 비행 중에 미세한 방울이 구형으로 형성되고 표면 장력 하에서 입자로 응고되어 분말 생산을 달성합니다.

뛰어난 비강도, 고온에서의 우수한 기계적 특성, 우수한 인성 및 저온에서의 파괴 강도, 우수한 자기 특성 및 초전도성과 같은 고엔트로피 합금 분말의 새로운 특성은 항공 우주, 운송, 에너지, 전자, 생체 의학, 금형, 정밀 전단 공구 및 기타 응용 분야에서 고엔트로피 합금 분말이 사용될 수 있는 길을 열어줍니다. 고엔트로피 합금 분말은 수소 저장 재료, 방사선 보호 재료, 전자 확산 차단층, 정밀 전단, 전자기 차폐 재료, 열 스프레이 재료, 단단하고 마찰 계수가 낮은 생물학적 코팅, 바인더, 연자성 및 핫스팟 재료로 사용됩니다.

최근 파우더 기술의 발전으로 프린팅 공정과 프린팅 제품 성능이 개선되면서 3D 프린팅에 고엔트로피 합금 파우더를 사용하게 되었습니다. DED와 PBF의 빠른 응고로 인한 입자 미세화로 인해 기존 제조 공정에 비해 인쇄된 HEA 제품의 특성이 우수해졌습니다. 3D 프린팅은 소재 선택, 설계, 경량 소재의 자유로운 제작, 개별 설계, 나노 조립을 결합할 수 있습니다. 새로운 소재 개발과 고엔트로피 합금 분말의 구조 최적화에 대한 필요성으로 인해 항공우주, 에너지, 금형, 공구 및 기타 분야의 응용 분야에 필요한 복잡한 형상을 구현할 수 있는 HEA 제품의 프린팅이 용이해졌습니다.

고엔트로피 합금 분말 소재는 광범위하게 사용할 수 있습니다.

고엔트로피 합금 분말 재료는 한편으로는 블록, 코팅, 박막 재료를 준비하는 데 사용할 수 있지만 3D 프린팅, 레이저 클래딩, 레이저 합금, 레이저 수리, 레이저 담금질 및 3D 쾌속 프로토 타이핑을위한 특수 조건에서 사용되는 다른 고온 합금 분말의 대체물로도 사용됩니다. 레이저 수리, 레이저 담금질 및 3 차원 쾌속 프로토 타이핑 기술.

가공 시 재료 손실을 크게 줄일 수 있어 제품의 저비용 고성능을 실현할 수 있습니다. 한편, 나노 고엔트로피 합금 분말 소재는 촉매, 표면 플라즈몬 공명, 전자, 자기, 에너지 저장 분야의 기능성 소재로 사용될 수 있으며, 고엔트로피 합금 나노 소재는 촉매, 표면 플라즈몬 공명, 전자, 자기, 에너지 저장, 바이오/플라즈마 이미징 분야의 기능성 소재로 사용될 수 있습니다.

고엔트로피 합금 분말은 전반적인 기계적, 물리적, 화학적 특성이 우수한 블록, 판재, 코팅 또는 필름을 제조하는 원료로 사용할 수 있습니다. 고엔트로피 합금 분말은 블록, 시트, 코팅 또는 필름 제조의 원료로 사용할 수 있습니다. 고엔트로피 합금의 실용성, 가공성, 친환경성 등을 고려할 때 구조용 및 기능성 소재의 원료로 유망한 소재입니다. 고엔트로피 합금 분말은 구조용 및 기능성 소재 생산의 원료로 폭넓게 활용되고 있습니다. 고엔트로피 합금은 구조용 및 기능성 소재의 원료로 사용될 가능성이 매우 높습니다.

Frequently Asked Questions (Supplemental)

1) Which preparation route is best for High Entropy Alloy Powder used in PBF/LPBF?

- Gas or plasma atomization under high‑purity inert atmospheres. These routes yield spherical, satellite‑free particles with narrow PSD (typically 15–45 μm for LPBF) and low oxygen/nitrogen—critical for density and crack resistance.

2) Can mechanically alloyed (MA) HEA powders be used for AM?

- Yes, primarily for DED or cold spray where irregular particles are acceptable. For PBF, MA powders often need post‑spheroidization (plasma spheroidization) and de‑oxidation to meet flow and O/N specs.

3) What O/N/H targets are recommended for HEA powders in AM?

- Application‑specific, but common targets are O ≤0.05–0.10 wt%, N ≤0.02 wt%, H ≤0.002 wt% for crack‑sensitive systems. Verify by inert‑gas fusion (ASTM E1019).

4) How do composition ranges affect printability and properties?

- Cantor‑type FCC (e.g., CoCrFeMnNi) shows good ductility and low‑temperature toughness; BCC/B2‑lean (e.g., Al‑containing HEAs) improve high‑temperature strength but can be more crack‑prone, often requiring preheat, scan strategy tuning, or HIP.

5) Can High Entropy Alloy Powder be recycled between builds?

- With sieving, removal of spatter/oxides, and blend‑back controls, limited reuse is feasible. Track PSD, flow, apparent/tap density, and interstitials via a powder passport. Set site‑specific cycle limits based on tensile/fatigue trends and CT porosity.

2025 Industry Trends and Data

- Atomization upgrades: More suppliers use vacuum induction melting + inert gas atomization with argon recirculation and in‑line O2/H2O scrubbing to cut interstitials in HEA powders.

- Qualification accelerators: Digital powder passports tied to in‑situ melt‑pool imaging shorten allowables development for HEA components in aerospace and energy.

- Preheat and multi‑laser control: Elevated build‑plate preheats and harmonized gas‑flow ducts reduce cracking in Al‑rich or BCC HEAs; multi‑laser synchronization improves overlap quality.

- Function‑first alloys: Hydrogen storage, wear‑/corrosion‑resistant clads, and radiation‑tolerant parts drive adoption of Co‑/Cr‑lean, Fe‑Ni‑Mn‑based HEAs due to cost and ESG pressures.

- Binder jetting maturation: Fine HEA powders with sinter‑HIP routes reach near‑wrought density for complex heat‑exchanger and tooling inserts.

| KPI (High Entropy Alloy Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP (HEAs) | 99.5–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Flow, spread consistency | SEM image analysis |

| Typical LPBF PSD (μm) | 20–63 | 15–45 | Packing, melt stability | ISO/ASTM 52907 |

| Qualified powder reuse cycles | 3–5 | 5–8 | Cost, consistency | Plant case studies |

| Binder‑jet HEA final density with HIP | 98–99% | 99–99.5% | Mechanical reliability | OEM notes |

| Reported recycled content in HEA lots | - | 10–25% | ESG, cost | EPD/LCA reports |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1019 (O/N/H), F3302 (AM process control): https://www.astm.org

- ASM Handbook: Additive Manufacturing; High‑Entropy Alloys overview: https://dl.asminternational.org

- NIST AM Bench datasets and in‑situ monitoring: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF of Cantor‑Type HEA with Elevated Preheat for Cryogenic Components (2025)

- Background: An energy OEM needed ductile cryogenic brackets with low defect rates using CoCrFeMnNi High Entropy Alloy Powder.

- Solution: Gas‑atomized spherical powder (15–45 μm, O 0.06 wt%); build‑plate preheat 400–500°C; island hatch with contour pass; stress‑relief + HIP; shot peen and electropolish.

- Results: Post‑HIP density 99.92%; −196°C Charpy impact +18% vs. wrought baseline; CT porosity <0.05%; dimensional scatter −20%.

Case Study 2: DED Cladding of Wear‑Corrosion Resistant Al‑Containing HEA on Pump Shafts (2024)

- Background: A chemical processor required simultaneous wear and chloride corrosion resistance on shafts.

- Solution: Mechanically alloyed AlCoCrFeNi powder, plasma‑spheroidized; DED with interpass temperature control; post‑clad temper; slurry erosion and salt‑spray validation.

- Results: 3× wear life vs. 316L overlay; corrosion rate reduced 40% in 3.5% NaCl; downtime −25% over 12 months.

Expert Opinions

- Prof. Yong Zhang, Materials Scientist, City University of Hong Kong (HEA research)

- Viewpoint: “Controlling stacking fault energy via Mn/Ni balance in FCC HEAs enables exceptional cryogenic toughness—powder cleanliness preserves that advantage in AM.”

- Dr. Tresa Pollock, Distinguished Professor, UC Santa Barbara

- Viewpoint: “For HEAs in AM, solidification pathway control—via scan strategy and preheat—is as critical as composition for avoiding hot cracking.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Powder passports linked to in‑situ layer imaging and CT benchmarks are accelerating HEA adoption in regulated sectors.”

Affiliation links:

- CityU Hong Kong: https://www.cityu.edu.hk

- UC Santa Barbara: https://www.ucsb.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM E1019; ASTM F3302 for AM process control

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM/EDS for morphology and segregation; CT for porosity; EBSD for texture/grain size

- Simulation: Thermo‑Calc/DICTRA and CALPHAD‑based HEA thermodynamics; Ansys/Simufact Additive for scan and distortion; nTopology for lattice and conformal channels

- Databases/Guides: NIST AM Bench; ASM Handbook; open HEA datasets and CALPHAD assessed systems (various journals)

- Process playbooks: Preheat and parameter windows for Al‑rich HEAs; HIP + surface finishing sequences for FCC HEAs targeting cryogenic service

Last updated: 2025-08-22

Changelog: Added 5 FAQs targeting preparation routes, interstitial targets, and reuse; introduced 2025 trend KPI table with references; included two case studies (LPBF Cantor‑type HEA with preheat; DED Al‑containing HEA clads); added expert viewpoints with affiliations; compiled standards, metrology, simulation, and database resources for High Entropy Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new O/N/H limits for HEA powders, or new datasets on preheat strategies and HEA binder‑jet densification are released.