3D 프린팅 기술 중 SEBM(선택적 전자빔 용융) 기술 는 스캔 속도가 빠르고 오염이 없으며 활용도가 높습니다. 구형 금속 분말 은 SEBM 기술 적용의 핵심입니다. 구형 금속 분말의 제조와 관련하여 PREP(플라즈마 회전 전극 시스템) 기술은 SEBM 기술에서 요구하는 우수한 구형 및 낮은 중공 분말을 얻을 수 있습니다. 따라서이 기사에서는 PREP 기술을 사용하여 만든 구형 금속 분말의 적용 및 특성에 대해 설명합니다. 3D 프린팅.

SEBM 기술은 다음과 같은 분야에서 중요한 방법입니다. 적층 제조 다른 기술에 비해 높은 에너지 활용도, 빠른 스캐닝 속도, 무공해 진공 환경, 높은 성형 효율을 자랑합니다. 고강도 스테인리스강, 티타늄 합금 및 고온 합금을 빠르게 성형하는 데 효과적인 방법입니다. 따라서 최근 적층 제조 전문가들이 이 기술을 적극 장려하고 있습니다.

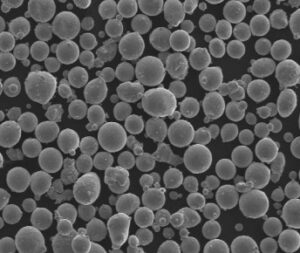

구형 금속 분말은 SEBM 기술 적용을 위한 핵심 원료입니다.

높은 구형도, 우수한 유동성, 낮은 불순물 함량, 높은 겉보기 밀도 및 진동 밀도, 낮은 중공 분말 및 45-106μm의 입자 크기 농도를 필요로 합니다.

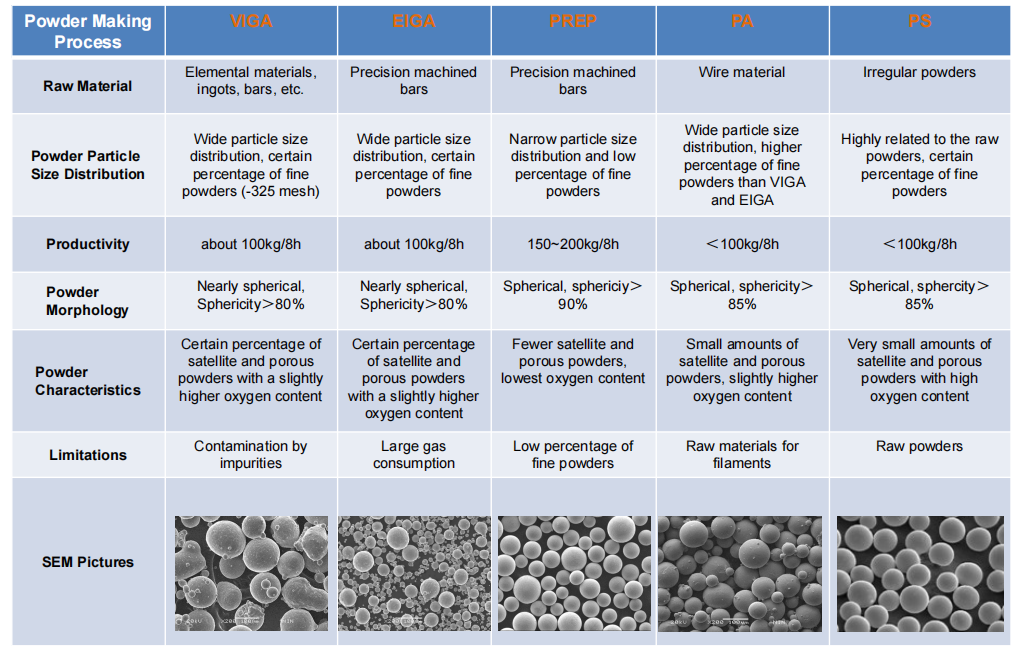

금속 분말을 제조하는 방법에는 물 분무(WA), 가스 분무(GA), 플라즈마 분무(PA), 플라즈마 회전 전극 공정(PREP), 수소화물-이수화물(HDH) 등이 있습니다. 각 분말 제조 방법에는 고유한 특성과 장점이 있습니다. 그러나 이러한 공정으로 생산되는 분말에 비해 PREP 공장에서 생산되는 분말은 금속 구형 분말에 대한 SEBM 기술의 원료 요구 사항을 더 잘 충족합니다.

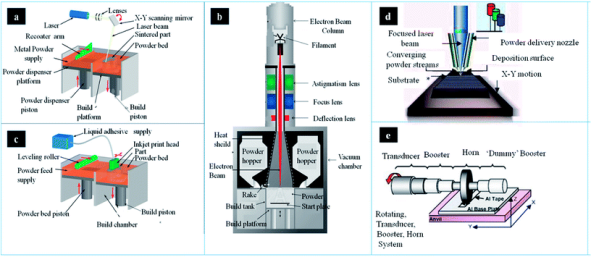

SEBM 성형 원리는 부품의 3D CAD 모델을 슬라이스 및 레이어링하고 그 결과 이산 데이터를 성형 시스템에 공급하는 것입니다. 성형 시스템에서 예열 공정이 수행되어 파우더 층 사이의 온도 구배를 줄여 부품의 잔류 응력을 줄이고 성형된 부품의 변형을 줄입니다. 예열 공정 후 전자 빔은 부품의 각 층 단면에 대한 CAD 데이터를 기반으로 테이블 위에 미리 적층된 파우더를 선택적으로 스캔하고 용융합니다.

녹지 않은 파우더는 느슨한 상태로 남아 지지대로 사용할 수 있습니다. 한 층이 가공되면 테이블을 한 층 두께만큼 낮추고 다음 층을 놓고 녹이면서 새 층을 이전 층에 융합합니다. 이 과정은 부품이 완성될 때까지 반복되며, 진공 박스에서 부품을 꺼낸 후 분말 회수 시스템(PRS)의 고압 가스를 사용하여 분말을 불어내어 3D 부품을 얻습니다. 성형 공정 내내 성형된 부품은 파우더 베드에 남아 후속 어닐링 열처리와 동일한 형상 추종 열처리를 거치며, 이를 통해 부품 내 잔류 응력을 크게 줄일 수 있습니다.

구형 금속 분말은 SEBM에서 중요한 역할을 합니다. 분말의 품질을 평가하는 지표는 일반적으로 다음과 같은 영역에 있습니다.

구형 분말의 입자 크기 분포는 최종적으로 형성된 샘플의 주요 지표 중 하나입니다.

입자 크기는 분말의 크기를 나타냅니다. 입자 크기 분포는 특정 범위 내에서 다양한 크기의 분말이 차지하는 부피의 비율을 나타냅니다. SEBM 기술은 일반적으로 농축된 입자 크기 분포와 45-106μm의 입자 크기 범위를 필요로 합니다.

화학 성분은 분말의 품질을 나타내는 두 번째 중요한 지표입니다. 분말에 포함된 다양한 원소의 비율입니다. 산소 함량, 질소 함량 등은 일반적으로 분말의 품질을 측정하는 데 중요한 요소입니다.

구형도는 분말 품질에서 세 번째로 중요한 지표로, PREP 기계는 일반적으로 90% 이상의 구형도를 달성하며, 이는 VIGA, EIGA, PA 및 PS 기술을 사용하여 생산되는 분말보다 훨씬 높은 수치입니다.

파우더의 유동성은 정해진 개구의 표준 깔때기를 통해 일정량의 파우더가 흐르는 데 걸리는 시간으로 표현됩니다. 유동성은 구형도와 관련이 있으며, 구형도가 좋을수록 유동성이 높아져 프린팅 공정에서 파우더의 확산을 제어하기가 더 쉽습니다. 따라서 구형 분말은 다른 형태에 비해 이 공정에서 더 많은 이점을 제공합니다.

겉보기 밀도는 분말을 표준 용기에 자유롭게 채운 후 측정한 분말의 부피입니다. 진동 밀도는 지정된 조건에서 용기에 담긴 분말을 진동시킨 후 측정한 단위 부피당 질량을 말합니다. 분말의 겉보기 밀도와 진동 밀도가 높을수록 분말 사이의 공극이 작아지고 형성된 부품의 밀도가 높아집니다. 분말 겉보기 밀도와 진동 밀도에 영향을 미치는 것은 분말 입자 크기 분말입니다.

플라즈마 회전 전극 분무 방식은 전극 또는 플라즈마 토치를 열원으로 사용하고 금속 또는 합금 바를 자체 소비 전극으로 사용합니다. 바가 고속으로 회전하고 끝면의 용융 금속 스트림이 원심력에 의해 배출되고 불활성 가스에서 빠르게 냉각되어 금속 분말을 형성합니다. 이 방법은 티타늄 합금, 니켈 기반 고온 합금, 코발트 기반 고온 합금, 스테인리스강 및 내화성 금속 분말을 생산하는 데 사용할 수 있습니다. 이 기술을 사용하여 제조된 구형 분말의 구형도는 90% 이상입니다.

지금까지 3D 프린팅을 위한 SEBM 기술에서 PREP 장비로 만든 구형 분말의 특징과 응용 분야에 대해 설명했습니다. 다음 글에서는 특정 등급의 구형 분말의 특성과 특성을 통해 3D 프린팅에서 구형 분말의 응용과 특성에 대해 다시 한 번 분석해 보겠습니다.

Additional FAQs About Spherical Metallic Powder and PREP

1) Why is PREP preferred for SEBM feedstock?

- PREP produces highly spherical metallic powder with very low hollow/porous particles, low satellites, and low oxygen/nitrogen pickup, leading to superior flowability, consistent recoating, and higher density parts in SEBM’s vacuum, high-preheat environment.

2) What particle size distribution is ideal for SEBM?

- Typically 45–106 µm with a tight PSD. This range balances electron-beam absorption, thermal conduction, and stable spreading; PREP can be tuned to deliver concentrated cuts in this window.

3) How does PREP compare to gas/plasma atomization on impurities?

- PREP uses a solid bar feed in inert gas, minimizing melt exposure and splashing, which reduces oxide/nitride formation. Result: lower interstitials than many GA/PA routes, beneficial for titanium and superalloys.

4) Does PREP work for reactive and refractory alloys?

- Yes. PREP is widely used for Ti-6Al-4V, TiAl, Ni-based superalloys, CoCr, stainless steels, and refractory metals (e.g., Ta, Nb). The short melt residence time and inert environment help retain chemistry.

5) What in-coming QC should buyers require for PREP spherical metallic powder?

- Certificate of analysis with chemistry, O/N/H, PSD (sieve/laser), sphericity and morphology (SEM), Hall/Carney flow, apparent/tap density, satellite/void fraction (CT or metallography), and lot traceability to electrode/bar heat.

2025 Industry Trends for PREP Spherical Metallic Powder

- SEBM expansion beyond Ti alloys: More qualified parameter sets for Ni-base and CoCr in medical and aerospace.

- Larger PREP electrodes: Upsized bars improve yield of the 45–106 µm cut and reduce cost per kilogram.

- Inline analytics: On-machine pyrometry and off-gas sensors correlate with powder morphology for closed-loop control.

- Powder circularity: Vacuum de‑powdering and automated sieving extend reuse cycles while controlling O/N/H drift.

- Standards maturity: Wider adoption of ISO/ASTM 52907 for powder quality and SEBM-focused specs for PSD/sphericity.

2025 Market and Technical Snapshot (PREP Spherical Metallic Powder for SEBM)

| Metric (2025) | 값/범위 | YoY Change | Notes/Source |

|---|---|---|---|

| Target PSD for SEBM | 45–106 µm | Stable | OEM SEBM guides |

| Typical sphericity (PREP) | ≥0.92–0.97 | Up slightly | Supplier SEM reports |

| Hollow particle content (PREP) | ≤0.5–1.0% by count | Down | CT-based QC adoption |

| Apparent density (Ti-6Al-4V PREP) | 2.6–3.0 g/cm³ | Stable | Datasheets |

| Flow (Hall, 50 g) | 12–18 s | Stable | 프로세스 제어 |

| Validated reuse cycles (with QC) | 6–10 cycles | +2 cycles | O/N/H + sieving programs |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52900 series: https://www.iso.org, https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov/ambench

- OEM SEBM technical notes and conference papers (medical/aero)

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Powder Improves SEBM Implant Yields (2025)

Background: A medical OEM sought to reduce porosity and scrap rates in lattice acetabular cups.

Solution: Switched from GA to PREP spherical metallic powder (45–106 µm, O ≤0.12 wt%); tightened sieving; implemented vacuum de‑powdering and O/N/H checks per reuse; tuned preheat and hatch.

Results: Relative density rose from 99.3% to 99.8%; CT-detected lack‑of‑fusion defects reduced by 60%; build-to-build dimensional Cpk improved from 1.3 to 1.8; powder spend -9% via 8 reuse cycles.

Case Study 2: SEBM Inconel 718 Ducts Using PREP Powder with Low Hollow Fraction (2024)

Background: Aerospace ducting required thin walls with minimal hot cracking and consistent flow.

Solution: Adopted PREP IN718 powder (hollow fraction ≤0.5%); elevated preheat schedule; contour-first scan; post-build HIP and aging.

Results: Zero through-wall porosity on CT; tensile properties met AMS 5662 equivalents; surface roughness Ra reduced 12% due to smoother recoating; yield improved by 8% across three builds.

Expert Opinions

- Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For electron beam powder-bed processes, powder sphericity and a narrow 45–106 µm cut are paramount—PREP powders consistently deliver the flow and packing SEBM needs.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Short melt history and inert conditions in PREP help preserve chemistry and minimize interstitials—critical for reactive alloys like titanium in vacuum builds.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot consistency hinges on measurable metrics—CT for hollow fraction, O/N/H analytics, and PSD monitoring should be standard for spherical metallic powder qualification.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- NIST AM resources on powder flow, density, and CT porosity methods

- https://www.nist.gov

- ASM Handbooks: Powder metallurgy; Materials characterization

- https://www.asminternational.org

- OEM SEBM knowledge bases and parameter guides (Arcam/GE Additive, etc.)

- Vendor technical libraries

- Software for PSD/flow analysis and QC (Malvern Mastersizer, Freeman FT4)

- Vendor application notes

Last updated: 2025-08-26

Changelog: Added 5 FAQs focused on PREP and SEBM; included 2025 trends with market/technical table; provided two recent case studies; compiled expert viewpoints; curated tools/resources for spherical metallic powder QC and SEBM

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder quality standards, OEMs release new SEBM parameter sets for PREP powders, or NIST publishes new CT-based hollow fraction benchmarks