3D 프린팅 금속 분말

금속 분말은 금속 부품의 3D 프린팅에 가장 중요한 원료이며, 분말 특성은 금속 3D 프린팅 제품의 품질에 영향을 미치는 가장 중요한 요소 중 하나입니다. 일반적으로 직경이 1mm 미만인 분말 재료는 3D 프린팅에 적합한 것으로 간주되지만 고품질 3D 프린팅 금속 제품은 분말의 모양, 입자 크기 및 순도에 대한 요구 사항이 더 높습니다. 3D 프린팅 장비의 주요 유형은 파우더 보충 방법에 따라 파우더 스프레딩, 동축 파우더 공급 및 측면 파우더 공급입니다. 측면 분말 공급 3D 프린팅 최종 부품

최종 부품의 모양과 치수 정확도가 낮고 레이저 에너지를 충분히 활용할 수 없으며 분말 사용률이 낮습니다. 따라서 고품질 금속 3D 프린팅 장비는 주로 파우더 보충의 두 가지 주요 방법은 파우더 스프레딩 또는 동축 파우더 공급입니다.

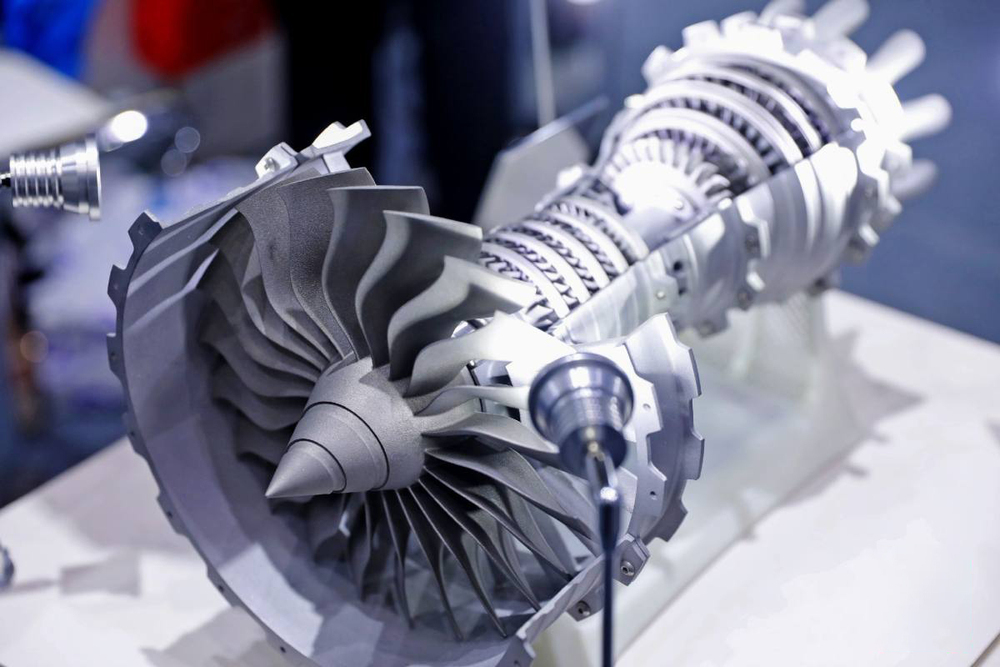

거대한 장비, 긴 공정, 높은 에너지 소비, 공해, 낮은 재료 활용도를 가진 전통적인 금속 재료 제조 기술과 달리 금속 3D 프린팅은 (1) 전체 재료 활용도가 높고, (2) 금형을 열 필요가 없으며, 제조 공정이 적고 사이클 시간이 짧으며, (3) 복잡한 구조의 부품 제조가 가능하고, (4) 제조 공정을 고려하지 않고 기계적 특성 요구 사항에 따라 자유로운 설계가 가능하다는 장점을 가지고 있습니다. 최근 몇 년 동안 금속 3D 프린팅은 빠르게 발전하여 GKN Aerospace는 프랑스의 에어버스와 사프란에 직경 2.5m의 아리안 6 로켓 노즐(SWAN)을 공급하면서 레이저 용접과 레이저 에너지 증착 공정을 통해 주요 구조 부품을 가공하여 노즐 부품의 수를 줄였습니다.

약 1,000개에서 약 100개의 부품을 생산하여 비용을 40%, 배송 시간을 30% 절감할 수 있습니다. 금속 3D 프린팅은 주로 산업 디자인용 모델을 신속하게 제작하고 복잡한 금형을 가공할 뿐만 아니라 소량 배치, 복잡한 구조, 고성능 및 대형 금속 부품을 생산하는 데 사용됩니다. 금속 3D 프린팅은 금속 분말을 첨가 재료로 사용하고 선택적 레이저 용융(SLM), 전자빔 선택적 용융(EBSM) 또는 레이저 근거리 그물 성형(LENS)과 같은 신속한 성형 방법을 사용하여 컴퓨터화된 디지털 모델에서 고체 부품으로 직접 빠르게 변형합니다. 항공우주, 방위, 의료, 자동차 및 전자 애플리케이션을 위한 고품질 3D 프린팅 금속 부품은 높은 강도, 치수 정확도, 수밀성 및 경량성을 갖춰야 합니다. 금속 3D 프린팅 공정의 품질 관리 수단 프린팅 장비 외에도 분말의 구형성 및 청결도, 입자 크기 분포를 포함한 금속 분말의 특성

분말의 구형성 및 청결도, 입자 크기 분포, 산소 함량, 유동성 및 느슨한 포장 밀도 분말의 구형성 및 청결도, 입자 크기 분포, 산소 함량, 유동성 및 부피 밀도를 포함한 금속 분말의 품질도 중요한 영향을 미칩니다.

3D 프린팅 금속 분말의 주요 성과 지표

(1) 순도. 세라믹 내포물은 최종 부품의 성능을 크게 저하시킬 수 있으며 이러한 내포물은 일반적으로 융점이 높고 모양으로 소결하기 어렵기 때문에 분말에 세라믹 내포물이 없어야 합니다. 또한 산소와 질소 함량을 엄격하게 제어해야 합니다. 현재 금속 3D 프린팅을 위한 분말 준비 기술은 주로 분무(에어로졸화 및 회전 전극 분무와 같은 기술 포함)를 기반으로 하며, 분말의 비표면적이 넓고 쉽게 산화됩니다. 항공 우주 및 기타 특수 응용 분야에서 이 지표에 대한 고객 요구 사항은 고온 합금 분말 산소 함량 0.006% ~ 0.018%, 티타늄 합금 분말 산소 함량 0.007% ~ 0.013%, 스테인리스강 분말 산소 함량 0.010% ~ 0.025%(전체 질량 분율)와 같이 더 엄격합니다. 티타늄 합금 분말의 경우 고온에서 질소, 수소 및 티타늄은 TiN 및 TiH2를 형성하여 티타늄 합금의 가소성과 인성을 감소시킵니다. 따라서 분말 준비 공정은 대기에 대해 엄격하게 제어되어야 합니다.

(2) 파우더 입자 크기 분포. 위에서 언급했듯이 3D 프린팅 장비와 성형 공정마다 다른 분말 입자 크기 분포가 필요합니다. 현재 금속 3D 프린팅에 일반적으로 사용되는 분말 입자 크기 범위는 15-53 μm (미세 분말), 53-105 μm (거친 분말)이며 경우에 따라 105-150 μm (거친 분말)로 완화 될 수 있습니다 [11]. 금속 분말 입자 크기 선택을 사용한 3D 프린팅은 주로 금속 프린터의 다양한 에너지 원을 기반으로하며, 레이저를 프린터의 에너지 원으로 사용하여 미세 초점 지점으로 인해 미세 분말을 녹이기 쉽고 15 ~ 53μm 분말을 소모품으로 사용하기에 적합하며 분말을 층별로 레이어링하는 분말 보충 방법입니다; 파우더 타입 프린터를 놓는 에너지 원으로 전자빔, 초점 스팟이 약간 거칠고 거친 분말을 녹이는 데 더 적합하며 53 ~ 105μm 거친 분말을 주로 사용하기에 적합하며 동축 분말 공급 유형 프린터의 경우 105 ~ 150μm 분말의 입자 크기를 소모품으로 사용할 수 있습니다.

(3) 분말 형태. 분말 형태와 분말 제조 방법은 밀접한 관련이 있으며, 일반적으로 금속 가스 또는 용융 액체에서 분말로, 분말 입자 모양은 구형 경향이 있으며, 고체 상태에서 분말로, 분말 입자는 더 불규칙한 모양이며, 수용액 전기 분해 방법에 의해 분말을 가장 수지상적으로 제조하는 경향이 있습니다. 일반적으로 구형도가 높을수록 분말 입자의 유동성이 좋아집니다.

3D 프린팅 금속 분말 는 98% 이상의 구형도를 요구하므로 프린팅 중에 분말을 더 쉽게 퍼뜨리고 공급할 수 있습니다. 에어로졸화 및 회전 전극 방식은 고품질 3D 프린팅 금속 분말을 제조하는 주요 방법입니다.

- 분말 유동성 및 느슨한 포장 밀도. 분말 유동성은 인쇄 공정에서 분말 확산의 균일성과 분말 공급 공정의 안정성에 직접적인 영향을 미칩니다. (4) 분말 유동성 및 벌크 밀도. 유동성은 분말 형태, 입자 크기 분포 및 벌크 밀도와 관련이 있습니다. 분말 입자가 클수록 입자 크기 분포와 분말의 밀도가 커집니다. 분말 입자가 클수록 입자 모양이 규칙적이고 입자 크기 구성에서 매우 미세한 분말의 비율이 작아집니다. 분말 입자가 클수록 입자 모양이 규칙적이고 입자 크기 구성에서 매우 미세한 분말의 비율이 작아질수록 이동성이 향상됩니다. 입자 밀도는 동일하게 유지되고 상대 밀도가 증가하며 분말 이동성이 증가합니다. 입자 표면에 물, 가스 등이 흡착되면 분말의 유동성이 감소합니다. 느슨한 포장 밀도는 분말 시료가 지정된 용기를 자연적으로 채울 때 분말의 단위 부피입니다. 분말의 질량입니다. 일반적으로 분말 크기가 굵을수록 벌크 밀도가 높아집니다. 분말이 거칠수록 부피 밀도가 높아집니다. 느슨함 최종 금속 인쇄 제품의 밀도에 대한 벌크 밀도의 영향은 결정적이지 않습니다. 벌크 밀도가 최종 금속 프린트 제품의 밀도에 미치는 영향에 대한 결정적인 증거는 없지만, 벌크 밀도가 증가하면 파우더의 흐름이 개선됩니다.

3D 프린팅은 다양한 재료에 적합하고 응용 범위가 넓으며 높은 조형률을 자랑하기 때문에 최근 몇 년간 빠르게 발전하고 있는 새로운 재료 제조 기술입니다.

금속 분말은 금속 3D 프린팅에 중요한 소모품이며, 그 중 AA와 준비 방법 는 항공우주 산업에 성공적으로 적용되었습니다. AA 및 PREP 방식은 항공우주 산업에서 성공적으로 적용되었습니다. 그러나 3D 프린팅용 금속 분말은 분말 크기가 작고 입자 크기 분포가 좁고 구형도가 높으며 산소 함량이 낮아야 합니다. 3D 프린팅용 금속 분말의 사용은 분명히 큰 도전 과제입니다. 3D 프린팅에 금속 분말을 적용하는 데 있어 기존 AA 방식(VIGA)보다 PREP 방식이 더 낫다는 것은 분명합니다. PREP 방식은 고품질 3D 프린팅 금속 부품을 준비하는 데 있어 기존의 AA 방식(VIGA 방식)보다 분명히 더 유리하며 현재 동축 공급식 3D 프린팅 기계에 널리 사용되고 있습니다. PREP 방식은 동축으로 공급되는 3D 프린팅 장비에 널리 사용되고 있습니다. PREP 방식은 초미세 구형 분말(입자 크기 최대 50㎛)을 생산할 수 있기 때문에 동축 공급 3D 프린팅 기계에서 널리 사용되어 왔습니다. (입자 크기 최대 50㎛)와 상대적으로 낮은 생산량 파우더 스프레딩 3D 프린팅 장비에서 PREP의 사용은 낮은 수율과 상대적으로 낮은 생산성으로 인해 상대적으로 낮습니다. 따라서 초미세 구형 금속의 수율을 더욱 향상시키기 위해 공정을 최적화하고 차세대 플라즈마 회전 전극 원자화 분말 기술 및 장비를 개발하는 것이 시급합니다. 따라서 초미세 구형 금속 분말의 수율을 더욱 향상시키고 니켈 기반과 같은 고품질 초미세 구형 금속 분말의 지속적인 생산을 달성하기 위해 차세대 플라즈마 회전 전극 원자화 기술 및 장비의 개발이 시급히 요구됩니다, 코발트 기반 합금 및 티타늄 합금과 같은 고품질 초미세 구형 금속 분말을 대량으로 생산할 수 있습니다.

금속 분말의 가성비를 개선하고 다양한 3D 프린팅 장비에 적용할 수 있는 PREP 방식은 비용 효율성을 개선하고 다양한 유형의 3D 프린팅 장비에 적용할 수 있어 3D 프린팅에 더욱 널리 사용될 수 있습니다.

Frequently Asked Questions (FAQ)

1) What powder specs matter most for aerospace-grade Metal Powder Additive Manufacturing?

- Tight particle-size distribution (LPBF: typically 15–45 μm), high sphericity (>98% where possible), low satellites, low O/N/H (per alloy-specific limits), and consistent flowability and apparent/tap density per ISO/ASTM 52907.

2) How do PREP and gas atomization compare for aerospace parts?

- PREP (plasma rotating electrode) yields ultra-clean, highly spherical powders with low inclusions—ideal for critical LPBF/DED builds but with lower yield and higher cost. Gas atomization (VIGA/EIGA) provides scale and cost efficiency with excellent sphericity; EIGA reduces contamination via crucible-free melting.

3) What storage and handling practices minimize oxygen pickup and variability?

- Use sealed inert containers, maintain RH <10% and O2 <0.1% during handling, inert-glovebox or closed-loop powder stations, track reuse cycles, and test O/N/H, PSD, and Hall/Carney flow each cycle.

4) How many reuse cycles are acceptable in aerospace production?

- With closed-loop inert handling and sieving, 6–10 cycles are common before blending with 20–50% virgin powder. Qualification plans should define limits tied to oxygen increase and PSD shifts.

5) Which AM process should I choose for large aerospace structures vs intricate features?

- LPBF for fine, high-accuracy lattice and thin-wall features; EBM for larger, coarser titanium builds with lower residual stress; DED/LENS for large near-net structures and repairs; Binder Jetting for high-throughput small/medium components followed by sintering and HIP.

2025 Industry Trends in 3D Printing Metal Powders for Aerospace

- Multi-laser LPBF at scale: 8–12 laser platforms with synchronized stitching deliver 20–35% throughput gains while maintaining >99.7% relative density.

- AI in-situ control: Coaxial melt pool sensing with real-time parameter modulation reduces lack-of-fusion and improves fatigue scatter bands.

- Powder circularity: Closed-loop inert reconditioning extends reuse to 8–12 cycles with minimal chemistry drift; digital material passports improve traceability.

- Titanium and Ni-superalloy focus: Expanded PREP/EIGA capacity for Ti-6Al-4V, Ti-6242, Inconel 718/625 to meet flight-rate demand.

- Standardization: Faster qualification using ISO/ASTM 52907 + ASTM process routes; more OEM-shared parameter sets for cross-machine transfer.

2025 Performance and Supply Snapshot

| KPI (Aerospace AM Powders) | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF throughput gain | - | +20–35% | Multi-laser sync; higher scan speeds. OEM app notes |

| Relative density (LPBF Ti/Ni) | 99.5–99.8% | 99.6–99.9% | AI-assisted control; HIP optional. Peer-reviewed studies |

| Oxygen content AM-grade (wt%) | 0.03–0.08 | 0.02–0.06 | Closed-loop handling; ISO/ASTM 52907 |

| Typical reuse cycles (pre-blend) | 3–6 | 6–10 | Inert reconditioning; ASTM AM CoE |

| Powder price trend (Ti/Ni, USD/kg) | rising | stable to slight down | Added atomizer capacity. Wohlers 2025 |

| Argon use per kg powder (GA) | - | −25–40% | Argon reclamation systems. Plant reports |

| CT-detected lack-of-fusion in QA | medium | lower | In-situ feedback + parameter libraries. NIST/AM-Bench |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE process qualification resources https://amcoe.astm.org/

- NIST AM-Bench datasets and validation studies https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Ti‑6Al‑4V Brackets with AI In‑Situ Control (2025)

Background: An aerospace supplier scaling Ti‑6Al‑4V LPBF on a 12‑laser system observed stitch-line porosity and variable fatigue life.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QA (PSD 20–40 μm, O ≤ 0.12 wt% for Ti) and controlled reuse with 30% virgin blending.

Results: Porosity dropped from 0.42% to 0.11%; HCF life (R=0.1) median +28%; first‑pass yield +19%; stable properties through 8 reuse cycles confirmed by CT and O/N/H testing per ISO/ASTM 52907.

Case Study 2: EIGA 718 vs GA 718 Powders for Turbine Vane LPBF + HIP (2024)

Background: An engine OEM compared EIGA and GA Inconel 718 powders for vanes requiring excellent crack tolerance.

Solution: Parallel builds with identical scan strategies; HIP and solution aging; inclusion analysis by SEM/EDS; LCF/HCF testing.

Results: Both exceeded 99.8% density post‑HIP; EIGA batches showed ~12% fewer inclusions and slightly improved LCF; GA offered ~10% lower powder cost and better availability. Decision: EIGA for life‑limited hot‑section parts; GA for non‑critical hardware.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For aerospace LPBF, rigorous powder characterization—oxygen, flow, PSD per ISO/ASTM 52907—has greater impact on part reliability than marginal increases in laser power.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronization of multi‑laser strategies is essential to avoid stitch defects and preserve isotropy and fatigue strength in flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round‑robin datasets are compressing powder and process qualification timelines, enabling faster cross‑platform parameter adoption for aerospace alloys.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM (requirements and test methods)

https://www.iso.org/standard/78974.html - ASTM AM CoE: Standards, qualification guides, round‑robin data

https://amcoe.astm.org/ - NIST AM‑Bench: Public datasets for validating LPBF/EBM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials (3D printing metal powders), and specs

https://senvol.com/database - HSE ATEX/DSEAR safety guidance for metal powder handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategy optimization), AdditiveFOAM (thermal/porosity simulation), Thermo‑Calc (CALPHAD for alloy design), pyAM utilities

Last updated: 2025-08-27

Changelog: Added FAQs tailored to aerospace powder requirements, 2025 trends with KPI table and sources, two recent aerospace-focused case studies, expert opinions, and practical tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEM multi‑laser parameter releases, or supply/cost shifts for Ti/Ni aerospace powders.