저합금강 분말분말 야금(PM) 산업의 초석인 분말 금속은 복잡한 고성능 금속 부품을 제조하는 방식에 혁신을 가져왔습니다. 하지만 이 작은 금속 알갱이가 어떻게 만들어지는지 궁금한 적이 있으신가요? 저합금강 분말 생산 방법의 세계로 깊이 들어가 그 복잡성과 최종 제품에 부여하는 고유한 특성을 살펴보고자 하니 긴장감을 늦추지 마세요.

저합금강 분말의 본질

생산 방법을 살펴보기 전에 저합금강 분말이 무엇인지 명확히 파악해 보겠습니다. 일반 강철을 미세하고 자유롭게 흐르는 입자로 분해한다고 상상해 보세요. 일반적으로 직경이 10~150마이크로미터인 이 입자는 벌크 입자와는 약간 다른 구성을 자랑합니다. 마법은 '저합금' 부분에 있습니다. 제조업체는 망간, 크롬, 니켈 또는 몰리브덴과 같은 소량의 원소를 조심스럽게 첨가함으로써 특정 용도에 맞게 분말의 기계적 특성을 조정할 수 있습니다.

이렇게 조성을 정밀하게 제어하면 다양한 이점을 얻을 수 있습니다. 저합금강 분말은 우수한 성능을 제공합니다:

- 강도와 경도: 합금 원소를 첨가하면 순수 철 분말에 비해 최종 제품의 강도와 경도가 크게 향상됩니다.

- 기계 가공성: 저합금강 분말로 만든 부품은 기존 성형강과 달리 가공성이 뛰어나 복잡한 모양과 특징을 구현할 수 있습니다.

- 모양 복잡성: 자유롭게 흐르는 파우더의 특성 덕분에 기존 방식으로는 상상할 수 없었던 복잡한 형상을 만들 수 있습니다.

- 그물 모양에 가까운 제조: PM을 사용하면 최종 치수에 가까운 부품을 생산할 수 있으므로 재료 낭비와 가공 요구 사항을 최소화할 수 있습니다.

프로덕션 강국: 방법 공개

이제 이 강력한 금속성의 경이로움 뒤에 숨겨진 비밀을 공개해 보겠습니다. 다음은 제작에 사용되는 네 가지 주요 방법입니다. 저합금강 분말:

1. 환원 방법: 산화물에서 금속 보석으로 변환하기

강철의 녹슨 사촌인 산화철로 가득 찬 숨겨진 보물 상자를 상상해 보세요. 환원법은 수소나 일산화탄소 같은 환원제를 사용하여 산화철에서 산소를 제거하고 순수한 철 입자를 남기는 방식으로 이 보물을 열 수 있습니다.

장점:

- 성숙하고 잘 정립된 기술.

- 대규모 제작에 비용 효율적입니다.

단점:

- 최종 파우더 구성에 대한 제어가 제한적입니다.

- 입자 모양과 크기가 불규칙해질 수 있습니다.

2. 원자화 생산 방법: 용융 금속에서 미세한 경이로움까지

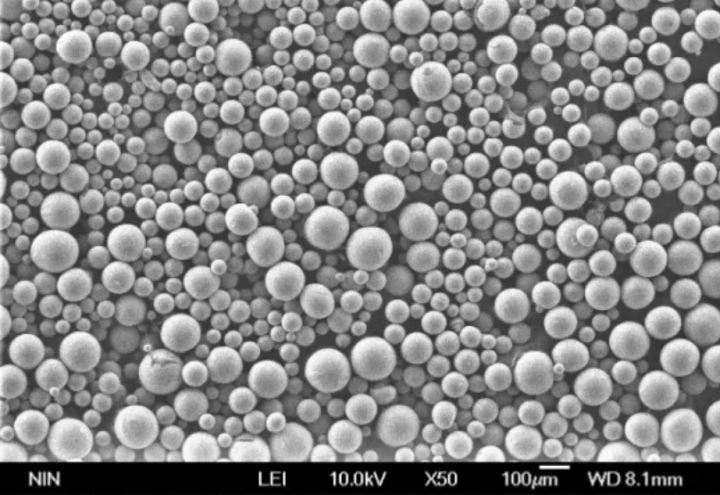

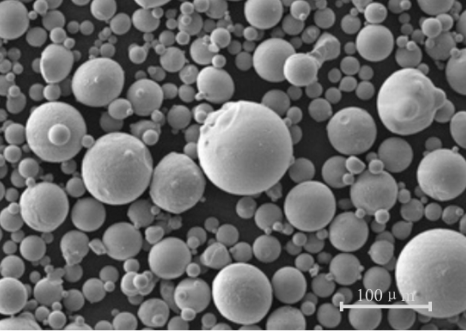

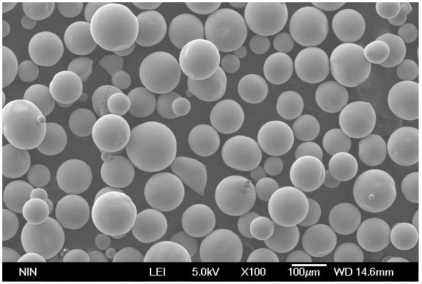

녹은 강철이 비가 되어 작은 금속 방울의 샤워로 굳어지는 것을 상상해 보세요. 이것이 바로 원자화의 본질입니다. 이 방법에서는 원하는 원소와 합금된 용강을 고압의 가스 또는 물 흐름에 부어 넣습니다. 급속 냉각으로 용융 금속은 거의 구형에 가까운 미세한 분말로 부서집니다.

원자화에는 두 가지 주요 하위 유형이 있습니다:

- 가스 분무: 질소 또는 아르곤과 같은 불활성 가스를 사용하여 보다 깨끗하고 제어된 프로세스를 구현하므로 고성능 애플리케이션에 이상적입니다.

장점:

- 파우더 크기와 모양에 대한 탁월한 제어.

- 고품질의 구형 분말을 생산합니다.

단점:

- 축소 방식에 비해 더 비쌉니다.

- 물 분무: 물을 분무 매체로 사용하므로 비용 효율적인 옵션입니다. 그러나 잠재적인 산화 문제로 인해 주로 덜 중요한 애플리케이션에 사용됩니다.

장점:

- 가스 분무에 비해 생산 비용이 저렴합니다.

단점:

- 최종 분말의 산화 위험이 증가합니다.

- 파우더 크기와 형태에 대한 제어력이 떨어집니다.

3. 기계적 합금 생산 방법: 금속 칵테일 흔들기

금속 분말을 위한 칵테일 셰이커처럼 작동하는 고에너지 볼 밀을 상상해 보세요. 이것이 바로 기계적 합금의 본질입니다. 이 방법에서는 사전 합금 또는 원소 분말이 고에너지 밀링 환경에 도입됩니다. 볼과 분말 입자 사이의 격렬한 충돌로 인해 파쇄, 용접 및 확산이 발생하여 궁극적으로 원하는 합금 조성을 가진 균일한 분말이 만들어집니다.

장점:

- 독특하고 복잡한 합금 구성을 만들 수 있습니다.

- 미세 구조 및 속성에 대한 탁월한 제어.

단점:

- 밀링 장비의 높은 에너지 소비와 마모.

- 밀링 미디어로 인한 오염이 발생할 수 있습니다.

4. 화학적 생산 방법: 완벽한 파우더를 위한 정밀한 레시피

특정 결과를 얻기 위해 적절한 재료로 물약을 끓인다고 생각해보세요. 화학적 생산 방법도 비슷한 원리로 작동합니다. 여기서 원하는 원소를 포함하는 전구체 화합물에 화학 반응을 일으켜 궁극적으로 목표한 물질을 형성합니다. 저합금강 분말.

장점:

- 조성을 정밀하게 제어할 수 있는 고순도 균질 분말입니다.

단점:

- 복잡하고 종종 비용이 많이 드는 프로세스입니다.

특정 금속 분말 모델 및 응용 분야

의 세계 저합금강 분말 는 특정 용도에 맞게 맞춤화된 다양한 옵션을 자랑합니다. 입맛을 돋우는 대표적인 모델 10가지를 소개합니다:

1. AISI 4140 저합금강 분말: 강도, 인성, 가공성의 탁월한 균형으로 잘 알려진 다용도 소재입니다. 일반적으로 기어, 샤프트, 패스너 및 기타 구조 부품에 사용됩니다.

장점:

- 강도, 인성, 가공성이 잘 조합되어 있습니다.

- 실적이 입증된 잘 정립된 자료입니다.

단점:

- 고온 애플리케이션에는 적합하지 않습니다.

2. AISI 4620 저합금강 분말: 4140에 비해 경화성이 우수하여 높은 내마모성이 필요한 부품에 가장 적합한 소재입니다. 기어, 스프라켓, 베어링이 대표적입니다.

장점:

- 뛰어난 경화성과 내마모성.

- 열처리 공정에 잘 반응합니다.

단점:

- 4140에 비해 연성이 낮습니다.

3. 니켈-크롬-몰리브덴(Ni-Cr-Mo) 저합금강 분말: 크롬이 함유된 이 놀라운 소재는 고온에서 탁월한 크리프 저항성을 자랑합니다. 발전 부품, 용광로 부품, 압력 용기 모두 고온에서 뛰어난 성능을 발휘합니다.

장점:

- 고온 애플리케이션을 위한 뛰어난 내크리프성.

- 우수한 내산화성을 제공합니다.

단점:

- 합금 성분으로 인해 특정 가공 기술이 필요할 수 있습니다.

4. 구리-크롬(Cu-Cr) 저합금강 분말: 향상된 가공성으로 잘 알려진 이 구리가 함유된 경이로운 소재는 생산 주기를 단축하고 공차를 더 엄격하게 관리할 수 있습니다. 복잡한 자동차 부품, 패스너, 전자 부품을 생각해보세요.

장점:

- 고속 생산을 위한 뛰어난 가공성.

- 우수한 내식성을 제공합니다.

단점:

- 다른 저합금강 분말 옵션에 비해 강도가 낮습니다.

5. 스테인리스 스틸 316L 저합금강 분말: 내식성의 왕으로 불리는 이 파우더는 316L 스테인리스 스틸의 뛰어난 특성을 PM 친화적인 형태로 구현했습니다. 화학 처리 장비 및 해양 부품과 같이 열악한 환경에 대한 내성이 요구되는 분야에 이상적입니다.

장점:

- 까다로운 환경을 위한 뛰어난 내식성.

- 생체 적합성이 있어 의료용 애플리케이션에 적합합니다.

단점:

- 일부 저합금강 옵션에 비해 강도가 낮습니다.

- 크롬과 니켈의 존재로 인해 비용이 더 많이 듭니다.

6. AISI 9310 저합금강 분말: 이 고합금 소재는 뛰어난 경화성과 강도를 제공하여 항공우주 부품, 기어 및 고성능 공구에 적합합니다.

장점:

- 뛰어난 강도와 경화성.

- 뛰어난 내피로성.

단점:

- 열처리 공정에 대한 엄격한 제어가 필요합니다.

- 다른 옵션에 비해 연성이 낮습니다.

7. 부드러운 자기 특성을 가진 저합금강 분말: 최적의 자기 투과성을 위해 설계된 이 분말은 변압기, 인덕터 및 기타 전자기 부품의 기본 구성 요소입니다.

장점:

- 특정 자기 특성에 맞게 맞춤 제작되었습니다.

- 복잡한 자기 코어 형상을 만들 수 있습니다.

단점:

- 다른 옵션에 비해 기계적 강도에 제한이 있을 수 있습니다.

8. 고밀도 응용 분야를 위한 저합금강 분말: 특정 파우더는 최종 PM 부품에서 이론에 가까운 밀도를 달성하도록 특별히 설계되었습니다. 이는 기어 및 베어링과 같은 중요한 애플리케이션에 우수한 기계적 특성을 제공합니다.

장점:

- 고밀도를 달성하여 기계적 성능을 개선합니다.

- 우수한 치수 안정성을 제공합니다.

단점:

- 완전한 밀도화를 달성하려면 특정 처리 기술이 필요할 수 있습니다.

9. 적층 제조용 저합금 강 분말: 3D 프린팅의 세계는 PM의 힘을 받아들였습니다. 이 분말은 바인더 분사 및 레이저 소결과 같은 적층 제조 공정에 최적화되어 그물 모양에 가까운 복잡한 부품을 만들 수 있습니다.

장점:

- 적층 제조 기술을 위한 맞춤형 솔루션입니다.

- 복잡한 지오메트리를 만들 수 있습니다.

단점:

- 최적의 속성을 위해 특정 후처리 기술이 필요할 수 있습니다.

10. 맞춤형 저합금강 분말: PM의 장점은 커스터마이징 가능성에 있습니다. 제조업체는 애플리케이션의 특정 요구 사항을 충족하는 고유한 파우더 구성을 만들 수 있습니다. 이는 다양한 산업 분야에서 혁신적인 솔루션의 문을 열어줍니다.

장점:

- 맞춤형 속성을 위해 파우더 구성을 정밀하게 제어합니다.

- 애플리케이션별 솔루션을 개발할 수 있습니다.

단점:

- 맞춤형 파우더의 개발 및 인증은 시간과 비용이 많이 소요될 수 있습니다.

의 장점과 한계 저합금강 분말

장단점 비교: 균형 잡힌 관점

저합금강 분말은 강력한 이점을 제공하지만 다른 재료와 마찬가지로 자체적인 한계가 있습니다. 동전의 양면성을 자세히 살펴보고 현명한 결정을 내릴 수 있도록 도와드리겠습니다.

장점:

- 뛰어난 기계적 특성: 저합금강 분말은 순수 철 분말에 비해 향상된 강도, 경도 및 내마모성을 자랑합니다. 이는 곧 까다로운 애플리케이션을 견딜 수 있는 부품으로 이어집니다.

- 디자인 유연성: 자유롭게 흐르는 파우더의 특성 덕분에 기존 제조 방법으로는 어렵거나 불가능했던 복잡한 형상을 만들 수 있습니다. 이를 통해 혁신적인 제품 디자인이 가능해집니다.

- 그물 모양에 가까운 제조: PM을 사용하면 최종 치수에 가까운 부품을 생산할 수 있으므로 재료 낭비와 가공 요구 사항을 크게 줄일 수 있습니다. 이는 곧 비용 절감과 생산 효율성 향상으로 이어집니다.

- 자료 효율성: 저합금강 분말은 재료 활용도가 뛰어납니다. 스크랩을 생성하는 기존 방식과 달리 PM을 사용하면 출발 소재를 거의 완벽하게 활용할 수 있습니다.

- 치수 정확도: PM 공정을 사용하면 공차가 엄격한 부품을 생산할 수 있으므로 광범위한 후처리 단계의 필요성을 최소화할 수 있습니다.

- 맞춤형 속성: 제조업체는 합금 원소를 신중하게 제어하여 대상 응용 분야에 특별히 적합한 특성을 가진 분말을 만들 수 있습니다.

제한 사항:

- 생산 비용: 기존의 벌크 금속 가공에 비해 PM은 특히 대량 생산 시 더 많은 비용이 소요될 수 있습니다. 분말 자체의 비용과 관련된 특수 장비가 이 요인에 영향을 미칩니다.

- 부품 크기 제한: 현재의 PM 기술로는 경제적으로 생산할 수 있는 부품의 크기에 한계가 있습니다. 복잡한 형상을 구현할 수는 있지만 대규모 부품은 기존 방식이 더 적합할 수 있습니다.

- 파우더 분리: 취급 및 보관 중에 미세한 분말 입자가 거친 입자에서 분리될 수 있습니다. 이로 인해 최종 부품 속성에 불일치가 발생할 수 있으므로 세심한 취급 기술이 필요합니다.

- 프로세스 복잡성: PM에는 분말 생산부터 압축 및 소결에 이르는 일련의 단계가 포함됩니다. 최종 부품에서 원하는 특성을 얻으려면 각 단계를 정밀하게 제어해야 합니다.

- 사후 처리 요구 사항: 애플리케이션에 따라 PM 부품은 최적의 성능을 달성하기 위해 열처리 또는 기계 가공과 같은 추가 후처리 단계가 필요할 수 있습니다.

자주 묻는 질문

여기에서는 저합금강 분말의 세계에 대해 자세히 알아보기 위해 자주 묻는 질문에 대한 답변을 제공합니다:

Q: 저합금강 분말 입자의 일반적인 크기는 얼마인가요?

A: 저합금강 분말 입자는 일반적으로 직경이 10~150마이크로미터입니다. 그러나 특정 크기 분포는 원하는 응용 분야와 생산 방법에 따라 달라질 수 있습니다.

Q: 저합금강 분말로 만든 부품의 강도는 어느 정도인가요?

A: 저합금강 분말로 만든 부품의 강도는 특정 분말 구성과 가공 파라미터에 따라 달라집니다. 그러나 인장 강도가 1000MPa를 초과할 수 있으므로 까다로운 응용 분야에 적합합니다.

Q: 저합금강 분말 부품을 재활용할 수 있나요?

A: 예, PM의 가장 큰 장점은 고유한 재활용 가능성입니다. 스크랩 부품이나 여분의 파우더를 생산 주기에 재투입하여 폐기물을 최소화하고 지속 가능성을 촉진할 수 있습니다.

Q: 저합금강 분말의 새로운 응용 분야에는 어떤 것이 있나요?

A: 미래에는 저합금강 분말의 무한한 잠재력이 있습니다. 적층 제조, 금속 사출 성형(MIM), 생체 적합성 임플란트와 같은 분야에서 PM의 고유한 특성을 활용한 흥미로운 개발이 이루어지고 있습니다.

결론

저합금강 분말은 다양한 응용 분야에서 매력적인 제안을 제시합니다. 생산 방법, 특성 및 한계를 이해하면 특정 요구 사항에 대한 적합성에 대해 정보에 입각한 결정을 내릴 수 있습니다. 저합금강 분말은 설계 유연성부터 그물에 가까운 제조 능력에 이르기까지 복잡한 고성능 금속 부품 제조 방식을 지속적으로 혁신하고 있습니다. 기술이 발전하고 연구가 심화됨에 따라 이 다용도 소재의 미래는 더욱 밝은 가능성을 약속합니다.

Additional FAQs About Low Alloy Steel Powder

1) What particle size distributions (PSD) are best for different PM routes?

- Press-and-sinter: 45–150 µm blends for good fill and green strength.

- Metal injection molding (MIM): 5–25 µm for high solids loading and uniform sintering.

- Binder jetting: 15–45 µm with tight PSD for spreadability and sinter densification.

2) How does water atomized vs. gas atomized Low Alloy Steel Powder affect properties?

- Water atomized: irregular particles, higher green strength, higher oxygen; cost-effective for press-sinter.

- Gas atomized: spherical, lower oxygen, superior flow, better for MIM and binder jetting where rheology and sinter density matter.

3) Which alloying elements are most common and why?

- Mn, Mo, Ni, Cr, Cu. They enhance hardenability, strength, and toughness after sintering/heat treatment while maintaining processability and cost efficiency.

4) What oxygen and carbon levels are acceptable for high-quality PM parts?

- Typical targets: O ≤0.20–0.40 wt% for water-atomized steels (lower for high-density needs), O ≤0.10–0.20 wt% for gas-atomized. Carbon set per grade (e.g., 0.2–0.6 wt%) and controlled tightly for dimensional accuracy and hardness.

5) How do you minimize distortion during sintering?

- Uniform packing density, controlled heating/cooling ramps, atmosphere control (dew point), graphite lubrication optimization, and fixturing. Post-sinter sizing and stress-relief heat treatments help.

2025 Industry Trends for Low Alloy Steel Powder

- Binder jetting grows: Automotive and industrial users ramp BJ for gears and brackets, favoring spherical or hybrid PSDs for higher green density and reduced sinter shrink.

- Tailored atomization: Hybrid gas/water atomized blends used to balance cost, flowability, and green strength.

- Inline analytics: Routine O/N/H testing and PSD-by-image analysis integrated in QC to stabilize lot-to-lot behavior.

- Energy-efficient sintering: Wider adoption of vacuum sinter-HIP and hydrogen-lean atmospheres to cut energy and improve density.

- Sustainability: Higher revert/recycle ratios with traceability and life-cycle reporting per ISO 14001/20400 guidance.

2025 Market and Technical Snapshot (Low Alloy Steel Powder)

| Metric (2025) | 값/범위 | YoY Change | Notes/Source |

|---|---|---|---|

| Water-atomized low alloy steel powder price | $4–$9/kg | -2–5% | Distributor indices, supplier quotes |

| Gas-atomized low alloy steel powder price | $8–$18/kg | -3–6% | Alloy- and PSD-dependent |

| Typical O content (water atomized) | 0.20–0.40 wt% | Slightly down | Improved atomization + annealing |

| Typical O content (gas atomized) | 0.08–0.20 wt% | Stable | Inert processing |

| Press-and-sinter density (as-sintered, Fe–Mo–Ni) | 6.9–7.4 g/cm³ | +0.05 g/cm³ | Lube/binder and furnace tuning |

| Sinter-HIP final density (select grades) | ≥7.6 g/cm³ | Up | Automotive trials |

| Binder jetting shrinkage variability | ±0.6–1.0% | Down | Better PSD and debind profiles |

Indicative sources:

- MPIF standards (e.g., MPIF 35, testing methods): https://www.mpif.org

- ISO/ASTM for AM powders and processes (52900 series): https://www.iso.org | https://www.astm.org

- ASM Handbooks, Powder Metallurgy volumes: https://www.asminternational.org

- NIST powder metrology and sintering research: https://www.nist.gov

Latest Research Cases

Case Study 1: Hybrid-PSD Low Alloy Steel Powder for Binder Jetting Gears (2025)

Background: An automotive supplier needed improved green strength and reduced sinter distortion for BJ gears.

Solution: Blended 70% spherical gas-atomized 20–35 µm with 30% fine water-atomized 10–20 µm Fe–Mo–Ni powder; optimized binder saturation and two-stage debind; vacuum sinter + post-sinter sizing.

Results: Green strength +25%; roundness error −35%; density 7.45 g/cm³ after sinter, 7.62 g/cm³ after sizing; gear noise/vibration metrics matched machined baseline after case hardening.

Case Study 2: High-Density Press-and-Sinter using Mo–Ni Low Alloy Steel Powder (2024)

Background: Industrial OEM sought higher load capacity in compacted bearings without moving to HIP.

Solution: Water-atomized Fe–0.85Mo–1.5Ni powder with warm compaction, low-residue lubricant, and H2–N2 atmosphere with controlled dew point; followed by carbon potential-controlled sintering and tempering.

Results: As-sintered density 7.35 g/cm³; UTS 900–1050 MPa after heat treat; dimensional change within ±0.05%; wear rate reduced 18% vs. prior lot.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

Key viewpoint: “Particle morphology and carbon/oxygen control are the primary levers for predictable sintering kinetics and dimensional stability in low alloy steels.” - Dr. John Slotwinski, AM Metrology Expert (former NIST)

Key viewpoint: “For binder jetting with Low Alloy Steel Powder, PSD control and in-line O/N/H analytics are now table stakes to achieve repeatable shrink factors and mechanical properties.” - Dr. Cristina L. Branco, Materials Engineer, Automotive PM Programs

Key viewpoint: “Hybrid atomized blends can deliver the elusive balance of flow, green strength, and cost—critical for scaling PM gears and brackets.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- MPIF Standards and Design Guides (e.g., MPIF 35; test methods)

- https://www.mpif.org

- ASM International Handbooks (Powder Metallurgy; Heat Treating)

- https://www.asminternational.org

- ISO/ASTM 52900-series for AM terminology, powders, and qualification

- https://www.iso.org | https://www.astm.org

- NIST powder characterization and sintering resources

- https://www.nist.gov

- QC instrumentation and methods

- PSD: Malvern Mastersizer; Flow: Hall funnel, Carney flow;

- Interstitials: LECO O/N/H analyzers;

- Green density/strength test fixtures per MPIF

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table; included two recent case studies; compiled expert viewpoints; listed practical tools/resources for Low Alloy Steel Powder

Next review date & triggers: 2026-02-01 or earlier if MPIF/ISO/ASTM update PM and AM powder standards, OEMs release binder-jetting allowables for low alloy steels, or NIST/ASM publish new sintering/shrinkage datasets