소개 구형 티타늄 분말

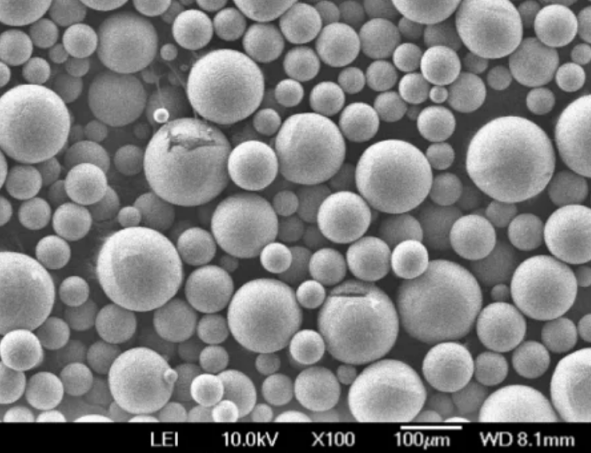

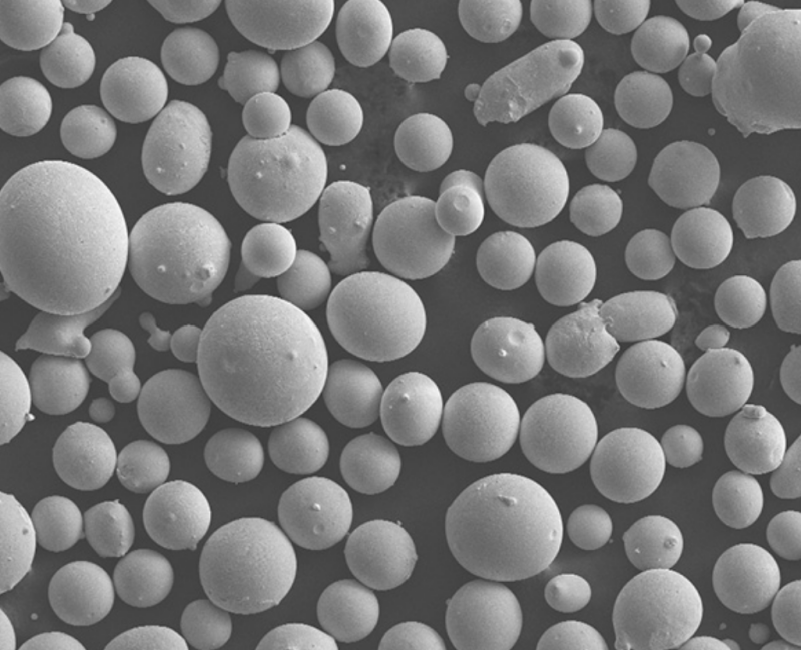

구형 티타늄 분말은 구형 형태와 제어된 입자 크기 분포를 가진 순수 티타늄 분말의 한 형태입니다. 우수한 유동성, 혼합성 및 일관성을 제공하여 산업 전반의 첨단 금속 제조 공정에 적합합니다.

구성 및 특성

표 1: 구형 티타늄 분말의 구성 및 주요 특성

| 매개변수 | 세부 정보 |

|---|---|

| 화학 성분 | 99% 티타늄. 질소, 산소, 탄소, 수소와 같은 나머지 미량 원소. |

| 파티클 모양 | 고도로 구형화된 형태 |

| 입자 크기 범위 | 일반적으로 15-45미크론 |

| 흐름성 | 구형으로 인해 우수 |

| 겉보기 밀도 | 약 2.7g/cm3 |

| 탭 밀도 | 최대 73% 고체 티타늄 밀도, 즉 ~4g/cm3 |

정밀한 입자 크기 분포, 산소 및 질소 함량, 유량, 탭 밀도는 애플리케이션 요구 사항에 따라 맞춤 설정할 수 있습니다.

제조 프로세스

구형 티타늄 분말은 티타늄 원료를 녹여 물방울을 분무하고 빠르게 응고시켜 매우 구형인 분말 입자로 만드는 첨단 방법을 통해 제조됩니다:

- 플라즈마 분무 고에너지 플라즈마 토치 및 불활성 가스 제트 사용

- 전극 유도 가스 분무(EIGA) 유도 용융 전극에 의존합니다.

- 회전 전극 공정(REP) 회전하는 티타늄 전극의 끝에서 용융 금속 스트림을 생성합니다.

핵심은 불활성 분위기에서 빠르게 응고시켜 순도와 구형 형태를 만드는 것입니다. 포스트 프로덕션 체질 및 분류는 엄격한 분획으로 이어집니다.

구형 티타늄 분말 응용 분야 및 용도

구형 티타늄 분말의 고유한 특성으로 인해 다음과 같은 용도에 적합합니다:

표 2: 구형 티타늄 분말의 주요 응용 분야

| 영역 | 애플리케이션 |

|---|---|

| 적층 제조 | 3D 프린팅 임플란트, DMLS, SLM, EBM을 통한 항공 우주 부품 |

| 분말 야금 | 티타늄 자동차 및 항공기 부품 제작을 위한 프레스 및 소결 |

| 투자 캐스팅 | 사출 금형 및 툴링 제조 |

| 바이오메디컬 | 뼈 이식을 위한 다공성 구조 |

| 안료 및 촉매 | 화학 및 플라스틱 산업 |

입자 크기 분포의 고순도, 유동성, 혼합성 및 일관성 덕분에 금속 3D 프린팅과 같은 분말 기반 제조 공정에서 안정적으로 고성능을 사용할 수 있습니다.

사양

구형 티타늄은 ASTM B988 및 ASTM F3049와 같은 사양을 준수합니다. 일반적인 값은 다음과 같습니다:

표 3: 구형 티타늄 분말의 일반적인 사양

| 매개변수 | 사양 |

|---|---|

| 입자 크기 | 15-45 미크론 |

| 산소 함량 | 0.20퍼센트 |

| 질소 함량 | 0.05% |

| 수소 함량 | 0.015퍼센트 |

| 탭 밀도 | 최대 4g/cm3 |

| 유량 | 25초/50g |

| 입자 크기 분포 | D10; 20 미크론; D90; 63 미크론 |

애플리케이션 요구 사항에 따라 탭 밀도, 유량, 산소 및 질소 함량과 같은 속성을 사용자 지정할 수 있습니다.

가격 구형 티타늄 분말

표 4: 주요 공급업체의 구형 티타늄 분말 가격 범위

| 공급업체 | kg당 가격 |

|---|---|

| 고급 분말 및 코팅제 | $100-$200 |

| AP&C | $90-$180 |

| TLS 테크닉 GmbH & Co | $120-$250 |

| 샌드빅 오스프리 | $80-$220 |

가격은 주문량, 등급 및 사용자 지정 요구 사항에 따라 달라집니다. 의료용 고순도 등급은 프리미엄 가격이 책정됩니다. 재활용 분말은 가격이 50% 저렴하지만 품질이 낮고 일정하지 않습니다.

대체 제품과의 비교

표 5: 구형 티타늄 분말의 장단점

| 장점 | 단점 |

|---|---|

| 뛰어난 유동성 및 확산성 | 합금 변형보다 높은 비용 |

| 분리 없이 믹스 | 제한된 글로벌 공급업체, 부족한 공급량 |

| 고밀도 AM 프린팅 부품 허용 | 반응성, 비활성 처리 필요 |

| 등방성 속성 | HIP와 같은 후처리는 필수입니다. |

| 최고의 중량 대비 강도 비율 | 틈새 합금 특성 부족 |

구형 티타늄 분말은 더 높은 비용에도 불구하고 항공우주, 자동차, 의료 및 일반 엔지니어링 영역에서 더 가볍고 강한 티타늄 부품을 만들 수 있으며, 내식성 및 생체 적합성과 같은 특성이 중요한 응용 분야에서도 사용할 수 있습니다.

자주 묻는 질문

금속 AM 공정에서 입자 모양은 어떤 역할을 하나요?

구형은 SLM 및 DMLS와 같은 적층 제조 방법에서 균일하고 조밀한 파우더 층을 형성하여 프린팅된 티타늄 부품의 다공성을 최소화합니다. 그 결과 기계적 강도가 높아집니다.

소결 티타늄 부품의 전체 밀도는 어떻게 달성할 수 있나요?

소결 티타늄 컴팩트에 열간 등방성 프레싱(HIP) 후처리는 내부 기공과 공극을 제거하고 이론적 밀도를 완벽하게 달성하는 데 필수적입니다. 이를 통해 강도가 극대화됩니다.

티타늄 파우더 취급과 관련된 건강상의 위험이 있나요?

대부분의 미세 금속 분말과 마찬가지로 티타늄 분말은 반응성, 폭발성 또는 피부/호흡기 과민증을 유발할 수 있으므로 취급 시 주의가 필요합니다. 아르곤 글러브 박스, 보호 장비를 사용하는 것이 좋습니다.

Frequently Asked Questions (FAQ)

1) What particle size distribution is best for Spherical Titanium Powder in AM vs. PM?

- AM (LPBF/SLM/EBM): typically 15–45 μm (sometimes 20–63 μm depending on OEM). PM press-and-sinter often prefers finer cuts (5–25 μm) to improve green density.

2) How do oxygen and nitrogen contents impact mechanical properties?

- Higher O/N increase strength/hardness but reduce ductility and fatigue life. For Ti-6Al-4V AM powders, many specs target O ≤0.15–0.20 wt% and N ≤0.05 wt% to balance elongation and toughness.

3) Gas atomization vs. plasma atomization vs. EIGA: which yields better Spherical Titanium Powder?

- Plasma atomization and EIGA typically deliver the highest sphericity and lowest satellite content, ideal for LPBF spreadability. Close-coupled gas atomization can be cost-effective but may require additional spheroidization/sieving.

4) Can Spherical Titanium Powder be reused in AM without compromising quality?

- Yes, with controlled sieving, oxygen monitoring (ASTM E1409/E1447), and blend-back rules. Many workflows achieve 5–10 cycles before blending with virgin powder; track PSD shift and flow (ASTM B213) to maintain consistency.

5) What post-processing is common for AM parts made from Spherical Titanium Powder?

- Stress relief, HIP to close porosity, and heat treatments per alloy (e.g., Ti‑6Al‑4V). Surface finishing (machining, shot peen, electropolish) and NDT (CT, dye penetrant) are used for critical components.

2025 Industry Trends: Spherical Titanium Powder

- Digital powder passports: Lot-level traceability for PSD (D10/D50/D90), O/N/H, flow, tap density, and reuse count accelerating cross-site qualifications.

- Sustainability gains: Inert gas recovery (Ar) and higher recycled feed content disclosures (5–20%) without compromising O/N specs.

- Higher throughput AM: Multi-laser systems and path optimization improving LPBF build rates by 20–50% for Ti‑6Al‑4V.

- Medical and aerospace focus: Tighter bioburden/EO sterilization workflows for medical-grade powders and stricter inclusion control for flight hardware.

- Coarse-cut growth: Expanded 45–106 μm cuts for EBM and cold spray, improving application reach beyond LPBF.

2025 KPI Snapshot for Spherical Titanium Powder (indicative ranges)

| Metric | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (AM grade) | 0.92–0.95 | 0.94–0.97 | Plasma/EIGA improvements |

| Oxygen (wt%, Ti‑6Al‑4V AM grade) | 0.10–0.20 | 0.08–0.18 | Better inert handling |

| Hall flow (spherical 15–45 μm) | 25–32 s/50 g | 22–28 s/50 g | ASTM B213 |

| Tap density (g/cm³, 15–45 μm) | 3.6–4.0 | 3.8–4.2 | Depends on PSD |

| LPBF build rate (cm³/h per laser) | 25–40 | 35–60 | OEM notes, multi‑laser |

| Reuse cycles before blend | 3–6 | 5-10 | With digital passports |

References: ASTM B213/B212/B703; ASTM E1409 (O/N), E1447 (H); ISO/ASTM 52907; OEM application notes (EOS, SLM Solutions, GE Additive); NIST AM‑Bench

Latest Research Cases

Case Study 1: Improving LPBF Yield with Low‑Oxygen Spherical Titanium Powder (2025)

Background: An orthopedic OEM experienced variable elongation in Ti‑6Al‑4V ELI acetabular cups due to powder reuse.

Solution: Implemented digital powder passports, tightened O spec from 0.18 to 0.13 wt% max, added inline oxygen monitoring and tighter sieving (20–63 μm). Post‑HIP and surface finishing standardized.

Results: Elongation Cpk improved 0.9 → 1.5; CT‑detected porosity reduced by 35%; first‑pass yield +12%; no change in build rate.

Case Study 2: EIGA Spherical Titanium Powder for Thin‑Wall Aerospace Brackets (2024)

Background: An aero supplier needed consistent layer spread for 0.8–1.2 mm walls in Ti‑6Al‑4V.

Solution: Switched to EIGA powder (D50 ≈ 35 μm, sphericity >0.96), optimized recoater speed and stripe rotation, applied HIP and machining.

Results: Lack‑of‑fusion defects −42%; as‑built density +0.4% absolute; bracket mass −9% via topology optimization; lead time −30% vs prior workflow.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Spherical Titanium Powder, oxygen and hydrogen control verified by standardized methods is pivotal to predictable fatigue life in AM parts.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025 we see parameter portability and digital material passports making titanium AM scalable for serial aerospace and medical production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Closer alignment with ISO/ASTM 52907 and harmonized COAs is shortening qualification cycles for Ti‑6Al‑4V and related medical/aerospace grades.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: General principles for metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM E1409/E1447: Determination of O/N and H in titanium

https://www.astm.org/ - ASTM F2924/F3301/F3571: AM process and material standards for titanium alloys

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM process validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Spherical Titanium Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Guidance on combustible metal powders and inert gas handling

https://www.hse.gov.uk/fireandexplosion/atex.htm

Last updated: 2025-08-27

Changelog: Added five focused FAQs, 2025 KPI/trend table, two case studies (medical and aerospace), expert viewpoints, and curated standards/resources for Spherical Titanium Powder.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, OEMs release new Ti AM parameter sets, or significant changes occur in oxygen control/reuse best practices.