철분 가루 은 분말 형태의 원소 철분입니다. 철분은 고유한 특성과 다용도로 인해 많은 산업 및 제조 분야에서 일반적으로 사용됩니다. 이 종합 가이드에서는 철 분말의 종류, 특성, 용도, 설계 고려 사항, 공급업체, 설치, 운영 및 유지 관리에 대한 개요를 제공합니다.

철분 개요

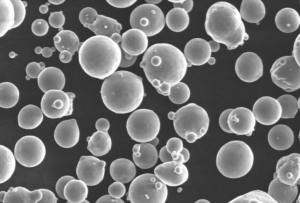

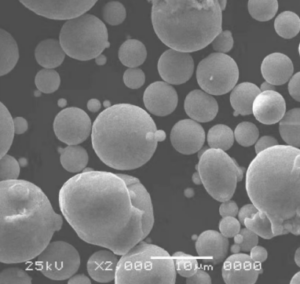

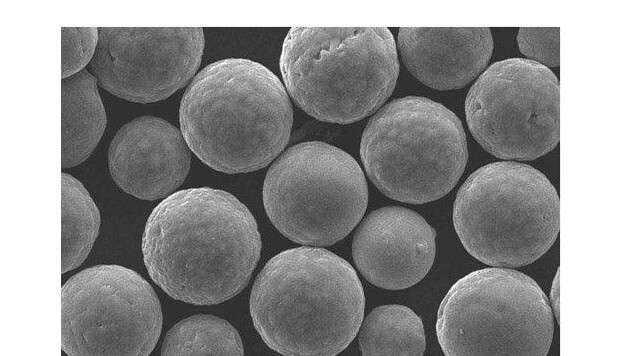

철분은 미세한 분말로 분쇄된 작은 철 입자로 구성되어 있습니다. 입자는 일반적으로 구형 또는 불규칙한 모양이며 크기는 10~150미크론입니다.

철 분말은 자화성이 높고 투과성이 높습니다. 또한 다른 금속 분말에 비해 밀도가 상대적으로 높습니다. 또한 철 분말은 전자기적 특성이 뛰어납니다.

철분 가루의 주요 특성은 다음과 같습니다:

- 높은 자화성 및 투과성

- 7.86g/cm3의 밀도

- 녹는점 1538°C

- 부품으로의 뛰어난 압축성

- 우수한 열 및 전기 전도성

- 내산화성

- 낮은 제조 비용

철분은 순도, 입자 크기 분포, 생산 방식이 다른 다양한 등급으로 제공됩니다. 철분 분말의 주요 유형은 다음과 같습니다:

- 카보닐 철 분말

- 전해철 분말

- 철분 가루 감소

- 분무 철분 분말

철 분말의 가장 일반적인 생산 방법은 카보닐 분해, 전기 분해 및 분무입니다.

철분은 다용도로 인해 여러 산업 분야에서 점점 더 중요한 재료가 되었습니다. 철분은 다음과 같은 다양한 용도로 사용됩니다:

- 분말 야금

- 브레이징 및 용접

- 자석

- 전자기 차폐

- 마찰 제품

- 필터링

- 무선 주파수 흡수

- 마이크로파 흡수

- 안료 및 파우더 코팅

- 마그네틱 잉크 인쇄

- 식품 강화

- 제약

적절한 학년과 유형의 선택 철분 가루 는 특정 애플리케이션과 원하는 속성에 따라 다릅니다.

철분 가루의 종류

시중에서 판매되는 철분 파우더에는 여러 가지 종류와 등급이 있습니다. 주요 유형은 다음과 같습니다:

카보닐 철 분말

- 펜타카보닐 철의 분해에 의해 생성됨

- 고순도(99% Fe)

- 구형 입자 형태

- 매끄러운 파티클 표면

- 엄격한 입자 크기 제어

- 부드러운 자기 특성

- 고성능 애플리케이션에 사용

전해철 분말

- 염화철 또는 황산염의 전기 분해에 의해 생성됩니다.

- 스펀지와 같은 불규칙한 입자 모양

- 광범위한 입자 크기 분포

- 높은 겉보기 밀도

- 비용 절감

- 일반 분말 야금에 사용

철분 가루 감소

- 밀 스케일 또는 철광석으로 생산

- 스펀지와 같은 다공성 구조

- 속성 향상을 위한 어닐링

- 낮은 순도(~95% Fe)

- 비용 절감

- 덜 까다로운 애플리케이션에 사용

분무 철분 분말

- 용융 철의 분무에 의해 생산됩니다.

- 불규칙한 모양의 입자

- 산화 표면

- 큰 입자 크기 분포

- 분말 야금에 사용

합금 철 분말

- 니켈, 구리, 몰리브덴과 같은 합금 원소가 포함되어 있습니다.

- 향상된 속성

- 고성능 분말 야금에 사용

절연 철 분말

- 절연 층으로 코팅된 철분 입자

- 전자기 애플리케이션에 사용

철분 가루의 특성

철분은 다양한 등급으로 제공됩니다. 등급을 구분하는 데 사용되는 주요 특성은 다음과 같습니다:

입자 크기

- 10 &8211; 150 미크론의 크기 범위

- 크기가 작을수록 표면적이 넓어집니다.

- 크기가 클수록 밀도가 높아집니다.

- 크기는 압축성, 투과성, 유동성에 영향을 미칩니다.

순도

- 카보닐 철은 순도 99%로 가장 높습니다.

- 기타 등급에는 85-95%의 철분이 함유되어 있습니다.

- 불순물은 자기 특성에 영향을 미칩니다.

파티클 모양

- 카보닐 및 원자화는 구형입니다.

- 전해질과 환원은 스펀지와 같습니다.

- 밀도 및 유동성에 영향을 미치는 모양

겉보기 밀도

- 1 &8211; 5g/cm3 범위

- 밀도가 높을수록 더 많은 무게를 적재할 수 있습니다.

- 압축성 및 투과성에 영향을 미칩니다.

흐름성

- 입자 크기, 모양 및 표면 거칠기의 영향을 받음

- 취급 및 처리 시 중요

- 홀 유량계 깔때기 테스트를 통한 측정

압축성

- 철 분말을 모양으로 압축하는 기능

- 형태, 크기, 순도, 밀도의 영향을 받음

- 녹색 강도에 따라 부품 처리 능력 결정

철분 가루의 응용

철 분말은 뛰어난 특성과 단순하고 복잡한 부품 및 제품 제조의 용이성 덕분에 없어서는 안 될 첨단 소재가 되었습니다.

분말 야금

가장 일반적인 응용 분야는 다음과 같은 정밀 부품을 생산하는 분말 야금 분야입니다:

- 기어

- 베어링

- 필터

- 자석

- 단단한 금속 도구

- 구조적 구성 요소

철 분말을 압축한 다음 소결하여 공차가 좁고 그물 모양을 가진 고밀도 부품을 만들 수 있습니다. 따라서 단조 또는 주조 부품에 필요한 낭비적인 가공을 피할 수 있습니다. 소결 과정에서 미세한 철 분말 입자가 서로 융합되어 강도가 우수합니다. 소결 후 부품을 침투 강화하거나 증기 처리할 수도 있습니다.

합금 등급의 철 분말은 내마모성, 마찰 및 기타 특성이 강화된 특수 부품을 생산할 수 있습니다. 절연 등급은 전기 모터와 발전기에 사용되는 연자성 부품을 생산하는 데 중요합니다.

브레이징 및 용접

잘게 나뉜 철 분말은 철과 강철의 브레이징 및 용접을 용이하게 하는 데 사용할 수 있습니다. 철 분말이 녹아 모재와 합금되어 더 강한 접합부를 제공합니다. 고온 접합 시 필러 재료 및 플럭싱 에이전트 역할을 합니다.

자석

철 분말을 바인더로 압축한 후 자화하면 모터, 센서, 액추에이터에 사용되는 영구 자석이 만들어집니다. 인덕터와 변압기용 연자성 코어도 분말 야금 부품인 철 분말로 만들어집니다.

전자기 차폐

폴리머 매트릭스에 철 분말을 혼합하면 전자파를 감쇠시켜 전자파 간섭(EMI) 및 무선 주파수 간섭(RFI) 차폐 기능을 제공합니다. 이 복합 소재는 전자기기용 인클로저와 하우징에 사출 성형할 수 있습니다.

마찰 재료

철 분말은 일반적으로 브레이크 패드, 클러치 표면 및 기타 마찰 제품에 사용됩니다. 철분은 기계적 강도와 열 안정성을 제공합니다. 소량의 철 분말은 마모를 증가시키지 않으면서 마찰력을 향상시킬 수 있습니다.

여과 매체

압축 및 소결된 철 분말 필터 요소는 액체와 가스에서 미세 입자를 포집하는 데 적합한 다공성 구조를 가지고 있습니다. 유압 시스템, 엔진 오일, 공기 압축기, 진공 청소기 등에 사용됩니다.

마이크로파 흡수

철분은 마이크로파 복사를 흡수하여 열 에너지로 변환합니다. 마이크로파 가열 용도로 사용됩니다. 절연 철 분말은 마이크로파 손실이 높기 때문에 특히 효과적입니다.

식품 강화

철분 분말은 철분 결핍을 줄이기 위한 수단으로 밀가루와 시리얼 제품을 강화하는 데 사용됩니다. 미세한 분말은 음식에 균일하게 밀착되며 맛이나 외관에 영향을 미치지 않습니다.

제약

철분 분말은 철분 결핍성 빈혈 치료를 위한 일부 건강 보조 식품 및 약물에 사용됩니다. 철분 분말은 원소 특성상 생체 이용률이 높습니다.

안료

산화철 안료는 다음을 산화시켜 생산됩니다. 철분 가루. 페인트, 플라스틱, 고무, 세라믹 및 기타 착색이 필요한 재료에 사용됩니다. 노란색, 빨간색, 검은색 또는 갈색 음영을 제공합니다.

철분 사양

철 분말은 표준 등급으로 제공되지만 응용 분야 요구 사항을 충족하도록 맞춤화할 수도 있습니다. 철 분말의 일반적인 사양은 다음과 같습니다:

철분제 종류 및 등급

| 유형 | 등급 | 순도 | 크기(μm) | 모양 | 겉보기 밀도(g/cm3) |

|---|---|---|---|---|---|

| 카보닐 | 본사 | 99% | 3-6 | 구형 | 4-5 |

| 카보닐 | SF | 99% | 10-15 | 구형 | 2-3 |

| 전해질 | ABC | 98% | 20-180 | 스펀지 | 2.5-4 |

| 전해질 | ATOMET | 99% | 150-300 | 스펀지 | 4-5 |

| 감소됨 | RB | 85% | 20-180 | 다공성 | 2-3 |

| 원자화 | ATO | 99% | 20-150 | 불규칙 | 3-4 |

일반적인 불순물

- 탄소: 0.01~0.8%

- 산소: 0.2-2%

- 질소: 0.001-0.02%

- 유황: 0.005-0.05%

포장

- 1파운드~50파운드 플라스틱 병 또는 드럼통

- 습기 차단 안감이 있는 100-500파운드 박스

- 1000파운드 이상의 슈퍼 자루

스토리지

- 밀폐된 용기는 서늘하고 건조한 실내 환경에 보관하세요.

- 극한의 온도와 습도 피하기

- 산화를 방지하기 위해 권장되는 건조제 백

주의 사항

- 폭발 위험 &8211; 점화원에서 멀리 떨어진 곳에 보관하세요.

- 미세 분말 흡입 방지

- 취급 시 스파크 방지 도구 사용

철분 시스템 설계

제조 작업에서 안전하고 효과적으로 사용하려면 철 분말 취급 시스템과 장비를 적절히 설계해야 합니다. 중요한 설계 고려 사항은 다음과 같습니다:

격리

- 밀폐된 용기, 배관 및 집진 장치를 사용하여 분말 방출을 방지합니다.

- 봉쇄 시스템은 30~45psi의 릴리프 압력을 견뎌야 합니다.

- 액세스 포인트는 방진 씰이 있어야 합니다.

폭발 방지

- 불활성 가스 블랭킷을 사용하여 산소 접촉 방지

- 스파크, 열, 정전기 등의 점화원을 피하세요.

- 폭발 억제 시스템 사용

- 정전기가 쌓이는 것을 최소화하기 위해 모든 장비를 접지하세요.

환기

- 분말 취급 구역에서 국소 배기 환기 필요

- 집진기는 충분한 용량과 공기 흐름이 있어야 합니다.

- 미세 입자 포집에 선호되는 HEPA 필터링

화재 안전

- 불연성 건축 자재 사용

- 파우더 작업과 다른 영역의 분리

- 자동 화재 감지 및 진압 시스템 설치

장비

- 철분 특성에 적합한 장비 선택

- 용량, 유동성, 마모성, 포장 등을 고려하세요.

- 손쉬운 청소와 위생을 위한 디자인

컨트롤

- 자재 취급을 위한 자동화된 제어 선호

- 레벨 센서, 유량 모니터, 압력 표시기

- 중요한 안전 기능을 위한 인터록

적절한 철 분말 시스템 설계는 성능, 안전 및 규정 준수를 위해 매우 중요합니다. 파우더 처리 시스템과 장비를 설계할 때는 공급업체와 컨설턴트의 전문가의 의견을 구하는 것이 좋습니다.

철분 공급업체

철 분말은 전 세계 금속 회사에서 생산하며 많은 상업용 공급업체 및 유통업체에서 쉽게 구할 수 있습니다.

선도적인 철 분말 제조업체

| 회사 | 위치 |

|---|---|

| 호가나스 | 스웨덴 |

| 리오틴토 금속 분말 | 캐나다 |

| JFE 스틸 코퍼레이션 | 일본 |

| 우한 철 및 강철 공사 | 중국 |

| BASF | 독일 |

| 샌드빅 오스프리 | 영국 |

| CNPC 파우더 | 중국 |

철 분말 유통업체

- 벨몬트 금속

- 마이크론 금속

- 산업용 금속 분말

- 미국 요소

- 고급 재료 읽기

- 회가나스 북미

철분 공급업체를 선택할 때 고려해야 할 중요한 요소는 다음과 같습니다:

- 철분 응용 분야에 대한 기술 전문성

- 파우더 특성 사용자 지정 기능

- 생산 능력 및 리드 타임

- 짧은 배송 시간을 위한 재고 가용성

- 일관된 품질과 엄격한 품질 관리

- 경쟁력 있는 가격 및 최소 주문 수량

- 응답성 및 고객 서비스 평판

대량으로 구매하기 전에 제조 공정에서 새로운 공급업체의 재료를 테스트하여 성능을 검증하는 것이 좋습니다. 평가를 위해 관심 있는 파우더 등급의 샘플을 요청하세요.

철분 가격

철분 가루 가격은 여러 요인에 따라 달라집니다:

유형 및 등급

- 카보닐 분말은 고순도로 인해 가장 비쌉니다.

- 전해식 및 분무식 등급은 중간 가격대입니다.

- 철 등급을 낮추면 비용이 가장 적게 듭니다.

수량

- 소량 주문의 경우 가격이 가장 높습니다.

- 톤 이상의 대량 구매 시 최적의 가격 제공

- 연간 대량 구매 시 가격 협상 가능

품질

- 더 높은 순도와 더 엄격한 통제는 더 높은 가격을 요구합니다.

- 프리미엄 등급은 상품 등급보다 가격이 비쌉니다.

공급업체

- 주요 글로벌 공급업체가 제공하는 경쟁력 있는 가격

- 현지 유통업체의 경우 최소 금액이 더 적을 수 있습니다.

- 배송 물류가 최종 비용에 미치는 영향

일반적인 철분 가격 범위

| 등급 | 파운드당 가격 |

|---|---|

| 카보닐 | $3 – $8 |

| 전해질 | $1 – $5 |

| 감소됨 | $0.5 – $2 |

| 원자화 | $1 – $3 |

가격은 원자재 비용, 공급 및 수요에 따라 시간이 지남에 따라 달라집니다. 연간 구매 계약을 통해 더 나은 철 분말 가격을 고정할 수 있습니다.

철분 시스템 설치

철 분말 취급 시스템을 올바르게 설치하는 것은 성능과 안전을 위해 매우 중요합니다. 다음은 몇 가지 모범 사례입니다:

사이트 준비

- 바닥은 균열이 없는 밀폐된 콘크리트여야 합니다.

- 벽은 선반 없이 매끄럽게 마감되어야 합니다.

- 최적의 조명, 환기, 스프링클러 시스템

- 다른 작업과 분리된 전용 공간

접수 및 검사

- 배송된 장비의 손상 여부 검사

- 승인된 도면과 일치하는 모델 확인

- 모터 명판의 전기 등급 확인

포지셔닝

- 레이아웃 도면을 검토하여 적절한 위치 지정

- 운영, 유지보수, 청소를 위한 액세스 허용

- 벽, 천장, 기타 장비와의 간격 확인

어셈블리

- 제조업체 지침에 따라 모듈형 구성 요소 조립

- 모든 볼트 연결에는 보정된 토크 렌치 사용

- 정렬 및 간격 확인

전기 연결

- 전원 공급 장치가 장비 정격과 일치하는지 확인

- 모든 배선 작업은 숙련된 전기 기술자에게 맡기세요.

- 모터의 위상 순서 재확인

먼지 수집

- 규정된 경로에 따라 덕트 설치

- 누출을 방지하기 위한 안전한 개스킷 피팅

- 픽업 지점의 공기 흐름이 설계에 부합하는지 확인

제어 연결

- 모든 센서, 액추에이터, 네트워크 종료

- 회로도에 따른 라벨 배선

- 모든 구성 요소를 올바르게 접지

커미셔닝

- 모든 안전 기능이 완벽하게 작동하는지 확인

- 제어 루프 튜닝 수행

- 프로덕션을 시작하기 전에 원하는 시스템 성능 확인

모든 장비 제조업체의 설치 지침을 면밀히 따르세요. 설치 후 공장 기술자가 중요한 분말 취급 장비를 검사하도록 하세요.

철분 장비 작동

철분 처리 장비의 안전하고 효율적인 작동을 위해서는 적절한 절차와 교육이 필요합니다.

안전

- 개인 보호 장비(마스크, 장갑)가 필요합니다.

- 적절한 환기 및 먼지 수집 보장

- 잠금/태그아웃, 밀폐 공간 프로토콜 준수하기

- 발화원 제거 및 분말 근처 흡연 금지

로드 중

- 분말 용기를 취급할 때는 PPE를 착용하세요.

- 용기를 사료 호퍼에 조심스럽게 비우기

- 유출 방지 및 유출된 내용물 봉인 및 청소하기

시작/종료

- 집진기와 같은 보조 장비에 먼저 전원을 공급합니다.

- 주요 장비를 서서히 시작하고 이상 징후 확인

- 종료 전에 청소 주기 실행

- 역순으로 전원을 차단합니다.

처리

- 모든 센서 모니터링 &8211; 압력, 온도, 유량

- 점진적 제어 조정하기

- 비정상적인 상태가 발생하면 즉시 중지

샘플링

- 서면 절차에 따라 주기적으로 샘플 수집

- 품질 관리를 위해 실험실에서 샘플 테스트

유지 관리

- 장비에 문제가 있는지 정기적으로 검사

- 필요에 따라 부품을 윤활, 조정 또는 교체하세요.

- 자세한 제조업체 유지 관리 가이드를 따르세요.

하우스키핑

- 파우더가 쌓이지 않도록 청결하게 유지

- 장비 표면을 정기적으로 청소

- 진공 청소기 또는 물걸레 바닥

모든 운영 매개변수, 생산 속도, 가동 중단 이벤트, 유지보수 수리 및 검사를 문서화하세요. 필요에 따라 절차 및 교육을 업데이트하세요.

철분 장비 유지보수

일관된 유지보수를 통해 처리 시 생산 가동 시간과 장비 수명을 극대화합니다. 철분 가루.

정기 유지 관리

- 손상, 누수, 비정상적인 마모에 대한 육안 검사

- 패스너 조임 점검

- 드라이브 정렬 확인

- 일정에 따른 오일 및 필터 교체

- 베어링, 슬라이드, 체인 윤활

- 기기 보정

- 집진기 필터 청소

고장 유지보수

- 문제 해결 &8211; 감각 입력, 데이터 로그

- 수리 접근을 위한 장비 분해

- 손상된 부품 교체 & 8211; 샤프트, 씰, 라이너

- 가능한 경우 부품 리퍼비시

예방적 유지보수

- 내부 검사를 위해 부분 분해 예약하기

- 호스, 개스킷 등 마모 부품의 선제적 교체

- 충격 표면의 경도 테스트

- 정렬 및 밸런싱

- 균열에 대한 초음파 테스트

업그레이드/개조

- 업데이트된 제어 소프트웨어 설치

- 더 이상 사용되지 않는 구성 요소 교체

- 모터/드라이브를 변환하여 출력 증가

- 계측 기능을 추가하여 제어 기능 향상

예비 부품

- 일반적인 마모 부품의 재고 유지

- 인벤토리에 백업 모터/드라이브 보유

- 재고 유지를 위한 중고 부품 교체

제조업체의 유지보수 매뉴얼을 따르세요. 모든 수리 및 부품 교체를 기록하세요. 계획된 생산 중단 기간 동안 주요 수리를 예약하세요.

철분 장비 공급업체 선택

자격을 갖춘 철분 장비 공급업체를 선택하는 것이 성공의 열쇠입니다. 권장 선택 기준:

업계 경험

- 다년간의 철 분말 산업 공급 경험

- 장비 설계 고려 사항에 대한 지식

- 유사한 파우더 플랜트의 설치 레퍼런스

기술 전문성

- 벌크 고체 자재 취급에 숙련된 직원 엔지니어

- 복잡한 맞춤형 디자인 빌드 기능

- 장비 배치 및 크기 조정 서비스 제공

장비 범위

- 거의 모든 필수 시스템 구성 요소 제공

- 통합 턴키 파우더 처리 시스템을 위한 기능

제조 역량

- 최신 시설 및 생산 기술

- 숙련된 장인 정신과 품질 관리

- 대용량 장비 생산 가능

안전 중심

- 분말 위험 완화를 위한 장비 설계

- 방폭 기능 통합

- 안전 표준 준수에 대한 전문성

판매 후 지원

- 설치 및 유지 관리 서비스 제공

- 장기 운영 및 유지보수 교육

- 즉시 사용 가능한 예비 부품 공급

글로벌 입지

- 여러 지역의 영업 및 서비스 지원

- 현지 사무소에서 신속한 대응 제공

재무 안정성

- 오랜 업력을 자랑하는 탄탄한 기업

- 강력한 매출 및 수익성

- 대규모 계약 수행 가능

평판

- 현재 고객의 긍정적인 추천

- 성공적인 프로젝트 사례 연구

주요 철 분말 장비 공급업체로는 Gloucester Engineering, Gericke, Dec와 같은 회사가 있습니다. 공급업체를 평가할 때 공장 견학 및 제품 시연을 예약하세요. 공급업체의 전문성이 귀사의 특정 프로젝트 범위와 요구 사항에 적합한지 확인하세요.

철분 장비의 장단점

철분 처리 장비를 선택할 때 고려해야 할 장점과 한계가 있습니다:

장점

- 높은 처리량 시스템 사용 가능

- 자동화된 운영으로 노동력 최소화

- 안전을 위한 방폭 기능

- 벌크 파우더 특성을 처리하기 위한 사용자 지정

- 에너지 효율적인 운영 가능

- 유효성 검사 및 규정 준수

- 식품/제약 표준을 충족하는 위생 설계

- 간편한 조작을 위한 통합 컨트롤

- 고급 진단 및 예방적 유지 관리

- 스테인리스 스틸과 같은 선택적 소재 접촉 표면

단점

- 높은 초기 자본 투자

- 상당한 설치 비용

- 지속적인 유지 관리 및 부품 교체

- 복잡한 제어 시스템에는 숙련된 직원이 필요합니다.

- 긴 장비 리드 타임 &8211; 최대 수개월

- 구형 디자인에는 안전 기능이 제한되어 있습니다.

- 다른 처리 방법보다 큰 설치 공간

- 소량 배치 또는 잦은 전환에 적합하지 않음

- 매우 미세하거나 응집력이 강한 분말 처리의 한계

최적의 장비 구성은 생산 변수, 안전 요구 사항 및 예산에 따라 달라집니다. 공급업체와 긴밀히 협력하여 용도에 맞는 이상적인 철 분말 처리 장비를 선택하세요.

철 분말 취급 장비 비교

운송 및 처리를 위해 일반적으로 여러 유형의 장비가 사용됩니다. 철분 가루.

공압 이송

- 공기를 사용하여 파이프를 통해 분말을 운반합니다.

- 높은 전송 속도 가능

- 송풍기 및 사이클론 필요

- 배관 내 먼지 폭발 위험

기계식 이송

- 밀폐형 벨트 컨베이어, 버킷 엘리베이터

- 제품 오염 없음

- 제한된 수직 리프트 기능

- 마모되기 쉬우며 유지보수가 필요함

빈 액티베이터

- 쓰레기통에서 자재 흐름 촉진

- 회전식 쓰레기통, 진동기, 에어 패드

- 간단하고 유지보수가 적은 장비

- 제한된 유량 제어

피더

- 부피 측정 또는 중량 측정 분말

- 공정을 위한 정밀한 분말 공급

- 다양한 디자인 &8211; 나사, 회전식 밸브, 진동식

- 일부 애플리케이션의 경우 요금 매칭이 중요

크기 축소

- 해머 밀, 임팩터, 그라인더

- 목표 입자 크기 및 분포 달성

- 높은 에너지 소비 및 마모

- 상당한 먼지 발생

믹싱

- 원료를 균질한 혼합물로 혼합하기

- 리본 블렌더, 로터리 배치 믹서

- 대량 배치를 위한 긴 블렌딩 시간

- 다루기 어려운 끈적끈적한 블렌드

건조

- 히터를 사용하여 수분 함량 줄이기

- 배치 또는 연속 작업

- 유형에 따라 에너지 집약적

- 민감한 분말의 과열 위험

옵션을 평가하여 프로세스에 필요한 기능, 안전, 효율성을 제공하는 이상적인 장비를 선택하세요. 대규모 자본 투자가 필요한 경우 파일럿 시험을 권장합니다.

철분 장비 유지보수 체크리스트

철분 장비는 정기적인 유지보수가 필수입니다. 이 유지 관리 체크리스트를 따르세요:

일일 확인

- 장비의 손상 및 누수 여부 검사

- 계측기 기능 확인

- 집진기 차압 확인

- 방전 장치가 꽂혀 있지 않은지 확인

- 구조물 및 플랫폼 검사

- 벨트 정렬 및 장력 확인

- 패스너 검사

- 비상 정지 테스트

주간 점검

- 모터 전압 및 전류

- 베어링 및 체인 윤활

- 화면과 필터를 검사하고 필요한 경우 교체하세요.

- 벨트 마모 상태 확인

- 바람 폭발 테스트

- 개스킷 및 씰 검사

- 기능 테스트 자동화 밸브

- 계량 장치 보정

월간 점검

- 드라이브 정렬 및 커플링 점검

- 나사 라이너 점검 및 교체

- 파운데이션 볼트 확인

- 계측기 보정

- 체인 연신율 검사

- 벨트 스케일 정확도 확인

- 압력 완화 장치 테스트

분기별 점검

- 샤프트 런아웃 확인

- 풀리 및 스프로킷 검사

- 기어박스 오일 분석

- 내부 구조 검사

- 집진기 무결성 테스트

- 파이프 및 덕트 벽 두께

제조업체에서 권장하는 모든 유지 관리 조치를 따르세요. 체크리스트를 사용하여 일관성을 유지합니다. 전산화된 유지보수 관리 시스템(CMMS)에 기록을 유지합니다.

철분 장비 &8211; 자주 묻는 질문

Q: 어떤 종류의 쇳가루를 취급할 수 있나요?

A: 카보닐, 전해, 환원, 분무 등 대부분의 상업용 등급과 유형의 철 분말을 효과적으로 처리할 수 있습니다. 장비는 합금 및 절연 철 분말도 처리할 수 있습니다.

Q: 시스템에서 시간당 처리할 수 있는 철 분말의 양은 얼마입니까?

A: 생산 능력은 소형 유닛의 경우 시간당 수백 파운드에서 최대 연속 시스템의 경우 시간당 100톤 이상까지 다양합니다.

Q: 어떤 산업에서 철분 취급 장비를 사용하나요?

A: 주요 산업으로는 분말 야금 부품 제조, 분말 코팅, 식품, 제약, 화장품, 화학 가공 등이 있습니다.

질문: 어떤 안전 기능이 통합되어 있나요?

A: 일반적인 안전 기능으로는 불활성 가스 블랭킷, 기화 배출, 폭발 억제 시스템, 먼지 차단, 기타 스파크 감지 및 화재 방지 등이 있습니다.

Q: 어느 정도의 자동화 및 제어가 가능한가요?

A: 시스템은 간단한 수동 조작부터 프로세스 최적화 및 예측 유지 관리와 같은 고급 기능을 갖춘 완전 자동화된 PLC 기반 제어까지 다양합니다.

질문: 올바른 장비 크기를 결정하는 방법은 무엇인가요?

A: 공급업체는 벌크 밀도, 유동성, 최대 덩어리 크기 및 운반 거리와 같은 주요 매개 변수를 기반으로 장비 크기와 생산 속도를 결정합니다.

질문: 공급업체는 어떤 설치 지원을 제공하나요?

A: 공급업체는 완전한 설치 매뉴얼, 도면, 기술 지원을 제공하며 공장 기술자가 설치 및 시운전 서비스를 계약할 수 있습니다.

질문: 어떤 유지 관리가 필요하나요?

A: 정기 유지보수는 제조업체 일정에 따라 검사, 윤활, 조정, 부품 교체, 하우스 키핑으로 구성됩니다.

질문: 일반적인 장비의 수명은 얼마나 되나요?

A: 잘 관리된 장비의 예상 수명은 10~20년입니다. 재구축 및 업그레이드를 통해 수명을 더 늘릴 수 있습니다.

Q: 철분 장비 가격에 영향을 미치는 요인은 무엇인가요?

A: 핵심 요소는 용량/처리량, 제어 시스템 복잡성, 방폭, 사용자 지정, 재료 접촉 및 필요한 인증입니다.

Frequently Asked Questions (Supplemental)

1) What type of Iron Powder is best for soft magnetic components in motors?

- Carbonyl iron powder (CIP) or insulated iron powder (Fe core with dielectric coating). CIP provides high permeability and low coercivity; insulated grades reduce eddy-current losses at higher frequencies.

2) Which particle size distribution works best for powder metallurgy (PM) structural parts?

- Typically 45–150 μm with a controlled fines fraction to balance green density and flow. Water/gas-atomized or reduced iron powders with apparent density aligned to press tonnage are common.

3) Can Iron Powder be used for metal additive manufacturing (AM)?

- Yes, but mainly alloyed Fe systems (e.g., 316L, Fe‑Si, Fe‑Ni) via gas atomization for spherical morphology. For binder jetting, D50 ≈ 15–25 μm is typical; for LPBF, 15–45 μm with high sphericity and low oxygen.

4) How do oxygen and carbon contents affect Iron Powder performance?

- Higher oxygen increases oxide films, raising sintering temperature and lowering green/sintered density. Carbon affects hardness and shrinkage. Specify O and C limits per application and verify via inert gas fusion/LECO.

5) What storage practices extend Iron Powder shelf life?

- Keep sealed in dry, cool areas with desiccants; minimize headspace; avoid temperature cycling; use first‑in, first‑out (FIFO). Record humidity and container integrity in a powder passport or lot record.

2025 Industry Trends and Data

- Digital traceability: Powder passports logging chemistry (C, O, N, S), PSD, apparent/tap density, and reuse/shipment history are increasingly requested in PM and AM RFQs.

- Energy and ESG: More producers report Environmental Product Declarations (EPDs), with recycled scrap integration raising recycled content to 30–50% on select atomized and reduced grades.

- Electrification: Insulated iron powder demand grows for e‑motor stators/inductors due to high‑frequency loss reductions.

- Binder jetting scale‑up: Fine spherical Fe and alloyed Fe powders achieve near‑wrought densities post‑HIP, enabling cost‑effective complex parts.

- Safety: Wider adoption of Dust Hazard Analyses (DHA), continuous particulate monitoring, and NFPA 484‑aligned explosion protection in powder rooms.

| KPI (Iron Powder, PM/AM/EM) | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| Oxygen in PM‑grade reduced Fe (wt%) | 0.3–0.6 | 0.15–0.30 | Sintering efficiency, density | Supplier passports; ASTM E1019 |

| PSD consistency (batch D50 CV) | 6–8% | 3–5% | Stable pressing/flow | ASTM B822; producer QC |

| Apparent density (reduced Fe, g/cm³) | 2.4–2.8 | 2.8–3.2 | Press fill, green strength | ASTM B212 |

| Insulated Fe core loss at 1 kHz (W/kg) | 8–10 | 6–8 | High‑freq efficiency | OEM datasheets |

| Binder‑jet Fe final density with HIP (%) | 98–99 | 99–99.5 | Mechanical reliability | OEM notes |

| Recycled content disclosed (%) | 10–25 | 30–50 | ESG, cost | EPD/LCA reports |

| Incident reduction with DHA + sensors | - | −20–35% | 안전 | Industry safety reports |

Authoritative resources:

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM B212/B213 (apparent density/flow), B822/B214 (PSD), E1019 (O/N/H), B939 (compressibility): https://www.astm.org

- NFPA 484 (combustible metals): https://www.nfpa.org

- ASM Handbook: Powder Metallurgy; Magnetic Materials: https://dl.asminternational.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: Binder‑Jetted Alloyed Iron Powder Gears Achieving Near‑Wrought Strength (2025)

- Background: An automotive Tier‑1 sought complex small gears with reduced machining.

- Solution: Fine spherical Fe‑Cu‑C powder (D50 ≈ 20 μm); optimized debind/sinter; HIP; shot peen + carbon potential control during sinter.

- Results: Final density 99.3%; UTS 720–760 MPa; dimensional scatter −25%; unit cost −12% vs. machined PM baseline at 100k/yr.

Case Study 2: Insulated Iron Powder Cores for High‑Frequency Inductors in EV Power Electronics (2024)

- Background: An inverter supplier needed lower core loss above 5 kHz in compact inductors.

- Solution: Phosphate‑coated Fe powder with controlled particle size (45–90 μm) and compaction; low‑temperature cure to preserve insulation; post‑press anneal in inert atmosphere.

- Results: Core loss reduced 22% at 5 kHz/0.1 T vs. uncoated Fe; permeability stable within ±5% over −40 to 150°C; inductor volume −18% at same ripple.

Expert Opinions

- Prof. Randall M. German, Powder Metallurgy Scholar and Author

- Viewpoint: “For structural PM with Iron Powder, apparent density and compressibility dominate cost and properties—optimize these before alloy tweaks.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Fine spherical Fe powders for binder jetting plus HIP are unlocking complex geometries at scale; digital passports are key to qualification.”

- Dr. Jiri Janousek, Magnetic Materials Consultant (ex‑VAC)

- Viewpoint: “Insulated iron powders can rival laminated stacks at higher frequencies when coating integrity and compaction protocols are tightly controlled.”

Affiliation links:

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASM International: https://www.asminternational.org

Practical Tools/Resources

- Standards/QC: ASTM B212/B213/B822/B939; ISO/ASTM 52907; ASTM E1019; NFPA 484 for safety

- Metrology: LECO inert gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; Hall/Carney flow; SEM for morphology; DSC/DTA for sintering onset

- Design/Simulation: Thermo‑Calc for phase predictions; Ansys/Simufact for PM/AM process; JMAG or ANSYS Maxwell for magnetic core design

- Databases: MPIF standards (https://www.mpif.org); Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com); NIST AM Bench

- QA templates: Powder passport spreadsheets for chemistry/PSD/flow; SPC sheets for compressibility, green density, and sintered dimensions

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; provided 2025 trend KPI table with standards and ESG references; included two case studies (binder‑jet alloyed Fe gears; insulated Fe cores for EV inductors); added expert viewpoints with affiliations; compiled standards, simulation, metrology, and database resources for Iron Powder.

Next review date & triggers: 2026-02-01 or earlier if ASTM/NFPA/ISO standards update, OEMs publish new oxygen/PSD specs for Fe powders, or new datasets on binder‑jet densification and high‑frequency core losses are released.