1. 소개

최근 몇 년 동안 3D 프린팅은 다양한 산업 분야의 제조 공정에 혁신을 가져왔습니다. 이 혁신적인 기술을 통해 복잡한 물체를 매우 정밀하고 효율적으로 제작할 수 있게 되었습니다. 3D 프린팅의 영역에서 중요한 발전 중 하나는 금속 분말을 프린팅 재료로 사용하는 것입니다. 이 글에서는 금속 분말의 매혹적인 세계를 살펴봅니다. 3D 프린팅 금속 분말의 장점, 적용 사례, 과제 및 향후 전망을 살펴봅니다.

2. 3D 프린팅이란 무엇인가요?

3D 프린팅 금속 분말에 대해 자세히 알아보기 전에 3D 프린팅 자체의 기본 사항을 이해하는 것이 중요합니다. 적층 제조라고도 하는 3D 프린팅은 디지털 모델에서 3차원 물체를 한 층씩 쌓아 올리는 프로세스입니다. 절단이나 드릴링과 같은 감산 기술을 사용하는 기존 제조 방법과 달리 3D 프린팅은 적층 공정을 사용하여 처음부터 물체를 제작합니다.

3. 3D 프린팅의 장점

3D 프린팅은 기존 제조 방식에 비해 여러 가지 장점이 있어 다양한 산업 분야에서 점점 더 많이 사용되고 있습니다. 몇 가지 주요 장점은 다음과 같습니다:

3.1 신속한 프로토타이핑

3D 프린팅의 중요한 이점 중 하나는 프로토타입을 빠르게 제작할 수 있다는 점입니다. 기존의 프로토타입 제작 방법에는 시간과 비용이 많이 드는 프로세스가 수반되는 경우가 많습니다. 하지만 3D 프린팅을 사용하면 디자이너와 엔지니어가 실제 프로토타입을 빠르게 제작할 수 있어 보다 효율적으로 디자인을 테스트하고 개선할 수 있습니다.

3.2 비용 효율성

3D 프린팅은 특히 소규모 생산이나 맞춤형 제품의 경우 비용 효율적인 제조 솔루션이 될 수 있습니다. 복잡한 툴링과 금형이 필요하지 않으므로 초기 비용이 절감됩니다. 또한 3D 프린팅은 주문형 생산이 가능하므로 재고 및 보관 비용을 절감할 수 있습니다.

3.3 디자인의 자유

기존의 제조 방식은 제조상의 제약으로 인해 디자인에 제한이 있는 경우가 많습니다. 3D 프린팅을 사용하면 디자이너는 기존 방식으로는 달성하기 어렵거나 불가능했던 복잡하고 정교한 형상을 자유롭게 제작할 수 있습니다. 이러한 설계의 자유로움은 제품 개발에서 더 큰 혁신과 창의성을 가능하게 합니다.

3.4 복잡한 지오메트리

3D 프린팅은 복잡한 내부 및 외부 형상을 가진 물체를 제작하는 데 탁월합니다. 이 기능은 가볍고 견고한 구조가 중요한 항공우주와 같은 산업에서 특히 유용합니다. 엔지니어는 3D 프린팅에서 금속 분말을 사용하여 내부 채널, 격자 구조 및 최적화된 형상을 갖춘 복잡한 부품을 제작할 수 있습니다.

4. 3D 프린팅 금속 분말

이제 3D 프린팅에 대한 기본적인 이해를 마쳤으니 3D 프린팅 금속 분말의 영역에 대해 알아보겠습니다. 이 접근 방식은 적층 제조 공정에서 금속 분말을 프린팅 재료로 사용하는 것입니다. 이를 통해 뛰어난 강도, 내구성 및 복잡한 디테일을 갖춘 금속 부품을 만들 수 있는 광범위한 가능성이 열립니다.

4.1 금속 분말의 이해

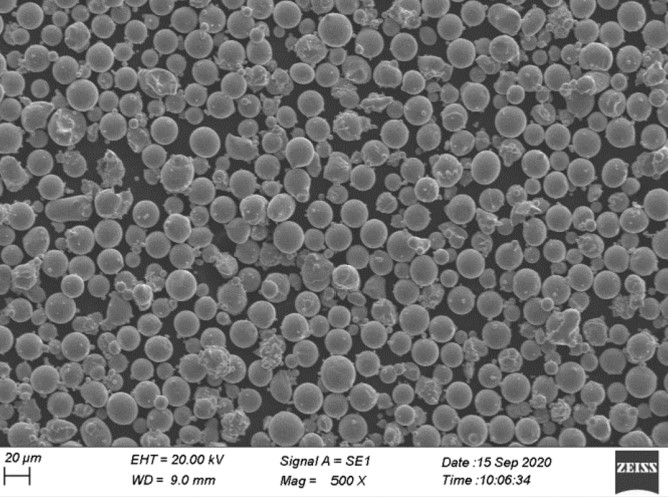

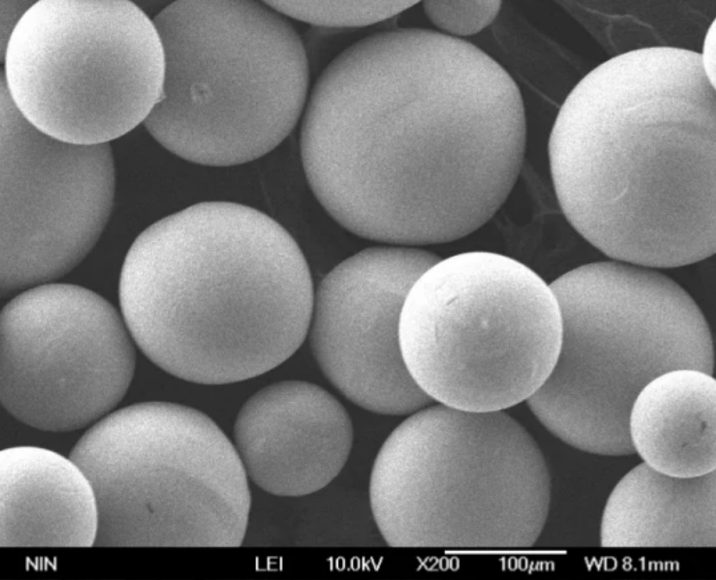

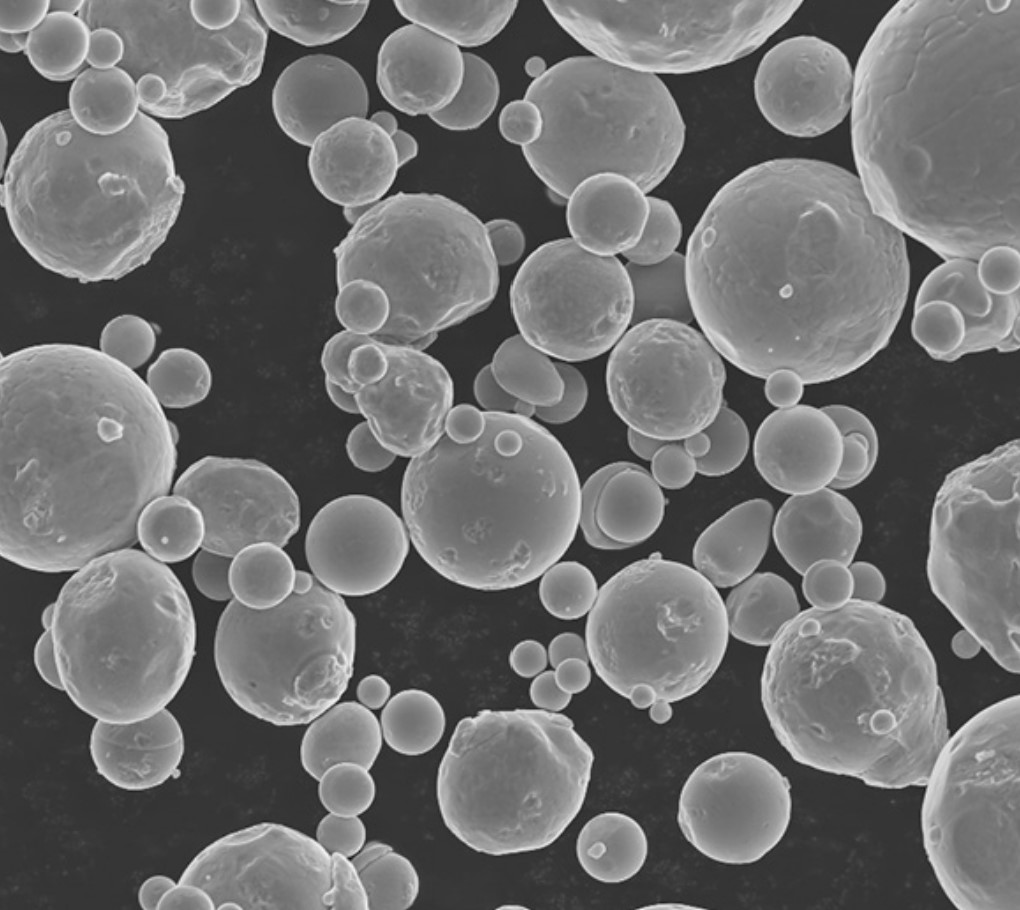

3D 프린팅에 사용되는 금속 파우더는 일반적으로 금속 또는 금속 합금의 미세 입자입니다. 이러한 분말은 최적의 유동성과 프린팅 프로세스와의 호환성을 위해 특별히 설계 및 가공됩니다. 3D 프린팅에 사용되는 일반적인 금속에는 스테인리스 스틸, 티타늄, 알루미늄, 니켈 합금, 코발트-크롬 합금 등이 있습니다. 각 금속 분말은 강도, 내식성, 열 전도성 등 고유한 특성을 가지고 있어 다양한 용도에 적합합니다.

4.2 금속 분말 베드 퓨전(PBF)

금속 분말 베드 퓨전(PBF)은 금속 분말을 3D 프린팅하는 데 가장 일반적으로 사용되는 기술 중 하나입니다. 레이저 또는 전자빔을 사용하여 금속 분말을 층별로 선택적으로 녹여 융합하는 방식입니다. 분말 소재를 얇게 펴고 에너지원이 디지털 설계에 따라 원하는 부위를 선택적으로 녹입니다. 한 층이 완성되면 빌드 플랫폼이 아래로 이동하고 그 위에 새로운 파우더 층을 펴서 물체가 완전히 형성될 때까지 이 과정을 반복합니다.

4.3 직접 에너지 증착(DED)

금속 분말을 3D 프린팅하는 또 다른 방법은 직접 에너지 증착(DED)입니다. 이 기술에서는 금속 분말이 노즐을 통해 공급되고 레이저 또는 전자 빔이 기판이나 기존 구조물에 증착되면서 분말을 녹입니다. DED는 기존 부품을 수리하거나 재료를 추가하고 대형 물체를 제작하는 데 특히 적합합니다. 인쇄 속도는 빠르지만 PBF와 같은 수준의 디테일은 제공하지 못할 수 있습니다.

5. 3D 프린팅 금속 분말의 이점

3D 프린팅 금속 분말은 제조 산업에 여러 가지 이점을 제공합니다. 몇 가지 주요 이점을 살펴보겠습니다:

5.1 향상된 강도 및 내구성

3D 프린팅 금속 분말을 통해 생산된 금속 부품은 높은 강도와 내구성 등 우수한 기계적 특성을 나타냅니다. 레이어별 융착 공정을 통해 프린팅된 부품의 미세 구조를 정밀하게 제어할 수 있어 기계적 성능이 향상됩니다. 따라서 3D 프린팅 금속 부품은 강도와 신뢰성이 중요한 까다로운 응용 분야에 적합합니다.

5.2 경량 구조

3D 프린팅 금속 분말의 중요한 장점 중 하나는 강도 저하 없이 가벼운 구조물을 만들 수 있다는 점입니다. 엔지니어는 최적화된 격자 구조 또는 중공 설계를 사용하여 구조적 무결성을 유지하면서 금속 부품의 무게를 줄일 수 있습니다. 이는 연비와 성능을 위해 경량화가 필수적인 항공우주 및 자동차 산업에서 특히 유용합니다.

5.3 사용자 지정 및 개인화

3D 프린팅 금속 분말은 완전히 새로운 차원의 맞춤화와 개인화를 가능하게 합니다. 이를 통해 특정 고객 요구 사항에 맞춘 매우 복잡하고 독특한 디자인을 제작할 수 있습니다. 제조업체는 디지털 디자인 파일을 사용하여 추가 툴링이나 금형 없이도 인쇄된 물체의 형상을 쉽게 수정하고 조정할 수 있습니다. 이러한 유연성은 개인 맞춤형 제품과 세상에 단 하나뿐인 창작물의 가능성을 열어줍니다.

5.4 재료 낭비 감소

기존 제조 공정에서는 감산 기술이나 금형 설계의 한계로 인해 상당한 재료 낭비가 발생하는 경우가 많습니다. 이와 달리 3D 프린팅 금속 분말은 적층 공정으로 필요한 곳에만 재료를 정밀하게 증착합니다. 따라서 재료 낭비를 줄이고 보다 지속 가능한 제조 방식을 구현할 수 있습니다. 또한 사용하지 않거나 남는 파우더는 재활용하여 재사용할 수 있어 폐기물을 더욱 최소화할 수 있습니다.

5.5 시간 및 비용 절감

3D 프린팅 금속 분말을 사용하면 생산 공정에서 상당한 시간과 비용을 절감할 수 있습니다. 기존 제조 방식에서는 복잡한 금속 부품을 제작하려면 가공, 조립, 마감 등 여러 단계가 필요할 수 있습니다. 3D 프린팅은 이러한 단계를 단일 공정으로 통합하여 노동력, 조립 시간 및 관련 비용을 절감합니다. 또한 값비싼 툴링과 금형이 필요하지 않으므로 특히 소량 생산이나 맞춤형 부품 제작에 비용 효율적인 솔루션입니다.

6. 금속 분말을 사용한 3D 프린팅의 응용 분야

3D 프린팅 금속 분말의 다용도성 덕분에 다양한 산업 분야에서 널리 채택되고 있습니다. 몇 가지 주요 응용 분야를 살펴보겠습니다:

6.1 항공우주 및 방위산업

항공우주 및 방위 분야에서는 가볍고 튼튼한 부품을 제조하기 위해 3D 프린팅 금속 분말을 채택하고 있습니다. 이를 통해 복잡한 형상을 제작할 수 있어 항공기 및 우주선의 무게를 줄이면서도 구조적 무결성을 유지할 수 있습니다. 3D 프린팅은 엔진 부품, 터빈 블레이드, 브래킷 및 기타 중요 부품을 제작하는 데 사용되어 특정 임무 요구 사항에 맞게 더 빠르게 프로토타입을 제작하고 맞춤화할 수 있습니다.

6.2 자동차 산업

자동차 산업에서 3D 프린팅 금속 분말은 경량 고성능 부품 생산에 활용됩니다. 이 기술을 통해 연비를 향상시키고 차량 성능을 최적화하는 복잡한 디자인을 만들 수 있습니다. 엔진 부품, 배기 매니폴드, 브래킷, 특수 차량용 맞춤형 부품 등이 이에 해당합니다. 또한 3D 프린팅은 신속한 프로토타입 제작을 용이하게 하고 새로운 자동차 디자인 개발을 가속화합니다.

6.3 의료 분야

3D 프린팅 금속 분말은 환자 맞춤형 임플란트 및 수술 기구를 생산할 수 있게 함으로써 의료 분야에 혁신을 가져왔습니다. 개인 맞춤형 의료 서비스를 제공하여 개인의 해부학적 구조에 맞는 맞춤형 임플란트를 제작할 수 있습니다. 금속 3D 프린팅 임플란트는 생체 적합성이 뛰어나며 최적의 착용감과 기능을 제공하도록 설계할 수 있습니다. 또한 3D 프린팅은 해부학적 모델과 수술 가이드를 제작하는 데 도움을 주어 수술 계획과 환자 결과를 개선합니다.

6.4 보석 및 패션

주얼리 업계는 복잡하고 독특한 디자인을 제작하기 위한 수단으로 3D 프린팅 금속 분말을 채택했습니다. 이 기술을 통해 주얼리 디자이너는 창의력의 한계를 뛰어넘어 매우 섬세하고 맞춤화된 작품을 제작할 수 있습니다. 3D 프린팅 금속 주얼리는 복잡한 선조 세공, 복잡한 패턴, 정밀한 스톤 세팅이 가능합니다. 패션 업계에서도 3D 프린팅 금속 액세서리와 장식을 활용하여 디자이너에게 혁신적이고 아방가르드한 디자인을 위한 무한한 가능성을 제공합니다.

6.5 제조 및 툴링

3D 프린팅 금속 분말은 제조 분야에서도 툴링과 금형 제작에 활용되고 있습니다. 3D 프린팅을 사용하면 복잡한 툴링과 금형을 신속하게 제작할 수 있어 기존 방식과 관련된 리드 타임과 비용을 줄일 수 있습니다. 적층 제조를 통해 맞춤형 픽스처, 지그 및 조립 보조 장치를 생산할 수 있어 공장 현장의 생산성을 향상시킬 수 있습니다. 제조업체는 3D 프린팅을 활용하여 프로세스를 간소화하고 효율성을 개선하며 변화하는 생산 요구사항에 신속하게 대응할 수 있습니다.

7. 금속 분말을 사용한 3D 프린팅의 도전과 한계

3D 프린팅 금속 분말은 많은 장점을 제공하지만 고려해야 할 과제와 한계가 있습니다:

7.1 높은 장비 비용

금속 분말 3D 프린팅에 필요한 초기 투자 비용은 상당할 수 있습니다. 금속 분말을 처리할 수 있는 특수 프린터와 관련 후처리 장비는 비용이 많이 들 수 있습니다. 또한 통제된 환경에서 금속 분말을 취급하는 등의 안전 조치가 필요하기 때문에 장비 비용은 더욱 증가합니다. 그러나 기술이 발전하고 널리 보급됨에 따라 장비 비용은 감소할 것으로 예상됩니다.

7.2 제한된 자료 가용성

3D 프린팅에 사용할 수 있는 금속 분말의 범위가 점점 넓어지고 있지만, 기존 제조 재료에 비해 선택의 폭이 여전히 제한적일 수 있습니다. 특정 금속이나 합금은 파우더 형태로 쉽게 구할 수 없어 특정 응용 분야에 맞는 재료 선택이 제한될 수 있습니다. 그러나 지속적인 연구 개발 노력으로 금속 분말의 범위가 확대되고 있어 금속을 이용한 3D 프린팅에 더 많은 옵션이 제공되고 있습니다.

7.3 사후 처리 요구 사항

3D 프린팅 공정 후 금속 부품은 원하는 표면 마감과 기계적 특성을 얻기 위해 후처리가 필요한 경우가 많습니다. 여기에는 열처리, 기계 가공, 연마 또는 표면 코팅과 같은 추가 단계가 포함될 수 있습니다. 후처리는 전체 제조 공정에 시간과 비용을 추가하며 전문 장비와 전문 지식이 필요합니다. 그러나 향상된 자동화 및 통합 마감 솔루션과 같은 후처리 기술의 발전으로 이러한 문제가 해결되고 후처리 단계가 간소화되고 있습니다.

7.4 표면 마감 및 해상도

금속 분말을 사용한 3D 프린팅에서는 고품질 표면 마감과 미세한 해상도를 달성하는 것이 어려울 수 있습니다. 레이어별 프린팅 프로세스의 특성으로 인해 레이어 라인이 보이거나 표면이 거칠어질 수 있습니다. 표면 마감을 개선하려면 연마나 기계 가공과 같은 추가 후처리 단계가 필요한 경우가 많습니다. 해상도 제한은 인쇄된 부품에서 얻을 수 있는 디테일과 복잡성 수준에 영향을 미칠 수 있습니다. 그러나 인쇄 기술의 발전과 더 미세한 금속 분말의 개발로 이러한 한계가 해결되고 표면 마감과 해상도가 향상되고 있습니다.

8. 미래 트렌드와 혁신

3D 프린팅 금속 분말 분야는 지속적인 연구와 혁신으로 미래 전망을 주도하며 끊임없이 진화하고 있습니다. 주목해야 할 몇 가지 트렌드와 발전 사항을 소개합니다:

8.1 개선된 머티리얼 옵션

연구자와 제조업체는 3D 프린팅에 사용할 수 있는 재료의 범위를 넓히기 위해 새로운 금속 분말을 지속적으로 개발하고 있습니다. 여기에는 고성능 합금, 이색 금속 및 복합 재료의 개발이 포함됩니다. 이러한 발전은 항공우주, 의료, 첨단 엔지니어링과 같은 산업 분야에서 새로운 가능성을 열어줄 것입니다.

8.2 향상된 인쇄 기술

3D 프린팅 금속 분말의 인쇄 기술은 더 빠른 인쇄 속도, 향상된 정확도, 더 미세한 해상도에 초점을 맞춰 지속적으로 개선되고 있습니다. 레이저 및 전자빔 기술의 혁신으로 인쇄 공정을 더욱 정교하게 제어할 수 있게 되면서 더 높은 품질과 복잡한 금속 부품을 제작할 수 있게 되었습니다.

8.3 다른 기술과의 통합

3D 프린팅 금속 분말은 다른 기술과 통합되어 그 기능을 더욱 향상시키고 있습니다. 예를 들어 3D 프린팅을 첨단 로봇 공학, 머신 러닝 또는 인공 지능과 결합하면 공정 매개변수를 최적화하고 효율성을 높이며 실시간 모니터링 및 품질 관리를 가능하게 할 수 있습니다.

9. 결론

금속 분말을 이용한 3D 프린팅은 제조업계의 판도를 바꾸는 기술로 부상했습니다. 자유로운 디자인, 신속한 프로토타입 제작, 맞춤형 생산, 가볍지만 내구성이 뛰어난 구조 등 다양한 이점을 제공합니다. 항공우주, 자동차, 의료, 보석, 제조 등 다양한 분야에서 활용되고 있습니다. 장비 비용, 제한된 재료 가용성, 후처리 요구 사항 등의 과제가 존재하지만 지속적인 연구와 혁신을 통해 이러한 한계를 해결하고 있습니다. 3D 프린팅 금속 분말의 미래는 향상된 재료, 향상된 프린팅 기술, 다른 기술과의 통합을 통해 적층 제조를 더욱 발전시킬 수 있는 길을 열어줄 것입니다.

자주 묻는 질문

1. 3D 프린팅 금속 부품이 기존 방식으로 제조된 금속 부품만큼 강할 수 있을까요?

예, 3D 프린팅 금속 부품은 비슷한 강도를 나타내며 심지어 기존 제조 부품을 능가할 수도 있습니다. 레이어별 융착 공정을 통해 미세 구조를 정밀하게 제어할 수 있어 우수한 기계적 특성을 구현할 수 있습니다.

2. 비용에 미치는 영향은 무엇인가요? 3D 프린팅 금속 분말?

금속 분말을 사용한 3D 프린팅의 초기 장비 비용은 높을 수 있지만 툴링, 맞춤화, 주문형 생산과 같은 다른 영역에서 비용을 절감할 수 있습니다. 소량 생산이나 복잡한 형상을 위한 비용 효율적인 솔루션입니다.

3. 금속 분말 3D 프린팅에 크기 제한이 있나요?

크기 제한은 사용 중인 특정 3D 프린팅 기술과 장비에 따라 다릅니다. 그러나 더 큰 물체를 인쇄할 수 있도록 발전이 이루어지고 있으며 기술의 확장성도 지속적으로 개선되고 있습니다.

4. 3D 프린팅용 금속 분말을 취급할 때 어떤 안전 고려 사항이 있나요?

금속 분말은 가연성이며 잠재적으로 위험할 수 있습니다. 3D 프린팅용 금속 분말을 취급할 때는 적절한 환기가 되는 통제된 환경에서 작업하고 적절한 개인 보호 장비를 착용하는 등 적절한 안전 수칙을 따라야 합니다. 장비 제조업체에서 제공하는 안전 지침을 준수하고 해당 분야의 전문가와 상담하는 것이 중요합니다.

Frequently Asked Questions (Supplemental)

1) What powder characteristics most influence print quality in metal PBF?

- Particle size distribution (PSD), morphology/sphericity, oxygen/nitrogen/hydrogen content, apparent/tap density, and flowability (Hall/Carney) are primary drivers. For 3d printing metal powders in LPBF, a tight 15–45 μm cut with low satellites and O2 within spec is critical.

2) How many reuse cycles are safe for titanium and nickel powders?

- With strict sieving, oxygen/moisture control, and periodic chemical testing, many plants achieve 8–15 reuse cycles for Ti‑6Al‑4V and 5–10 for IN718 before blend‑back or retirement. Always validate against ISO/ASTM 52907 and internal mechanical test gates.

3) Which alloys are “production ready” for metal AM in 2025?

- Ti‑6Al‑4V (ELI), 316L, 17‑4PH, IN718, IN625, AlSi10Mg, CoCr, and maraging steel M300 are widely qualified. Copper (CuCr1Zr) and Al (Al‑Mg‑Sc) grades are expanding with green/blue lasers and improved spherical powders.

4) What is the typical as‑built density and surface roughness?

- Mature parameter sets achieve ≥99.5–99.9% relative density for common alloys. As‑built surface roughness Ra often ranges 8–20 μm (upskin) and 20–40+ μm (downskin) depending on alloy and strategy; post‑processing may be required for critical surfaces.

5) How do I select between PBF and DED given the same powder?

- Use PBF for fine features, thin walls, and high accuracy with smaller PSD powders. Choose DED for larger components, repair, and graded builds using coarser PSD (45–150 μm). Powder handling, deposition rate, and finish requirements should guide the choice.

2025 Industry Trends and Data

- Blue/green laser LPBF expands copper and aluminum adoption; suppliers offer oxide‑controlled spherical powders for higher absorptivity.

- “Powder passports” tying PSD, O/N/H, flow, reuse count, and build records to part acceptance are becoming standard with aerospace/medical OEMs.

- Automated powder handling: closed‑loop sieving, inline O2/H2O sensors, and robotic depowdering cut labor and contamination risk.

- Hybrid sourcing: base Gas Atomized powders upgraded via Plasma Spheroidization to reduce satellites and tighten PSD for critical builds.

- Sustainability: Environmental Product Declarations (EPDs) and life‑cycle reporting for 3d printing metal powders increasingly required in RFPs.

| KPI (3d printing metal powders) | 2023 Baseline | 2025 Typical/Target | Relevance | Source/Notes |

|---|---|---|---|---|

| LPBF PSD window (Ti/SS) | 20–53 μm | 15–45 μm, span <1.7 | Layer stability | ISO/ASTM 52907; OEM specs |

| Relative density (Ti‑6Al‑4V, LPBF) | 99.5% | 99.7–99.9% | Mechanical performance | Peer‑reviewed/OEM data |

| Oxygen limit (Ti ELI powder) | ≤0.15 wt% | ≤0.13 wt% routine | Ductility/fatigue | ASTM F136/F3001 |

| Satellite content (post‑conditioning) | 8–12% | <3–5% by count | Flow/defect control | Supplier QC studies |

| Reuse cycles (Ti LPBF) | 5–8 | 8–15 with inline O2/H2O | Cost/sustainability | Plant case reports |

| Tap density (Ti PA/PREP powders) | 2.3–2.7 g/cm³ | 2.5–2.9 g/cm³ | 포장 | OEM datasheets |

| Build rate uplift (multi‑laser) | - | +20–40% vs. single | Throughput | AMUG/Formnext 2024–2025 |

Authoritative references:

- ISO/ASTM 52907: https://www.iso.org

- ASTM F2924, F3001, F3302: https://www.astm.org

- FDA Guidance on AM Medical Devices: https://www.fda.gov/regulatory-information/search-fda-guidance-documents

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook, Powder Metallurgy & AM: https://www.asminternational.org

Latest Research Cases

Case Study 1: Upgrading GA IN718 via Plasma Spheroidization to Reduce Porosity (2025)

- Background: An aerospace LPBF program observed recoater streaks and 0.4–0.5% porosity linked to high satellite content in GA IN718.

- Solution: Applied Plasma Spheroidization reconditioning, optimized residence time, added inline O2/H2O monitoring, and reclassified to 15–45 μm; instituted a powder passport with reuse tracking.

- Results: Satellite count cut to 2.8%; Hall flow improved 18%; mean porosity dropped to 0.11% without scan parameter changes; tensile CV% reduced by 25% across three lots.

Case Study 2: PREP Ti‑6Al‑4V ELI Powder for High‑Fatigue Lattice Implants (2024)

- Background: A medical OEM needed consistent fatigue performance in acetabular cup lattices with thin struts.

- Solution: Switched to PREP powder (O ≤0.12 wt%, narrow 20–40 μm PSD), controlled blend‑back to ≤20%, and standardized HIP; implemented ASTM F2077/ISO 13314 test regime.

- Results: 22–27% improvement in HCF endurance at 10⁷ cycles vs. fine GA baseline; density Cpk >1.67; post‑build defect rate reduced by 30%.

Expert Opinions

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: Secondary Plasma Spheroidization can economically lift GA powder morphology to approach PA/PREP flow and reduce lack‑of‑fusion defects in serial LPBF production.

- Reference: https://www.iwm.fraunhofer.de

- Prof. John Campbell, Emeritus Professor, University of Birmingham, Casting/Atomization Specialist

- Viewpoint: Melt cleanliness and turbulence control during atomization are as decisive as gas pressure for minimizing inclusions and satellites in 3d printing metal powders.

- Reference: https://www.birmingham.ac.uk

- Dr. Brent Stucker, AM Standards Leader and Industry Executive

- Viewpoint: Powder passports linking PSD, O/N/H, morphology, and reuse history to part acceptance are accelerating qualification in aerospace and medical programs.

- Reference: https://amcoe.org

Practical Tools/Resources

- Standards and safety: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density); NFPA 484 Combustible Metals (https://www.nfpa.org)

- Metrology/chemistry: LECO O/N/H analyzers (https://www.leco.com); laser diffraction and SEM services at accredited labs

- Process optimization: Ansys Additive, Simufact Additive; nTopology for lattice design aligned to PSD and feature size

- Data/benchmarking: NIST AM Bench datasets (https://www.nist.gov/ambench); Senvol Database (https://senvol.com/database)

- Suppliers/technology notes: GE Additive (VIGA/EIGA) https://www.ge.com/additive; AP&C (PA) https://www.ge.com/additive/apc; Freemelt (open EBM and PS resources) https://www.freemelt.com

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; inserted 2025 trends with KPI table and sources; provided two recent case studies; included expert viewpoints with references; compiled practical tools/resources tailored to 3d printing metal powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM 52907 or ASTM titanium standards are revised, major OEMs update PSD/oxygen specs, or significant market/pricing changes occur in powder supply.