はじめに

レーザーを用いた粉末床融合 (PBF)は、複雑な金属部品の製造方法に革命をもたらした先進の積層造形(AM)プロセスです。航空宇宙産業、自動車産業、あるいは医療産業など、この技術を使って作られた製品に出会ったことがある人は多いはずです。このガイドでは、レーザーを使用したPBFの複雑さを探求し、使用される金属粉末の種類、プロセスの技術的な詳細、およびその応用について説明します。また、他の製造方法と比較し、その長所と短所を論じ、この革新的な技術の導入や習得を検討しているすべての人に貴重な洞察を提供します。

レーザーベース粉末床融合の概要

レーザーベースの粉末床融合(PBF)は、高出力レーザーを使用して金属粉末を層ごとに固体構造に融合させる積層造形の一形態である。この技術は、従来の製造方法では困難または不可能な非常に複雑な形状を製造することで知られている。PBFは、航空宇宙、自動車、医療機器製造など、高い精度が要求される産業で特に評価されている。

- 技術だ: レーザーベースの積層造形

- プロセス パウダーベッド・フュージョン

- 使用した材料 金属粉末

- 主要産業: 航空宇宙, 自動車, 医療, 工具

- メリット 高精度、複雑な形状、材料効率

- 制限: 高コスト、生産速度が遅い

レーザーベースの粉末床溶融で使用される金属粉末の種類

PBFプロジェクトを成功させるためには、適切な金属粉末を選択することが極めて重要です。粉末の種類はそれぞれユニークな特性を持ち、最終製品の強度、耐久性、性能に大きな影響を与えます。

| 金属粉 | 構成 | プロパティ | 用途 |

|---|---|---|---|

| チタン(Ti-6Al-4V) | チタン90%、アルミニウム6%、バナジウム4 | 高い強度対重量比、耐食性 | 航空宇宙、医療用インプラント |

| ステンレススチール(316L) | 鉄、クロム、ニッケル、モリブデン | 耐食性、良好な溶接性 | 医療、食品加工 |

| Inconel 718 | ニッケル・クロム合金 | 高温耐性、優れた耐クリープ性 | 航空宇宙、ガスタービン |

| アルミニウム (AlSi10Mg) | アルミニウム、シリコン、マグネシウム | 軽量、良好な熱伝導性 | 自動車、航空宇宙 |

| コバルトクロム(CoCr) | コバルト、クロム | 高い耐摩耗性と耐食性 | 歯科、整形外科用インプラント |

| マルエージング鋼 (1.2709) | ニッケル、モリブデン、コバルト | 高い強度と靭性 | 工具、航空宇宙 |

| 銅(CuCrZr) | 銅、クロム、ジルコニウム | 優れた電気伝導性と熱伝導性 | エレクトロニクス、熱交換器 |

| Hastelloy X | ニッケル、モリブデン、クロム、鉄 | 高い耐酸化性、良好な溶接性 | 化学処理、航空宇宙 |

| 工具鋼(H13) | クロム、モリブデン、バナジウム | 高い靭性、耐摩耗性 | 射出成形金型、ダイカスト |

| ニッケル合金(ハステロイC-276) | ニッケル、モリブデン、クロム | 優れた耐食性 | 化学処理、原子炉 |

プロセス レーザーベースの粉末床融合

レーザーを用いたPBFのプロセスを理解することは、その能力と限界を理解するために不可欠である。以下のセクションでは、粉末の前処理から後処理までの各工程について説明する。

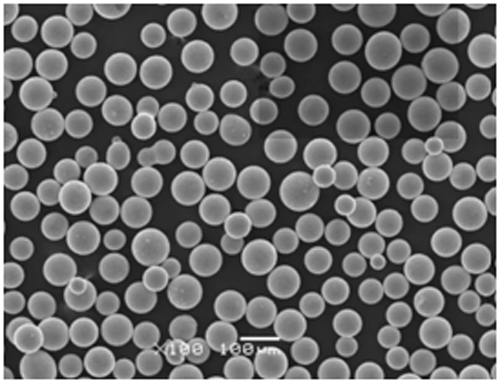

パウダーの準備

PBFプロセスの最初のステップは、金属粉末の調製である。粉末は、粒径、分布、純度に関する厳しい仕様を満たさなければならない。これにより、粉末が造形プラットフォームに均一に広がり、レーザーが効果的に溶融できるようになります。

- 粒子径: 通常15~45ミクロン

- 純粋さ: 最終部品の欠陥を防ぐため、汚染物質を含まないこと。

- 水分含有量: 凝集を避けるため、最小限に抑える必要がある

レイヤー・バイ・レイヤー製造

パウダーが準備されると、造形プラットフォームに均等に敷き詰められる。その後、レーザーはCADファイルによって提供された設計仕様に基づいて粉末を選択的に溶融する。

- レーザータイプ: 通常、波長1.064ミクロンのファイバーレーザー

- レーザー出力: 200Wから1000Wの範囲で、材料と部品の要件に依存する

- スキャン速度: 最大7m/s

- 層の厚さ: 通常20~60ミクロン

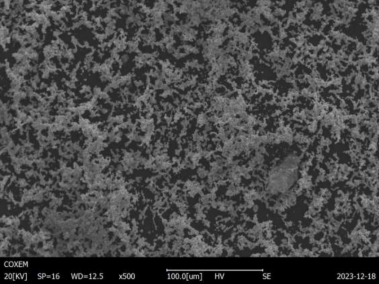

後処理

部品が完全に作られた後、所望の特性を得るためにいくつかの後処理工程が行われる。これには、熱処理、表面仕上げ、残留粉体の除去などが含まれる。

- 熱処理: 応力を緩和し、機械的特性を改善するために使用される。

- 表面仕上げ: CNC機械加工、研磨、コーティングなどの方法は、希望する表面仕上げを達成するために使用される。

- パウダー除去: 未溶融パウダーは除去され、将来の製造に再利用できる。

品質管理

品質管理はPBFプロセスの不可欠な部分であり、最終的な部品が要求仕様を満たしていることを保証する。

- 寸法精度: 通常±0.1mm以内

- 表面粗さ: 通常、材料と層厚によってRa 6~12 µmの範囲にある。

- 機械的試験: 部品の完全性を確認するために、引張試験、疲労試験、硬さ試験がよく行われる。

レーザーを用いた粉末床溶融の特徴

PBFの特性により、特定の用途には理想的な選択となるが、他の用途では使用が制限されることもある。以下では、これらの特徴について詳しく説明する。

| 特徴 | 説明 |

|---|---|

| 精密 | 高い寸法精度と微細なディテールを持つパーツの製造が可能。複雑な形状や厳しい公差に最適。 |

| 材料効率 | パウダーはリサイクルできるので、廃棄物を最小限に抑えることができる。しかし、効率は未溶融粉末を除去して再利用できるかどうかにかかっている。 |

| 表面仕上げ | 一般的に、従来から製造されている部品よりも粗い。表面仕上げの要件を満たすためには、後加工が必要になることが多い。 |

| スピード | 他の製造方法に比べて比較的時間がかかるため、大量生産には向かない。 |

| コスト | 設備や材料にかかる初期費用は高いが、小ロットやカスタム部品では費用対効果が高い。 |

| 複雑さ | 従来の方法では難しい、あるいは不可能な複雑なデザインを施すのに優れている。 |

| 材料特性 | 最終部品の特性は、材料の選択と後処理技術によって調整することができる。 |

| サポート体制 | 反りを防ぎ、製造中の部品の安定性を確保するために必要となることが多い。これらは慎重に設計され、製造後に取り外されなければならない。 |

応用例 レーザーベースの粉末床融合

PBFは汎用性が高いため、様々な業界の幅広い用途に適している。次の表は、最も一般的な用途の一部を取り上げたものである。

| 産業 | 申し込み | コンポーネント例 |

|---|---|---|

| 航空宇宙 | 軽量で複雑な部品 | タービンブレード、ブラケット、燃料ノズル |

| 自動車 | 高性能コンポーネント | エンジン部品、トランスミッション部品 |

| メディカル | カスタムインプラントと補綴 | ヒップインプラント、歯冠、手術器具 |

| 工具 | 高強度工具と金型 | 射出成形金型、切削工具、金型 |

| エレクトロニクス | 熱管理コンポーネント | 熱交換器、コネクター、ハウジング |

| エネルギー | 高温部品 | ガスタービン部品、燃料電池、熱交換器 |

| ディフェンス | 専用コンポーネント | 武器システム、装甲、通信機器 |

| 建築 | 複雑で美しいデザイン | カスタム什器、芸術的なインスタレーション |

| ジュエリー | 複雑でカスタマイズされたデザイン | 指輪、ネックレス、ブレスレット |

レーザーベース粉末床融合の利点と限界

他の製造方法と同様、PBFにも長所と短所がある。これらを理解することで、この技術があなたのプロジェクトに適しているかどうかを判断することができます。

| メリット | 制限事項 |

|---|---|

| 高精度 | 高コスト |

| 優れた寸法精度で複雑な部品を製造できる。 | 設備や材料への初期投資が大きいため、大量生産ではコスト効率が悪くなる。 |

| 材料効率 | 遅い生産速度 |

| 未使用のパウダーをリサイクルできるため、廃棄物や材料コストを削減できる。 | レイヤーごとの工程は、特に大きな部品の場合、時間がかかる。 |

| カスタマイズ性 | 表面粗さ |

| 医療用インプラントなど、カスタムメイドのオンリーワン部品の製造に最適。 | 部品はしばしば、所望の表面仕上げを達成するための後処理を必要とする。 |

| 複雑な幾何学 | サポート体制の要件 |

| 従来の手法では不可能だったデザインを可能にする。 | サポート構造が必要になることも多く、設計が複雑になり、後処理にかかる時間も長くなる。 |

| 幅広い素材選択 | 材料の制限 |

| 幅広い金属と合金に適合。 | すべての材料がPBFで効果的に処理できるわけではないので、用途によっては材料の選択が制限される。 |

レーザーベースの粉末床溶融と他の製造方法の比較

レーザーを用いたPBFは、他の製造技術と比較してどのような位置づけにあるのだろうか。従来の機械加工、鋳造、その他の積層造形法と比較することで、分解してみよう。

| 方法 | PBFと比較した場合の利点 | PBFと比較した場合のデメリット |

|---|---|---|

| 機械加工 | 大量生産のための高速化、後加工なしの優れた表面仕上げ | より単純な形状に限定され、材料の無駄が多く、材料効率が低い。 |

| キャスティング | 大型で複雑な部品に適しており、材料コストを低減できる。 | 金型が必要、欠陥が発生しやすい、PBFに比べて精度が劣る |

| 射出成形 | 大量生産に極めて速く、部品単価が非常に低い | シンプルなデザインに限定される、初期金型コストが高い、カスタマイズ性が低い |

| 電子ビーム溶解(EBM) | 大型部品の製作時間を短縮、サポート構造が不要 | 素材の選択肢が限られ、PBFに比べて解像度が低い |

| ステレオリソグラフィー(SLA) | ポリマー部品の優れた表面仕上げ、高速ビルドタイム | 金属には適さず、PBFと比較して材料特性が限定される。 |

レーザーベース粉末床融合の主な仕様

レーザーベースのPBFを検討する場合、関連する主要な仕様と規格を理解することが極めて重要である。ここでは、最も重要なパラメータを要約する。

| 仕様 | 説明 |

|---|---|

| 層の厚さ | 通常、20ミクロンから60ミクロンの範囲であり、造形時間と細部に影響する。 |

| ビルド・ボリューム | 機械によって異なるが、一般的なサイズは250x250x300mmまたは500x500x500mm。 |

| レーザーパワー | 200Wから1000Wまであり、スピードと品質に影響する。 |

| スキャン速度 | 最大7m/sで、部品の製造速度に影響する。 |

| ビルドスピード | 一般的に他の方法に比べて遅く、部品のサイズと複雑さに依存する。 |

| 素材の種類 | チタン、ステンレス、アルミニウム、コバルトクロム、その他。 |

| 後処理 | 熱処理、表面仕上げ、粉体除去を含む。 |

サプライヤーと価格 レーザーベースの粉末床融合 システム

機材や資材の調達先を知っているかどうかで、プロジェクトの成功に大きな違いが生まれます。ここでは、いくつかの著名なサプライヤーとその価格情報のスナップショットです。

| サプライヤー | 設備 | 価格帯 | 備考 |

|---|---|---|---|

| イーオーエス | EOS M 290, EOS P 396 | $500,000 – $1,000,000 | 高い精度と信頼性で知られる。 |

| SLMソリューション | SLM280、SLM500 | $450,000 – $1,200,000 | 大量生産と高速化を実現。 |

| レニショー | RenAM 500Q、RenAM 500M | $400,000 – $1,000,000 | 柔軟性と高解像度を重視。 |

| 3Dシステムズ | プロックスDMP 320、プロックスDMP 200 | $400,000 – $900,000 | 高度なマテリアルハンドリングと精度が特徴。 |

| GEアディティブ | コンセプト・レーザーM2、アルカムA2X | $600,000 – $1,500,000 | 高性能と豊富な素材オプションで知られる。 |

| トランプ | TruPrint 1000、TruPrint 3000 | $350,000 – $1,000,000 | コンパクトで拡張性の高いソリューションを提供。 |

| アディティブ・インダストリーズ | メタルファブ1 | $500,000 – $1,200,000 | モジュール式でスケーラブルなシステムを提供。 |

| エクスワン | ExOne X1-Lab, ExOne X1 160Pro | $300,000 – $800,000 | PBFだけでなく、バインダージェッティングにも注力。 |

| DMLS | dmls m2, dmls m1 | $500,000 – $1,000,000 | 精密で高品質な部品で知られる。 |

| シンタイト | リサX、リサPRO | $100,000 – $300,000 | 小規模生産向けの低コストのソリューションを提供。 |

よくある質問

レーザーを使ったPowder Bed Fusionについて、よくある質問をいくつか挙げてみよう。

| 質問 | 回答 |

|---|---|

| 従来の製造方法と比較して、レーザーを使ったPBFの主な利点は何ですか? | レーザーを用いたPBFでは、従来の方法では困難または不可能であった複雑な形状の作成が可能になる。また、未使用の粉末を再利用することで、材料の無駄を省くことができる。 |

| レーザーを使ったPBFのコストは、他の製造技術と比べてどうですか? | レーザーを使ったPBFは、装置や材料にかかる初期費用が高いが、材料効率が高く、金型の必要性が少ないため、小ロットやカスタム部品では費用対効果が高い。 |

| レーザーを使った粉末床溶融炉の一般的な用途は? | 一般的な用途としては、航空宇宙部品、医療用インプラント、自動車部品、工具などがある。この技術は、その精度と複雑な部品を製造する能力で評価されている。 |

| レーザーベースのPBFを使った部品製造にはどれくらいの時間がかかりますか? | 製作時間は部品のサイズや複雑さによって異なります。小さくて複雑でない部品は数時間かかるかもしれませんが、大きくて複雑な部品は数日かかることもあります。 |

| レーザーを使ったPBFにはどのような素材が使用できますか? | チタン、ステンレス鋼、アルミニウム、コバルトクロム、各種合金など、さまざまな金属を使用することができます。それぞれの素材は異なる特性と利点を提供します。 |

| レーザーを使ったPBFに関する主な課題は何ですか? | 課題としては、設備コストが高いこと、生産速度が比較的遅いこと、所望の表面仕上げを得るために後処理が必要なことなどが挙げられる。さらに、粉体の効率的な管理とリサイクルは複雑な場合がある。 |