溶融金属析出法(MMD)の概要

溶融金属蒸着 (MMD)は、複雑で高性能な金属部品の製造に使用される最先端の積層造形技術である。このプロセスでは、溶融金属の層を堆積させて部品を一から作り上げるため、比類のない精度と強度が得られます。MMDは、複雑で堅牢な部品への需要がますます高まっている航空宇宙、自動車、医療などの業界で特に評価されています。

このガイドブックでは、使用される金属粉末の種類、特性、用途など、MMDの詳細について掘り下げていきます。MMDがなぜ製造業に革命を起こし、様々な産業に応用できるのか、このガイドをお読みになることで、ご理解いただけることでしょう。

MMDに使用される金属粉末の種類

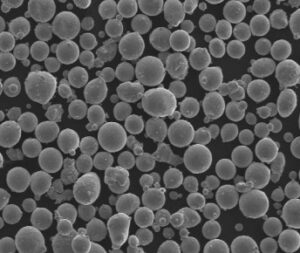

MMDで使用される様々な金属粉末を理解することは、特定の用途に適した材料を選択するために非常に重要です。以下では、MMDで一般的に使用される10種類の金属粉末について、その組成と特徴を詳しくご紹介します。

| 金属粉モデル | 構成 | プロパティ | 特徴 |

|---|---|---|---|

| チタン Ti-6Al-4V | チタン90%、アルミニウム6%、バナジウム4 | 高い強度対重量比、耐食性 | 航空宇宙分野で広く使用され、医療用インプラントには生体適合性がある。 |

| ステンレススチール316L | 鉄、クロム、ニッケル、モリブデン | 優れた耐食性、高い靭性 | 海洋および医療用途に最適 |

| アルミニウム AlSi10Mg | アルミニウム、シリコン、マグネシウム | 軽量、優れた熱特性 | 自動車および航空宇宙部品に最適 |

| Inconel 718 | ニッケル、クロム、鉄、ニオブ | 高温耐性、良好な耐酸化性 | ガスタービン、ロケットエンジンに使用 |

| コバルト・クロム | コバルト、クロム | 高い耐摩耗性と耐食性、生体適合性 | 歯科および整形外科用インプラントで一般的 |

| 工具鋼 H13 | 鉄、クロム、モリブデン、バナジウム | 高い硬度と靭性 | プラスチック射出成形用の金型に使用される。 |

| 銅 CuNi2SiCr | 銅、ニッケル、シリコン、クロム | 高い熱伝導性と電気伝導性 | 電気部品や熱交換器に使用 |

| マルエージング鋼 (1.2709) | 鉄、ニッケル、コバルト、モリブデン | 超高強度、優れた靭性 | 工具および高性能部品に使用 |

| ニッケル合金625 | ニッケル、クロム、モリブデン、ニオブ | 優れた耐食性と耐酸化性 | 海洋および化学処理に最適 |

| 青銅 CuSn10 | 銅、錫 | 耐摩耗性に優れ、鋳造が容易 | ベアリング、ブッシュ、芸術的彫刻に使用 |

応用例 溶融金属蒸着 (MMD)

MMDは汎用性が高いため、幅広い用途に適しています。以下は、さまざまな業界におけるMMDの用途をまとめた表です。

| 産業 | 用途 | メリット |

|---|---|---|

| 航空宇宙 | エンジン部品、構造部品 | 軽量、高強度、複雑形状 |

| 自動車 | エンジン部品、シャシー部品 | 性能向上、軽量化、カスタム設計 |

| メディカル | インプラント、手術器具 | 生体適合性、カスタマイズ、ラピッドプロトタイピング |

| マリン | プロペラ、構造部品 | 耐食性、耐久性 |

| エネルギー | タービンブレード、熱交換器 | 高温耐性、効率 |

| エレクトロニクス | コネクタ、ヒートシンク | 高導電性、高精度 |

| 工具 | 金型 | 高強度、耐摩耗性、高精度 |

| アートとジュエリー | 彫刻、カスタム・ジュエリー | 複雑なデザイン、素材の多様性 |

| 産業機器 | 機械部品、歯車 | 耐久性、強度、カスタムソリューション |

| 建設 | 構造部材、ファスナー | 強度、耐食性、複雑な形状 |

仕様、サイズ、等級、規格

MMDの一貫性と品質を確保するため、特定の規格、サイズ、等級に準拠しています。以下の表は、これらの規格の概要です。

| 素材 | 仕様 | サイズ(mm) | グレード | 規格 |

|---|---|---|---|---|

| チタン Ti-6Al-4V | ASMB348、AMS4911 | 1-50 | グレード5 | ASTM、AMS、ISO |

| ステンレススチール316L | ASM240、AMS5507 | 0.5-100 | グレード316L | ASTM、AMS、ISO |

| アルミニウム AlSi10Mg | EN 1706、ISO 3522 | 0.5-50 | AlSi10Mg | EN、ISO |

| Inconel 718 | AMS5662、ASM B637 | 1-50 | UNS N07718 | AMS、ASTM |

| コバルト・クロム | ASTM F75、ISO 5832-4 | 1-20 | CoCrMo | ASTM、ISO |

| 工具鋼 H13 | A681, SAE J437 | 1-100 | H13 | ASTM、SAE |

| 銅 CuNi2SiCr | DIN 17670、ASM B505 | 0.5-100 | CuNi2SiCr | DIN、ASTM |

| マルエージング鋼 (1.2709) | AMS 6514、DIN 1.2709 | 1-50 | グレード300 | AMS、DIN |

| ニッケル合金625 | AMS5599、ASM B443 | 1-50 | UNS N06625 | AMS、ASTM |

| 青銅 CuSn10 | ASTM B505、SAE J461 | 1-100 | CuSn10 | ASTM、SAE |

サプライヤーと価格詳細

金属粉末の調達先とそのコストを知ることは、MMDにおける予算と計画のために不可欠です。サプライヤーと価格の詳細を表にまとめました。

| サプライヤー | 所在地 | 材料あり | 価格(米ドル/kg) |

|---|---|---|---|

| EOS GmbH | ドイツ | Ti-6Al-4V、316L、AlSi10Mg、インコネル718 | 150-400 |

| カーペンター・テクノロジー | アメリカ | コバルトクロム、H13、マレージング鋼 | 200-500 |

| サンドビック | スウェーデン | 316L、CuNi2SiCr、インコネル625 | 100-300 |

| AP&C | カナダ | Ti-6Al-4V、316L、AlSi10Mg | 180-350 |

| GKNホエガネス | アメリカ | 青銅 CuSn10、316L、マルエージング鋼 | 120-400 |

| プラクセア | アメリカ | Ti-6Al-4V、316L、インコネル718、CuNi2SiCr | 200-450 |

| ヘガネスAB | スウェーデン | ステンレス鋼、工具鋼、青銅 | 150-400 |

| LPWテクノロジー | 英国 | 316L、AlSi10Mg、インコネル625 | 180-360 |

| アルカムAB | スウェーデン | Ti-6Al-4V、CoCrMo、インコネル718 | 250-500 |

| テクナ・プラズマ・システムズ | カナダ | 316L、Ti-6Al-4V、インコネル718 | 200-450 |

MMDの利点と限界

どんな技術にも長所と短所があります。ここでは、MMDの利点と限界について詳しく比較する。

| アスペクト | メリット | 制限事項 |

|---|---|---|

| 精密 | 複雑な形状を高い精度で作成 | 精密な制御と校正が必要 |

| 材料特性 | 優れた機械的特性と性能 | 特定の金属と合金に限定 |

| カスタマイズ | カスタマイズ可能なデザイン | 設計の複雑さはコストと時間を増加させる |

| スピード | 小ロットから中ロットまで、より迅速な生産 | 大規模生産には遅い |

| コスト | 材料の無駄を削減し、プロトタイプの費用対効果を高める | 高額な設備投資 |

| 強度と耐久性 | 丈夫で耐久性のある部品を生産 | 素材によっては後処理が必要な場合がある |

| 持続可能性 | 最小限の廃棄物、リサイクル可能な材料 | エネルギー集約型プロセス |

| 汎用性 | 業界を超えた幅広い用途 | すべてのタイプの部品に適しているわけではない |

| 統合 | 他の製造工程との統合が可能 | 専門的な知識と技能が必要 |

| イノベーション | 革新的なデザインと迅速なプロトタイピングが可能 | 現在の技術の進歩による制限 |

主な特徴 溶融金属蒸着 (MMD)

MMDをユニークで価値ある製造プロセスにしている主な特徴を探ってみよう。

精度と正確さ

MMDの際立った特徴のひとつは、その精度にある。溶融金属を1層ずつ蒸着させることで、MMDは従来の方法では見逃してしまうような複雑なディテールを実現することができる。この高い精度は、航空宇宙や医療用途など、わずかなズレが重大な問題につながりかねない業界では不可欠です。

素材の多様性

MMDは様々な金属や合金に対応し、それぞれがユニークな特性を発揮します。チタンの高い強度対重量比やステンレスの優れた耐食性など、MMDは多様なニーズに応えることができ、汎用性の高い製造技術です。

強度と耐久性

MMDで製造される部品は、その優れた強度と耐久性で知られています。これは、自動車や航空宇宙産業など、部品が過酷な条件にさらされ、長期間にわたって完全性を維持しなければならない産業において特に有益です。

カスタマイズと柔軟性

MMDは大幅なカスタマイズを可能にし、メーカーは特定の要件に合わせた部品を製造することができます。この柔軟性は、カスタムメイドの医療用インプラントや特殊な航空宇宙部品など、オーダーメイドのソリューションが必要な用途では非常に貴重です。

効率性と持続可能性

MMDは、部品の製造に必要な材料のみを使用するため、廃棄物を最小限に抑える効率的なプロセスです。さらに、MMDで使用される材料の多くはリサイクル可能であり、製造プロセスの持続可能性に貢献しています。

よくある質問

溶融金属蒸着(MMD)とは?

Q: モルテン・メタル・デポジション(MMD)とは何ですか?

A: 溶融金属蒸着法(MMD)は、溶融金属を使用して金属部品を層ごとに造形する積層造形プロセスです。精密で複雑な形状や高性能の部品を作ることができます。

MMDは他の積層造形法と比べてどうですか?

Q:MMDは他の3Dプリント技術とどう違うのですか?

A: プラスチックや樹脂を使用する他の積層造形法とは異なり、MMDでは金属を使用するため、優れた強度と耐久性が得られます。特に高性能な金属部品を必要とする用途に有効です。

MMDで使用できる素材は何ですか?

Q:MMDでよく使われる金属や合金の種類を教えてください。

A:MMDに使用される一般的な金属には、チタンTi-6Al-4V、ステンレス鋼316L、アルミニウムAlSi10Mg、インコネル718、コバルトクロムなどがあります。それぞれの材料は用途に適したユニークな特性を持っています。

MMDを使うメリットは何ですか?

Q: なぜMMDでの製造を検討する必要があるのですか?

A:MMDは高精度、優れた材料特性、カスタマイズ性、効率性、持続可能性を提供します。特に複雑で高性能な部品を製造するのに有益です。

MMDに制限はありますか?

Q:MMDの欠点や限界は何ですか?

A:MMDは汎用性が高く精密ですが、セットアップにコストがかかり、専門的な知識が必要です。また、すべての種類の部品に適しているわけではなく、材料によっては後処理が必要な場合もあります。

MMDを始めるにはどうすればいいですか?

Q: プロジェクトでMMDを使い始めるには何が必要ですか?

A: MMDを始めるには、MMDマシン、適切な金属粉末、プロセスに関する知識が必要です。また、経験豊富なサプライヤーやメーカーと提携することで、MMDの導入を効率化することができます。

MMD用の金属粉末はどこで入手できますか?

Q:MMD用の金属粉末はどこで購入できますか?

A: MMD用の金属粉末は、EOS GmbH、Carpenter Technology、Sandvikなどのサプライヤーから調達できます。材料特性、コスト、サプライヤーの信頼性などを考慮して選択してください。