チタン系合金粉末 は、その卓越した強度対重量比、優れた耐食性、高い生体適合性が珍重され、さまざまな産業で使用される材料となっている。しかし、これらの不思議な合金は、原材料からどのようにして3Dプリンティングのような積層造形(AM)技術で使用される微細な金属粉末へと変化するのだろうか?チタン基合金粉末の調製法の魅力的な世界を深く掘り下げます!

金属粉の驚異を垣間見る

製造方法の細かい点を掘り下げる前に、チタンベースの合金粉末の分野における主要なプレーヤーを紹介しましょう。ここでは、それぞれユニークな特性と用途を誇る10種類の金属粉末をご紹介します:

| 金属粉モデル | 説明 | 用途 |

|---|---|---|

| Ti-6Al-4V ELI | 強度、延性、生体適合性の優れたバランスで知られる業界の主力製品。 | 航空宇宙部品、生物医学インプラント、スポーツ用品 |

| Ti-6Al-4V | ELIグレードより経済的で、酸素含有量がわずかに低い。 | 工業用部品、化学処理装置 |

| Gr-2チタン | 優れた成形性と溶接性で知られる商業用純チタン。 | 化学処理装置、熱交換器 |

| チタン-5Al-5モリブデン-5V-3鉄 | 高温での優れた耐クリープ性を誇る高強度合金。 | 航空機エンジン部品、医療用インプラント |

| ベータチタン合金粉末 | α-β合金に比べ優れた成形性を持ち、複雑な形状に最適。 | 生物医学インプラント、航空宇宙部品 |

| ニアネットシェイプ(NNS)粉末 | あらかじめ合金化され、あらかじめ成形されたパウダーは、後処理の必要性を最小限に抑えます。 | 医療用および歯科用インプラント、航空宇宙部品 |

| 炭化チタン(TiC) | 非常に硬く、耐摩耗性に優れたセラミックパウダー。 | 切削工具、ウェアプレート、金型 |

| チタン・アルミニウム(TiAl) | 卓越した強度と耐酸化性で知られる高温合金。 | ジェットエンジン部品、高性能自動車部品 |

| ニッケルチタン(NiTi) | ユニークな超弾性特性を示す形状記憶合金。 | 医療機器、歯科矯正用ワイヤー |

| 銅チタン(CuTi) | 電気用途に理想的な高導電性合金。 | ヒートシンク、電気コネクタ |

これらの金属粉末モデルはそれぞれ特定の特性を持ち、多様な用途に適しています。製造方法を探求するにつれ、これらの特性が選択された技法によってどのように影響されるかをより深く理解することができます。

製造方法 チタン系合金粉末

では、この万能パウダーを作るマジックを公開しよう。ここでは、著名な3つの方法を紹介しよう:

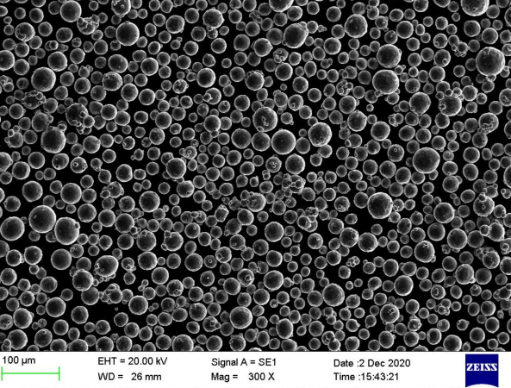

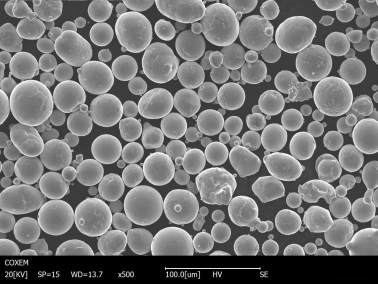

- 真空噴霧法(VA): 溶融したチタン合金が、真空チャンバー内で不活性ガス(アルゴンやヘリウムなど)の高速流に流される様子を想像してみてください。この急速冷却プロセスにより、溶融金属は微細な球状粒子へと粉砕されます!VAは、粉末のサイズと形態の優れた制御を提供し、要求の厳しいAMアプリケーションに理想的です。

- 電気分解: この方法では、チタンと合金元素を溶融塩浴に溶解させる。電流を流すことで、溶解した金属はスポンジ状の塊として陰極(マイナス電極)上に析出する。これを粉砕して微粉末にします。電解は高純度の粉末を生産するが、最適な粒子径と形態を得るために追加の処理工程が必要になる場合がある。

- 機械研磨法: この技術にはボールミリングが含まれる。金属ボールとチタン合金の塊でいっぱいの高エネルギー振とう機を思い浮かべてほしい。ボールと塊の激しい衝突と摩擦によって、材料は微細な粉末に分解される。費用対効果は高いが、この方法では不規則な形状の粒子になることが多く、粉砕媒体による汚染が生じる可能性がある。

各方法における主な考慮事項:

各製造方法にはそれぞれ利点と限界があります。選択肢をナビゲートするための簡単な比較です:

| 特徴 | 真空アトマイズ(VA) | 電解 | 機械研磨法 |

|---|---|---|---|

| 粉末純度 | 高い | 最高 | 中程度 |

| 粒子形状 | 球形 | 不規則 | 不規則 |

| 粒子径コントロール | 素晴らしい | グッド | 中程度 |

| 生産コスト | 高い | 中程度 | 低い |

| 用途 | 要求の厳しいAMアプリケーション | 高純度部品 | コスト重視のアプリケーション |

適切な製造方法の選択は、望まれる最終製品の特性と予算の制約に大きく依存します。例えば、ミッションクリティカルな航空宇宙部品用に高純度で球状の粉末が必要な場合は、真空アトマイズが望ましいかもしれません。しかし、あまり要求の厳しくない用途でコストを重視するのであれば、機械的に粉砕した粉末も有効な選択肢となるでしょう。

追加テクニックの探求

チタンベースの合金粉末調製の世界は、先に述べた3つの主な方法を超えて広がっています。ここでは、特定のニーズに対応するいくつかの追加技術をご紹介します:

- 水素化物-脱水素化物(HDH)プロセス: この方法では、スポンジチタンを水素化チタン粉末に変換し、次いで脱水して水素を除去し、微細なチタン粉末を得る。HDH粉末は優れた流動性を持ち、金属射出成形(MIM)のようなプロセスに理想的です。

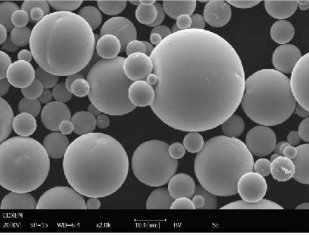

- プラズマ回転電極法(PEROT): この高度な技術は、真空チャンバー内でプラズマ・トーチによって溶融された回転電極を利用する。溶融した金属液滴は遠心力によって排出され、急速に凝固して微細な球状粉末になります。PEROTは、優れたサイズと形態制御を備えた高品質の粉末を製造することで知られています。

- 電子ビーム溶解(EBM)積層造形(AM)パウダー: EBMはAM技術そのものであるが、プロセスで残ったパウダーをリサイクルし、その後のAM造形に再利用することができる。このリサイクルパウダーは、特定の用途に費用対効果の高いソリューションを提供する。

仕事に適した道具を選ぶ

製造方法を選択したら、選択したチタンベースの合金粉末の特定の仕様と規格を考慮することが重要です。以下に留意すべき重要な要素の内訳を示します:

- 粒度分布(PSD): 粉末粒子のサイズと分布は、流動性、充填密度、および付加製造部品の最終特性に大きく影響する。さまざまなAM技術には、固有のPSD要件がある場合があります。

- 粉末化学: 酸素、窒素、水素などの微量元素を含む合金粉末の正確な組成は、最終部品の機械的特性と性能に重要な役割を果たします。ASTM International (ASTM)仕様のような業界標準の厳格な遵守が不可欠です。

- 粉体の流動性: 流動性の良い粉末は、AM装置での取り扱いと加工が容易で、安定した造形品質につながります。標準化された試験で流動性を測定し、粉末が選択されたAM技術の要件を満たしていることを確認します。

- 表面積: 粉末粒子の表面積は、反応性や焼結挙動などの要因に影響する。表面積の特性を理解することは、AMプロセスを最適化する上で極めて重要である。

これらの仕様を注意深く検討し、関連規格を遵守することで、特定の用途に最適なチタンベースの合金粉末を確実に使用することができます。

サプライヤーと価格

完璧なチタンベースの合金粉末の探求は、製造方法や仕様で終わりません。高品質の粉末を競争力のある価格で提供する信頼できるサプライヤーと提携することも同様に重要です。サプライヤーを選択する際に考慮すべきいくつかの要素をご紹介します:

- パウダーの種類: サプライヤーは、お客様の特定のニーズを満たす幅広いチタンベースの合金粉末を提供していますか?

- 品質管理: サプライヤーは、粉体の品質を一定に保つための強固な品質管理システムを有しているか?

- テクニカルサポート: サプライヤーは技術的な専門知識を提供し、お客様の用途に適したパウダーを選択するためのガイダンスを行うことができますか?

- 価格とリードタイム: 価格は競争力があり、予算に合っていますか?粉体オーダーの一般的なリードタイムは?

徹底的な調査を行い、これらの要因を考慮することで、プロジェクトに必要な高品質のチタンベースの合金粉末を提供できる信頼できるサプライヤーを見つけることができます。

の長所と短所 チタン系合金粉末

チタンベースの合金粉末は、AMアプリケーションに多くの利点を提供する一方で、限界を認識することが不可欠です。ここでは、バランスの取れた視点から、十分な情報に基づいた決断を下す手助けをします:

メリット

- 優れた材料特性: チタンベースの合金は、卓越した強度対重量比、耐食性、生体適合性を持ち、要求の厳しい用途に理想的です。

- デザインの自由: AM技術は、チタンベースの合金粉末で複雑な形状を作成することを可能にし、従来の製造の限界を押し広げる。

- 軽量化: チタンベースの合金粉末を使って軽量で高強度の部品を作る能力は、航空宇宙や自動車のような産業において大きな利点です。

- 廃棄物の削減: チタンベースの合金粉末を使用したAMは、従来のサブトラクティブ製造技術と比較して、材料の無駄を最小限に抑えることができます。

制限:

- 高コスト: チタンベースの合金粉末は、一般的に他の金属粉末よりも高価であり、プロジェクト全体のコストに影響を与える可能性があります。

- 安全性への配慮: チタンパウダーは可燃性であるため、火災や爆発を防ぐには慎重な取り扱いが必要である。

- 限定販売: 他の金属粉末と比較して、チタンベースの合金粉末は生産量が少なく、リードタイムが長くなる可能性があります。

- プロセスの課題: によるAM技術 チタン系合金粉末 他の素材に比べ、より複雑で専門的な設備や専門知識を必要とする場合がある。

よくある質問

ここでは、チタン基合金粉末に関するよくある質問を、わかりやすく簡潔にFAQ形式でご紹介します:

| 質問 | 回答 |

|---|---|

| チタンベースの合金粉末にはどのような種類がありますか? | Ti-6Al-4V(各種グレード)、Gr-2チタン、高温合金、さらにはセラミックや形状記憶合金など、多種多様なものがあります。それぞれが、特定の用途にユニークな特性を提供します。 |

| チタン基合金粉末の製造方法の選択に影響を与える要因は何ですか? | コスト、希望する粉末の純度、粒子径と形態、用途の要件など、すべてが重要な役割を果たす。 |

| チタンベースの合金粉末を選択する際に考慮すべき重要な仕様にはどのようなものがありますか? | 粒度分布、ASTMなどの規格に準拠した粉末化学、流動性、表面積はすべて重要な要素である。 |

| 製造方法と仕様の他に、チタン基合金粉末のサプライヤーを選ぶ際に考慮すべき点はありますか? | 様々なパウダーを提供し、しっかりとした品質管理、テクニカルサポート、競争力のある価格、リーズナブルなリードタイムを持つサプライヤーを探す。 |

| 積層造形でチタンベースの合金粉末を使用する最大の利点は何ですか? | 卓越した材料特性、複雑な形状に対する設計の自由度、軽量化能力、従来の方法と比較した廃棄物の削減。 |

| チタンベースの合金粉末を使用する際に考慮すべき制限はありますか? | しかし、コストの上昇、可燃性による安全性の懸念、限られた入手可能性、潜在的なプロセス上の課題といった要因については、慎重に検討する必要がある。 |

チタンベースの合金粉末の調製方法、仕様、サプライヤー、関連する長所と短所など、魅力的な世界を掘り下げることで、次のAMプロジェクトのために十分な情報に基づいた決定を下すことができます。注意深く考慮しながら選択した適切な粉末は、積層造形の真の可能性を解き放ち、様々な産業における革新的な進歩への道を開くことができることを忘れないでください。

Additional FAQs: Preparation method of Titanium-Based Alloy Powders

1) Which preparation method yields the most spherical Titanium-Based Alloy Powders for AM?

- Vacuum/gas atomization and Plasma Rotating Electrode Process (PREP/PEROT) produce the highest sphericity and lowest satellite content, ideal for LPBF/EBM. Mechanical grinding and HDH produce more irregular particles suited to MIM or press-and-sinter.

2) When should I choose Hydride–Dehydride (HDH) over atomization?

- Choose HDH for cost-sensitive applications, larger PSD cuts, or when targeting MIM/press–sinter routes. It provides good flow after conditioning but typically higher oxygen and irregular shape than atomized Ti-6Al-4V powders.

3) How do interstitials (O/N/H) differ by preparation method?

- PREP and high-quality gas atomization with inert pack-out achieve lower O/N/H; HDH and mechanical milling tend to increase oxygen due to larger specific surface and processing exposure. For ELI grades, target O ≤ 0.12–0.13 wt% per ASTM F3001.

4) Can recycled EBM/LPBF powder be blended back into virgin Titanium-Based Alloy Powders?

- Yes, under a controlled reuse plan: sieve, test O/N/H and PSD tails, cap blend ratios (e.g., 20–50% recycled depending on specs), and maintain digital lot genealogy. Follow ISO/ASTM 52907 guidance.

5) What particle size distributions are typical by method?

- LPBF: 15–45 µm (atomized/PREP). EBM: 45–105 µm (atomized/PREP). MIM: sub‑22 µm preferred (HDH or fine atomized). Mechanical grinding often needs classification to meet tight PSD windows.

2025 Industry Trends: Titanium-Based Alloy Powders

- Interstitial tightening: Aerospace/medical RFQs increasingly specify O ≤ 0.13 wt% for Ti‑6Al‑4V ELI powders with documented inert handling.

- Vertical/transfer‑arc PREP: More suppliers adopt vertical bars and transfer‑arc torches to boost yield of 15–45 µm cuts and cut satellites.

- Sustainability and passports: Powder Environmental Product Declarations (EPDs) and digital passports tying PSD, O/N/H, and atomizer telemetry to build data are mainstream.

- Beta‑Ti expansion: Beta-rich powders (e.g., Ti‑5Al‑5Mo‑5V‑3Cr‑like families) gain adoption for higher toughness and formability in space/aero brackets.

- Cost control: Helium‑lean gas mixes and argon recirculation lower per‑kg costs without compromising morphology.

2025 Snapshot: Preparation Route Benchmarks for Titanium-Based Alloy Powders (Indicative)

| 属性 | Gas/Vacuum Atomization | PREP/PEROT | HDH | Mechanical Grinding |

|---|---|---|---|---|

| Typical PSD for LPBF (µm) | 15–45 | 15–45 | Needs classification; often finer for MIM | Broad; requires classification |

| Sphericity (mean) | 0.92–0.95 | 0.94–0.96 | 0.80–0.88 | 0.70–0.85 |

| Satellites (count %) | 1–3 | 0.8–2 | N/A (irregular) | N/A (irregular) |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.13–0.16 (ELI 0.12–0.13) | 0.12–0.14 (ELI 0.12) | 0.16–0.22 | 0.18–0.25 |

| AM‑grade yield (15–45 µm, %) | 30–38 | 32–40 | Low without fine classification | Low without intensive classification |

| Cost (relative) | 高い | High–Premium | ミディアム | 低い |

| Primary use cases | LPBF/EBM AM | LPBF/EBM AM (critical) | MIM, PM | PM, R&D, cost‑sensitive |

Sources:

- ISO/ASTM 52907 (metal powder feedstock), 52904 (LPBF of metals), 52920/52930 (quality/qualification): https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 (AM practice), E1019/E1409/E1447 (O/N/H): https://www.astm.org

- NIST AM‑Bench metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM titanium (e.g., AMS7015/7011): https://www.sae.org

Latest Research Cases

Case Study 1: Transfer‑Arc PREP to Meet ELI Oxygen Targets (2025)

Background: A hip implant producer struggled to meet O ≤ 0.13 wt% with conventional atomized Ti‑6Al‑4V ELI.

Solution: Adopted vertical, transfer‑arc PREP; added inert closed transfer and inline O2 sensors; tuned RPM/stand‑off for 15–45 µm LPBF cut; implemented digital powder passports.

Results: Oxygen 0.135→0.120 wt%; satellites reduced by 45%; first‑pass build yield +10%; fatigue life of coupons +18% after HIP and polish.

Case Study 2: HDH‑to‑MIM Route for Cost Reduction in Surgical Tools (2024)

Background: A medical tools OEM needed cost relief vs. fine atomized powders.

Solution: Qualified HDH Ti‑6Al‑4V powder with narrow sub‑22 µm classification; optimized binder and sinter cycle; applied post‑HIP for density.

Results: Powder cost −28% vs. fine GA; final density ≥99.2%; tensile strength matched spec; cosmetic surface improved after shot peen + electropolish.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “For Titanium-Based Alloy Powders, interstitial control and morphology from the preparation route directly translate to fatigue scatter—particularly in ELI grades.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Tying powder passports to in‑process monitoring is shortening qualification cycles; PSD tails and hollows from the preparation method are now traceable to porosity hot spots.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity implants benefit most from low‑oxygen, high‑sphericity powders; consistent ELI feedstock is the foundation of reproducible osseointegration outcomes.”

Practical Tools/Resources

- ISO/ASTM standards for AM feedstock and processes: https://www.iso.org

- ASTM F2924/F3001, F3301/F3302, E1019/E1409/E1447 for titanium AM and O/N/H testing: https://www.astm.org

- NIST AM‑Bench datasets on powder morphology and porosity correlations: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters and PSD guidance

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs on preparation routes; introduced a 2025 benchmark table comparing routes; included two recent case studies (PREP ELI and HDH–MIM); added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO tighten O/N/H limits, major PREP/GA technology updates affect PSD/sphericity, or EPD/passport requirements change buyer specifications