3Dプリンティングとは?

3Dプリンティングは積層造形とも呼ばれ、デジタルモデルによってあらゆる形状の3次元立体を迅速に実現するプロセスである。3Dプリンティングの本質は、コンピューター支援設計ソフトウェアによって特定の加工様式の一連のデジタルスライスを編集してデジタルモデルファイルを生成し、特定の造形装置、すなわち3Dプリンターを使用して、モデル図面の寸法に合わせて特定の添加剤を結合材料として使用し、粉末、液体、またはフィラメントの形態で固体の金属粉末または可鍛性の高い物質を作ることである。層状加工は、原料が溶融し、これらの薄い層が層ごとに増加するように成形を積み重ね、最終的に“印刷”リアルで立体的なソリッドオブジェクトを作成します。

3Dプリンティング材料

3Dプリンティング業界をリードする世界の専門家は、3Dプリンティング用の金属粉末を1mm以下の金属粒子群と定義しています。単一金属粉末、合金粉末、金属特性を持つ特定の耐火性化合物粉末合金、青銅合金、工業用鋼、ステンレス鋼、チタン合金、ニッケルアルミニウム合金などが含まれます。しかし、3Dプリンティング用の金属粉末は、良好な可塑性に加えて、微細な粒子径、狭い粒度分布、高い真球度、良好な流動性、高い見かけ密度という要件も満たす必要があります。

金属粉末の粒子形状、粒子径、およびその分布が3Dプリント完成品に及ぼす影響

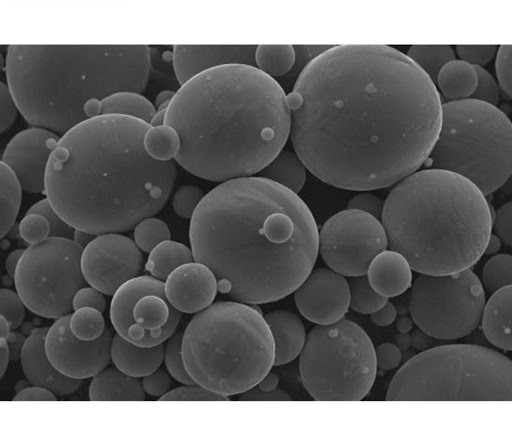

金属粉末の調製プロセスでは、粉末粒子は、球状、亜球状、多角形、多孔質スポンジ状、樹枝状など、調製方法の違いによってさまざまな形状をとる。粉末の粒子形状は、粉末の流動性と嵩密度に直接影響し、ひいては調製された金属部品の特性に影響を与える。

球状またはほぼ球状の粉末は流動性が良く、印刷中に粉末供給システムに詰まりにくく、薄い層に広げることができるため、3D印刷部品の寸法精度や表面品質、部品の密度や組織の均一性が向上し、3D印刷に好ましい原料形状タイプとなっている。しかし、球状粉末は粒子の充填密度が低く、空隙が大きいため、パーツの密度が低くなり、成形品質にも影響することに留意すべきである。

金属粉末は粒径が小さいほど比表面積が大きくなり、焼結の推進力が増すため、円滑な焼結に寄与する。さらに、微粉末粒子間の空隙が小さく、隣接する層状粉末間の結合が密であるため、焼結緻密化と焼結強度の向上に寄与する。また、金属粉末の小粒子は大粒子の空隙を埋めることができるため、粉末の積層密度を向上させることができ、印刷金属部品の表面品質や強度の向上に寄与する。しかし、粒子が細かければ細かいほど良いというわけではなく、もし細かすぎる粒子が焼結工程に多く存在すると、「球状化」現象が発生しやすくなり、積層粉末の厚みが不均一になりやすくなります。いわゆる“球状化”現象は、表面張力の作用の下で、最小の自由エネルギーを持つシステムの溶融金属液体表面と周囲の媒体表面を作るために、金属液体表面の形状は、現象の球状表面変換になります。スフェロイド化は、通常、金属粉が溶融後に凝固して連続した滑らかなプールを形成するのを妨げ、その結果、緩く多孔質の部品が形成され、成形不良を引き起こす。

Additional FAQs: The Influence of Metal Powder

1) How does particle shape affect powder bed density and final part porosity?

- Spherical powders flow and spread uniformly, reducing voids between layers and improving relative density. Angular/dendritic powders can increase mechanical interlocking but lower flowability, causing layer defects and porosity bands.

2) What particle size distribution (PSD) is ideal for LPBF/SLM?

- A narrow, near-unimodal PSD with D10 ≈ 15–20 µm, D50 ≈ 30–35 µm, D90 ≈ 45–55 µm is common. Slight bimodality can raise packing density by letting fines fill interstices, but excessive fines increase spatter, oxidation, and “balling” (spheroidization).

3) How do satellites and agglomerates influence build quality?

- Satellites increase effective roughness and reduce flow, causing uneven layer thickness and local energy overdosing. Agglomerates can trap gas, leading to lack‑of‑fusion or keyhole porosity. Image analysis per ISO 13322 helps quantify and control them.

4) Why does moisture content matter for powder spreading and fusion?

- Adsorbed moisture increases cohesion and reduces flowability; it also elevates hydrogen/oxygen pickup during melting, promoting porosity and hot cracking in sensitive alloys. Store under inert gas with desiccant; verify via Karl Fischer and O/N/H testing.

5) Can reused powder maintain properties across multiple cycles?

- Yes, if sieved and monitored. Track PSD shift, satellite growth, oxide thickness, and O/N/H. Establish reuse limits tied to CT porosity metrics and mechanical property acceptance, refreshing with virgin powder as needed.

2025 Industry Trends: Powder Shape, Size, and Distribution Effects

- Inline rheology and vision: Printers increasingly integrate spreadability metrics and bed imaging to flag shape/PSD anomalies in real time.

- Digital powder passports: Genealogy linking PSD, sphericity, and O/N/H across reuse cycles adopted in aerospace/medical.

- Atomization advances: EIGA/UPC and plasma spheroidization reduce satellites and narrow PSDs, improving layer consistency.

- AI-driven parameter tuning: Melt pool signatures tied to PSD/shape statistics optimize energy density to minimize balling and porosity.

- Sustainability: Closed-loop reclamation sorts fines/oversize to maintain target PSD while maximizing reuse.

2025 Snapshot: Shape/PSD Quality Metrics vs. Build Outcomes (Indicative)

| Powder metric (typical LPBF targets) | 2023 fleet median | 2025 fleet median | Impact on build KPIs |

|---|---|---|---|

| Circularity/sphericity (image analysis) | 0.90 | 0.93 | Higher flow, fewer streaks |

| Satellite content (% by count) | 4–6% | 2–3% | Lower recoater alarms |

| PSD D10/D50/D90 (µm) | 18/33/52 | 20/34/50 | Tighter layer thickness |

| Moisture at fill (ppm H2O) | 350–500 | 150–250 | Reduced gas porosity |

| First‑pass density (relative, %) | 99.3–99.5 | 99.5–99.7 | Less HIP reliance |

| First‑article pass rate (%) | ~68 | ~75 | Fewer rebuilds |

Sources:

- ISO/ASTM 52907 (feedstock requirements), ISO 13322 (image analysis): https://www.iso.org

- ASTM B212/B213/B214/B527 (powder characterization), ASTM E2651/E1019 (O/N/H): https://www.astm.org

- NIST AM‑Bench and powder‑bed monitoring research: https://www.nist.gov/ambench

- MPIF standards and guides: https://www.mpif.org

Latest Research Cases

Case Study 1: Reducing Balling via PSD Tuning in 316L (2025)

Background: A service bureau observed surface ripples and occasional balling on thin walls despite stable parameters.

Solution: Narrowed fines tail (raised D10 from 16→20 µm), reduced satellites via secondary plasma spheroidization; implemented humidity-controlled hopper purge and 0.5% contour energy reduction.

Results: Surface Ra improved 14%; lack‑of‑fusion defects down 40% (CT); first‑pass yield +9% across six builds.

Case Study 2: Image‑Based Shape Control for Ti‑6Al‑4V Reuse (2024)

Background: An aerospace supplier needed to extend powder reuse without compromising fatigue properties.

Solution: Introduced per‑lot image analysis for circularity and satellite count; dynamic sieving thresholds; periodic oxygen checks; adjusted stripe overlap when circularity dropped below 0.91.

Results: Reuse cycles extended from 6–7 to 9–10; oxygen remained ≤0.12 wt%; high‑cycle fatigue scatter narrowed by 12%.

Expert Opinions

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Bed imaging and spreadability metrics tied to PSD and shape are now strong predictors of porosity—and are increasingly used for in‑process acceptance.”

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Controlling interstitials and particle morphology together narrows property scatter; fines management is especially critical for titanium alloys.”

- Dr. Martin Wegener, Head of Materials & Processes, EOS GmbH

- “Digital powder passports with PSD and sphericity trends across reuse are becoming standard for serial production qualifications.”

Practical Tools and Resources

- ISO/ASTM 52907 (metal powder feedstock) and 52904 (LPBF of metals): https://www.iso.org

- ASTM B212/B213/B214/B527 (density/flow/size), ASTM E2651/E1019 (O/N/H analysis): https://www.astm.org

- ISO 13322‑1/2 for particle image analysis: https://www.iso.org

- NIST AM‑Bench datasets and powder‑bed monitoring: https://www.nist.gov/ambench

- MPIF Standard 01/35 for powder characterization and design: https://www.mpif.org

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; created a 2025 snapshot table linking shape/PSD metrics to build outcomes with sources; included two recent case studies; provided expert viewpoints; listed practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, OEMs mandate new powder passport fields, or in‑situ monitoring practices change acceptance criteria by >10%