はじめに

今日の技術状況において、表面改質技術は様々な材料の性能を向上させる上で重要な役割を果たしている。そのような技術として大きな注目を集めているのが プラズマ回転電極プロセス (PREP)。この革新的なプロセスは、従来の表面改質方法と比較していくつかの利点があり、様々な産業で応用されている。この記事では、プラズマ回転電極プロセスの複雑さ、利点、用途、動作原理、装置のセットアップ、主要パラメーター、性能に影響する要因、他の技術との比較、今後の開発、安全上の考慮点について解説する。

プラズマ回転電極プロセスとは?

プラズマ回転電極プロセス(PREP)は、プラズマ環境に浸された回転電極を使用する表面改質技術である。このプロセスは、様々な材料へのコーティングの成膜を容易にし、表面特性の向上と性能の改善につながります。PREPは、耐摩耗性、耐食性、硬度、その他の望ましい表面特性が要求される用途に特に有効です。

プラズマ回転電極プロセスの利点

プラズマ回転電極プロセスには、従来の表面改質技術にはないいくつかの利点があります。主な利点は以下の通りです:

- 表面特性の向上:PREPは、硬度、耐摩耗性、耐食性を向上させた高品質コーティングの成膜を可能にします。

- 効率の向上:回転電極の設計により、均一なコーティング成膜が可能になり、効率が向上し、材料の無駄が削減されます。

- 汎用性:PREPは、金属、合金、セラミックス、複合材料など、幅広い材料に適用でき、汎用性が高い。

- 費用対効果:このプロセスは、最小限の材料とエネルギー消費で所望のコーティング特性を達成できるため、費用対効果が高い。

- オーダーメイドのコーティング厚み:PREPは、コーティングの厚みを正確にコントロールできるため、特定の用途の要件に応じたカスタマイズが可能です。

プラズマ回転電極プロセスの応用

プラズマ回転電極プロセスは、様々な産業や分野で応用されています。代表的な用途には以下のようなものがある:

- 航空宇宙PREPは、航空宇宙産業において、タービンブレード、航空宇宙部品、エンジン部品のコーティングに使用され、高温、摩耗、腐食に対する耐性を高めている。

- 自動車自動車分野では、エンジン部品、ピストン、ギアなどの重要部品にコーティング剤を塗布することで、性能、耐久性、燃費を向上させ、PREPの恩恵を受けている。

- 医療機器PREPは、整形外科用インプラントや歯科用インプラントなどの医療用インプラントの生体適合性、耐摩耗性、抗菌性を高めるために医療業界で使用されている。

- 再生可能エネルギーこのプロセスは、風力タービンのブレード、ソーラーパネル、その他の部品の耐久性、効率、環境要因への耐性を向上させるためのコーティングとして、再生可能エネルギー分野で応用されている。

- 工具と機械加工PREPは、切削工具、金型、ダイのコーティングに使用され、優れた硬度、耐摩耗性、工具寿命の延長を実現する。

プラズマ回転電極プロセスの仕組み

プラズマ回転電極プロセスには、高品質コーティングの成膜に貢献するいくつかの段階がある。そのプロセスは以下のように要約できる:

- プラズマ生成:アルゴンや窒素などの適切なガスを用いてプラズマ環境を作り出し、イオン化して高エネルギー状態を作り出す。

- 電極の回転:特別に設計された電極(多くの場合、円筒形のロッド)は、制御された速度で回転する。この回転は、均一なコーティングの成膜を保証し、不均一な成膜を防ぐのに役立つ。

- 材料の選択:ワイヤーまたはパウダー状のコーティング材は、望ましい表面特性に基づいて慎重に選択される。通常、コーティング材と必要な合金元素で構成される。

- コーティングの堆積:回転する電極がプラズマに接触すると、コーティング材料が加熱、溶融、霧化される。生成された粒子は基材に向かって押し出され、そこで凝縮・凝固してコーティング層を形成する。

- 後処理:特定の要件に応じて、蒸着されたコーティングは、その特性を最適化するために、熱処理、表面仕上げ、研磨などの追加処理を受けることがあります。

機材とセットアップ

プラズマ回転電極プロセスを実施するには、特定の装置とセットアップが必要である。主なコンポーネントは以下の通り:

- 回転電極システム:このシステムは、制御された速度で電極を回転させるモーター駆動の回転機構で構成されています。これにより、コーティング材料の均一な成膜が保証されます。

- プラズマ発生システム:プラズマ発生システムは、電源、ガス供給システム、プラズマトーチから構成される。電源はプラズマを発生させ、ガス供給システムはイオン化ガスの流れを制御する。

- コーティング材供給システム:ワイヤーまたはパウダー状のコーティング材は、専用の供給システムを通してプラズマトーチに供給されます。これにより、コーティング材が安定的に供給されます。

- 基板ハンドリングシステム:基板ハンドリングシステムは、蒸着プロセス中の正確なアライメントと安定性を確保するために、コーティングされる材料を保持し、位置決めします。

プラズマ回転電極プロセスの主要パラメータ

プラズマ回転電極プロセスで製造されるコーティングの性能と品質には、いくつかの重要なパラメータが影響します。これらのパラメータには以下が含まれます:

- 電極の回転速度:電極の回転速度はコーティングの析出速度を決定し、コーティングの微細構造と特性に影響を与える。

- プラズマガスの組成:アルゴンや窒素などのプラズマガスの選択は、イオン化プロセス、プラズマ温度、コーティング材料との相互作用に影響する。

- コーティング材料の組成:合金元素を含むコーティング材料の組成は、硬度、耐摩耗性、耐食性などのコーティングの特性を決定する。

- プラズマパワー:プラズマトーチに入力されるパワーはプラズマ温度に影響し、それがコーティング材料の溶融、霧化、成膜に影響する。

- 下地の準備:下地の適切な洗浄と表面処理は、塗料と下地の接着を促進するために不可欠である。

プラズマ回転電極プロセスの性能に影響を与える要因

プラズマ回転電極プロセスによって製造されるコーティングの性能と品質には、いくつかの要因が影響します。これらの要因には以下が含まれます:

- 材料の選択:コーティング材料の選択は、その組成や純度を含め、コーティングの特性と性能に大きく影響します。

- プロセスパラメーター:回転電極速度、プラズマガス組成、プラズマ出力などのプロセスパラメーターを最適化することは、望ましいコーティング特性を得るために極めて重要である。

- 表面処理:洗浄、表面粗さ、予熱などの下地処理の質は、成膜された塗膜の密着性と完全性に影響する。

- コーティングの厚みと均一性:コーティングの厚みと均一性の管理は、一貫した性能を確保し、潜在的な欠陥やばらつきを防ぐために不可欠です。

- 後処理工程:コーティングの特性と表面特性をさらに最適化するために、追加の熱処理、表面仕上げ加工、研磨が必要になる場合があります。

他の表面改質技術との比較

プラズマ回転電極プロセスは、他の表面改質技術と比較してユニークな利点があります。一般的に使用されている方法と簡単に比較してみましょう:

- プラズマ溶射:一般的に多孔質コーティングを生成するプラズマ溶射とは異なり、プラズマ回転電極プロセスでは、厚さと組成を正確に制御しながら、緻密で均一なコーティングを成膜することができます。

- 物理蒸着(PVD):スパッタリングや蒸着などのPVD技術は、薄膜成膜に広く使用されています。しかし、プラズマ回転電極プロセスは、優れた密着性と機械的特性を持つより厚いコーティングを成膜するための費用対効果の高い代替手段を提供します。

- 化学気相成長法(CVD):CVDは一般的に、優れた純度と均一な被覆性を持つコーティングの成膜に使用されます。対照的に、プラズマ回転電極プロセスは、コーティングの組成と膜厚の柔軟性が高く、幅広い用途に適しています。

- 電気めっき:電気めっきは金属皮膜の成膜に有効ですが、プラズマ回転電極プロセスは、セラミック、合金、複合材料など、さまざまな皮膜材料に使用できるため、汎用性が高まります。

- レーザークラッディングレーザークラッディングは、高エネルギーのレーザービームを利用して、基材上にコーティング材料を溶融・融合させるもう一つの表面改質技術である。プラズマ回転電極プロセスは、回転電極の設計により、より均一なコーティング成膜を実現し、より広い表面積を効率的にカバーすることができます。

今後の展開と研究

プラズマ回転電極プロセスの分野は、その能力を拡大し、新たな用途を開拓することを目的とした継続的な研究開発により、進化し続けている。今後の開発・研究分野には以下のようなものがある:

- 先端コーティング材料:研究者たちは、自己修復コーティング、多機能コーティング、熱安定性を向上させたコーティングなど、特性を調整した新しいコーティング材料を探求している。

- ナノコンポジット・コーティングナノ粒子のコーティング材料への統合は、機械的強度、トライボロジー性能、電気伝導性などの特定の特性を向上させる有望な可能性を示している。

- プロセスの最適化:成膜品質、成膜効率、エネルギー消費をさらに改善するため、プロセスパラメーター、電極設計、プラズマ発生技術の最適化に継続的に取り組んでいる。

- 産業別アプリケーション:エレクトロニクス、エネルギー貯蔵、バイオメディカル・デバイスなど、産業特有のアプリケーションをさらに探求することで、プラズマ回転電極プロセスを利用する新たな機会が開けるだろう。

- 持続可能性と環境への影響プラズマ回転電極プロセスにおける持続可能性を確保するため、環境に優しいコーティング材料の開発、エネルギー使用の最適化、廃棄物発生の最小化に重点を置いた研究を行っている。

ケーススタディとサクセスストーリー

プラズマ回転電極プロセスは、様々な業界で目覚ましい成功を収めています。ここでは、その有効性を強調するいくつかのケーススタディをご紹介します:

- 航空宇宙用コーティングPREPは航空宇宙産業でタービンブレードのコーティングに使用され、高温酸化や浸食に対する耐性が向上し、エンジン性能と効率の向上につながった。

- 自動車部品ピストンやシリンダーライナーなどの自動車エンジン部品にPREPコーティングを施したところ、耐摩耗性が大幅に向上し、エンジン寿命の延長とメンテナンスコストの削減につながった。

- バイオメディカルインプラントPREPは、整形外科用インプラントや歯科用インプラントなどの医療用インプラントに、生体適合性と耐摩耗性を備えたコーティングを施すことで、人体とのより良い一体化を促進し、インプラントの長寿命化を実現している。

- 切削工具切削工具、ドリル、チップにPREPコーティングを施すことで、優れた硬度、耐摩耗性、工具寿命の延長を実現し、生産性の向上とコスト削減に貢献しています。

- 再生可能エネルギーへの応用PREPコーティングは、風力タービンのブレードやソーラーパネルに塗布され、耐久性、耐環境性、総合的なエネルギー生成効率を向上させることに成功している。

安全への配慮

プラズマ回転電極プロセスでの作業では、安全性を最優先することが極めて重要です。以下は、安全に関する主な注意事項です:

- 個人用保護具(PPE):作業者は、プラズマ、火花、コーティング剤による傷害のリスクを最小限に抑えるため、安全眼鏡、手袋、保護衣を含む適切なPPEを着用する必要があります。

- 適切な換気:工程中に発生する潜在的に危険なヒューム、ガス、粒子状物質を確実に除去するため、適切な換気システムを設置すべきである。

- 機器の保守および点検:安全運転を確保し、潜在的な危険を防止するため、電気部品およびガス供給システムを含む機器の定期的な保守および点検を実施すべきである。

- トレーニングと意識向上:オペレーターは、リスクを軽減し、事故時に効果的に対応するために、機器の取り扱い、安全な作業手順、緊急プロトコルに関する適切な訓練を受けるべきである。

- 危険物の取り扱い:粉体やワイヤーなどのコーティング材料は、事故や有害物質への暴露を防ぐため、安全に保管し、取り扱う必要があります。

結論

プラズマ回転電極プロセス(PREP)は、表面改質により様々な材料の性能を向上させる強力で汎用性の高いソリューションを提供します。硬度、耐摩耗性、耐食性を向上させた高品質のコーティングを成膜できるPREPは、航空宇宙、自動車、医療、再生可能エネルギー、工具産業などで応用されている。このプロセスは、効率性、コスト効率、コーティング厚さの調整といった独自の利点があり、優れた表面特性を求める産業にとって魅力的な選択肢となっている。この分野での継続的な研究開発により、プラズマ回転電極プロセスは今後もその能力を拡大し、新たな可能性を切り拓いていくだろう。

よくある質問

1.プラズマ回転電極プロセスは、非金属材料にも使用できますか? はい、プラズマ回転電極プロセスは、金属、合金、セラミックス、複合材料など、さまざまな材料に適用でき、表面改質の汎用性を提供します。

2.プラズマ回転電極プロセスを最適化するために考慮すべき重要なパラメータは何ですか? 考慮すべき主なパラメーターには、回転電極速度、プラズマガス組成、コーティング材料組成、プラズマ出力、基材準備などがあり、これらの要因はコーティングの品質と性能に大きく影響するからである。

3.プラズマ回転電極プロセスは、他の表面改質技術と比較してどうですか? プラズマ回転電極プロセスは、プラズマ溶射、物理蒸着、化学蒸着、電気メッキ、レーザークラッディングといった他の技術とは一線を画し、緻密で均一なコーティングの成膜能力、コスト効率、コーティング材料の多様性、コーティング膜厚の制御といった利点を備えている。

4.プラズマ回転電極プロセスで作業する際に、安全上の注意点はありますか? はい、安全への配慮には、適切なPPEの着用、適切な換気の確保、定期的な機器の保守・点検の実施、トレーニングと意識の向上、危険物の安全な取り扱いが含まれます。

5.プラズマ回転電極プロセスの分野における今後の進展は? 今後の開発には、先端コーティング材料、ナノ複合コーティング、プロセスの最適化、業界特有のアプリケーション、プロセスの能力、効率、環境への影響を改善するための持続可能性への取り組みなどが含まれる。

Additional FAQs About the Plasma Rotating Electrode Process (PREP)

1) What metal powders are most successfully made via the Plasma Rotating Electrode Process?

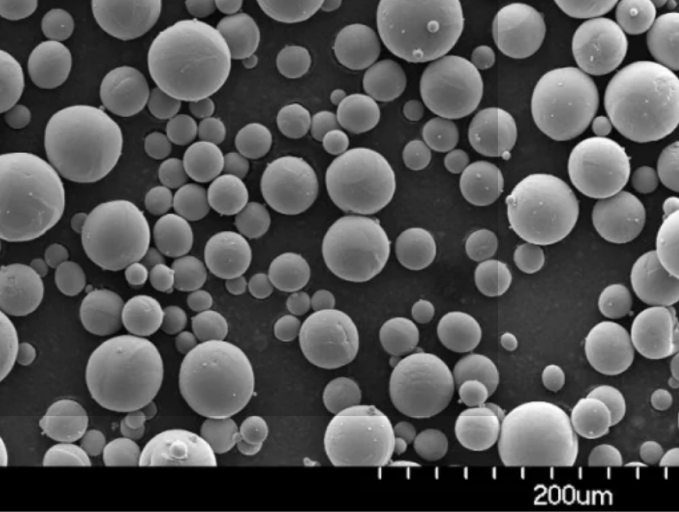

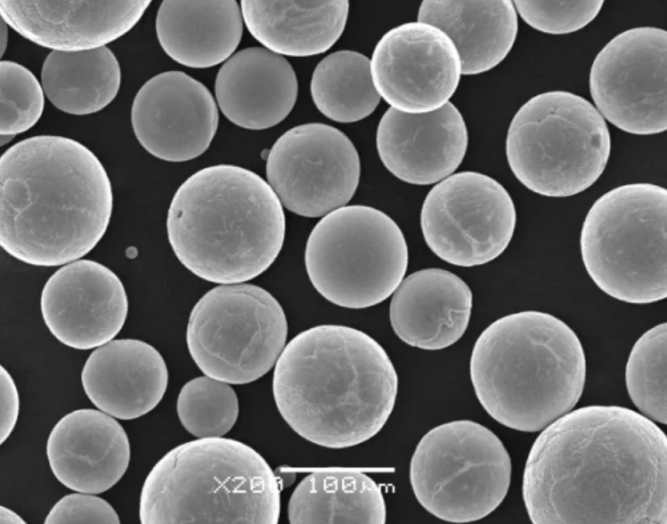

- Reactive and high-performance alloys benefit most: Ti-6Al-4V, CP-Ti, Ni-based superalloys (IN718, IN625), CoCrMo, stainless steels (316L, 17-4PH), and specialty alloys (NiTi, high-entropy alloys). PREP yields high sphericity, low satellites, and low O/N/H.

2) How does PREP powder quality compare to gas atomization for AM?

- PREP typically delivers higher sphericity (≥0.95), narrower PSD, fewer satellites, and markedly lower hollow fractions, improving flowability and PBF spreadability. Gas atomization offers higher throughput and lower cost per kg but may have more satellites/hollows.

3) What key parameters control PREP particle size distribution (PSD)?

- Electrode rod diameter, rotation speed (rpm), plasma power/enthlapy, standoff distance, and chamber atmosphere (inert purity). Higher rpm and smaller rods trend to finer PSD; plasma power influences melt film thickness and droplet breakup.

4) How do you minimize oxygen and nitrogen pickup in PREP?

- Use high-purity inert gases (Ar/He), maintain low chamber pressure and dew point, preclean/etch electrodes, and ensure robust seals/pumpdown. Hot-zone shielding and gettering further reduce interstitial uptake.

5) What typical acceptance criteria do AM users apply to PREP powders?

- Sphericity ≥0.92–0.97, satellites <5% by image analysis, hollows <1–2% by CT, PSD matched to process (LPBF 15–45 µm; EBM 45–106 µm), O/N/H within alloy spec (e.g., Ti O ≤0.15 wt% for AM grades), and Hall/Carney flow within OEM windows.

2025 Industry Trends for Plasma Rotating Electrode Process

- Premium AM feedstock: PREP increasingly chosen for mission-critical aerospace/medical parts where defect population and fatigue life dominate qualification.

- Process intensification: Higher-power plasma torches and adaptive rpm control improve yield into target PSD bands.

- Quality disclosure: Certificates of Analysis now commonly include CT-measured hollow fraction and image-based satellite counts.

- Sustainability: Greater use of revert electrodes and closed-loop gas handling to cut cost and carbon footprint.

- Regionalization: More PREP capacity added in APAC/EU to reduce lead times and export risks.

2025 Market and Technical Snapshot (PREP Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| PREP Ti-6Al-4V price | $160–$260/kg | -4–8% | Supplier quotes; capacity additions |

| PREP IN718 price | $120–$200/kg | -3–6% | Alloy/PSD dependent |

| Sphericity (image analysis) | ≥0.94–0.98 | Slightly up | Supplier CoAs |

| Hollow particle fraction (CT) | ≤0.5–1.5% | Down | Process tuning |

| 衛星の割合 | ≤2–5% | Down | Improved torch dynamics |

| Typical PSD yield into LPBF cut | 55–70% | Up | Adaptive rpm/rod diameter |

| O content (Ti alloys) | ≤0.08–0.15 wt% | Down | Inert purity/control |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52908 (Process qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing): https://www.asminternational.org

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Feedstock Lowers PBF Defects (2025)

Background: An aerospace supplier needed improved fatigue life for lattice brackets with stringent CT acceptance.

Solution: Switched from gas-atomized to PREP Ti-6Al-4V (sphericity ≥0.96; hollows ≤0.7%; PSD 15–45 µm). Implemented 250°C plate preheat and contour-first strategy; HIP + stress relief.

Results: CT-detected defect volume −58%; density 99.93% post-HIP; HCF life (R=0.1) improved 2.0× vs. prior baseline; first-pass yield +9%.

Case Study 2: PREP IN718 Enables Stable DED Repairs (2024)

Background: Energy OEM sought consistent bead geometry and low porosity in DED repair of turbine cases.

Solution: PREP IN718, PSD 53–150 µm, satellite fraction <3%; optimized carrier gas and wire-to-powder ratio; post-deposition solution + age per AMS 5662/5663 equivalents.

Results: Porosity <0.3% by metallography; hardness and tensile met specification; bead height variability −25%; rework time −18%.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology from PREP—especially low hollow and satellite content—translate directly to fewer lack‑of‑fusion initiators and better fatigue performance in AM parts.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including CT-based hollow fraction and image-quantified satellites on CoAs is becoming a best practice for qualifying PREP powders in regulated industries.” - Dr. Christina Salvo, Materials Engineer, Aerospace AM Programs

Key viewpoint: “Adaptive PREP controls that tune rpm and plasma power to the electrode diameter significantly boost yield into the target LPBF cut without sacrificing sphericity.”

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine/process qualification): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization and AM Bench: https://www.nist.gov

- NFPA 484 (Combustible metal powders safety): https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library and Handbooks (AM; PM; Heat Treating): https://www.asminternational.org

- QC instrumentation for PREP powders

- PSD/shape: laser diffraction + image analysis/SEM

- Interstitials: LECO O/N/H analyzers

- Flow: Hall/Carney funnels, FT4 rheometer

- CT scanning for hollows and satellite quantification

Last updated: 2025-08-26

Changelog: Added 5 PREP-specific FAQs; introduced 2025 market/technical snapshot with data table and sources; provided two recent case studies; compiled expert viewpoints; listed practical tools/resources for Plasma Rotating Electrode Process

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards relevant to PREP, major OEMs publish new PREP material cards, or NIST/ASM release updated datasets on hollow/satellite impacts in AM fatigue performance