1.はじめに

金属粉末積層造形金属3Dプリンティングとも呼ばれるこの革新的な製造プロセスは、近年大きな注目を集めている。この革新的な技術では、粉末状の金属材料を使用して、複雑でカスタマイズされた金属部品を層ごとに製造することができます。この記事では、金属粉末積層造形の概念、その利点、関連するさまざまなプロセス、使用材料、用途、課題、この分野の今後の動向について紹介する。

2.金属粉末積層造形とは?

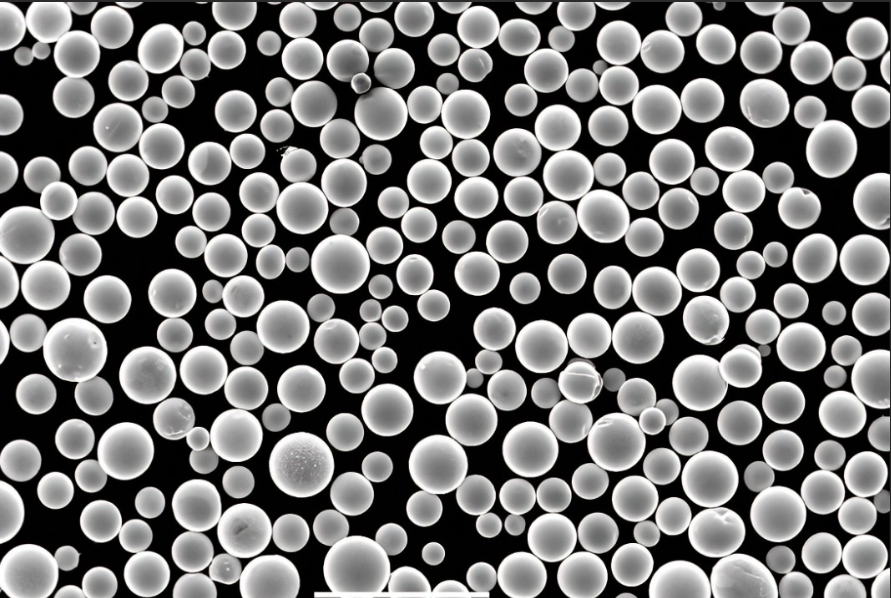

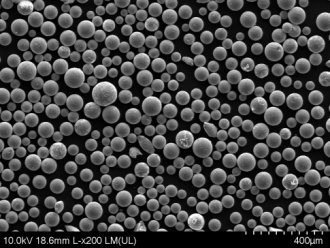

金属粉末積層造形は、金属粉末を選択的に溶融または凝固させることによって三次元物体を作成するプロセスである。材料の切断や成形を伴う従来の減法的製造方法とは異なり、積層造形は材料を層ごとに追加することで物体を造形する。このアプローチにより、従来の技術では困難または不可能であった複雑で高精度な金属部品の製造が可能になる。

3.金属粉末積層造形の利点

3.1 デザインの自由度向上

金属粉末積層造形は、これまでにない設計の自由度を提供します。層ごとのアプローチにより、複雑な形状、内部チャネル、複雑な格子構造の製造が可能になります。設計者やエンジニアは、従来の製造プロセスによる制約を受けることなく、創造性を発揮し、革新的な部品を開発することができます。

3.2 コスト削減

金属粉末積層造形は、特に複雑な部品のコストを大幅に削減できる。工具や金型が不要なため、メーカーは初期費用を大幅に削減できます。さらに、積層造形では、部品に必要な量の金属粉末のみを使用することで材料の無駄を最小限に抑え、材料コストをさらに削減できます。

3.3 タイム・トゥ・マーケットの改善

金属粉末積層造形では、製品の市場投入に要する時間を大幅に短縮できます。金型が不要になり、パーツをオンデマンドで生産できるため、迅速なプロトタイピングと生産サイクルの加速が可能になります。このような俊敏性の向上により、より迅速な製品の反復と市場の需要への迅速な対応が可能になり、企業の競争力が高まります。

3.4 素材特性の向上

金属粉末積層造形技術は、独自の材料特性を持つ部品を製造することができる。製造工程で金属の微細構造と組成を制御できるため、軽量でありながら強度の高い部品を作ることができる。これにより、軽量化、耐高温性、または特定の機械的特性が重要な用途の可能性が広がります。

4.金属粉末積層造形プロセスの種類

金属粉末製造にはいくつかのプロセスがあり、それぞれに利点と用途があります。ここでは、一般的に使用される3つの技術を紹介する:

4.1 パウダー・ベッド・フュージョン(PBF)

選択的レーザー溶融(SLM)または電子ビーム溶融(EBM)としても知られる粉末床溶融法は、広く採用されている金属粉末製造プロセスです。これは、ビルドプラットフォーム上に金属粉末の薄い層を広げ、レーザーまたは電子ビームを使用して粉末を選択的に溶融するものです。溶融した粉末は固化し、ビルドプラットフォームを下げて次の粉末の層を広げ、溶融させる。この工程を部品全体ができるまで繰り返す。

4.2 誘導エネルギー蒸着(DED)

Directed Energy Depositionは金属粉末積層造形技術で、ノズルやレーザーを使って金属粉末を正確に堆積させる。粉末は同時に溶融され、基材または既存の部品上に融着され、層が形成され、所望の形状が構築される。DEDは、大規模な部品、修理用途、または既存の部品に材料を追加して複雑な形状を作成する場合によく使用されます。

4.3 バインダー・ジェット

バインダージェッティングは、金属粉末の層にバインダ材料を選択的に堆積させる金属粉末積層造形プロセスである。このプロセスは、部品全体ができるまで層ごとに繰り返される。印刷工程の後、グリーンパーツは通常、炉で焼結され、バインダーが除去され、金属粒子が融合される。バインダージェッティングは、そのスピードと拡張性で知られ、大量生産に適している。

5.金属粉末積層造形で使用される材料

金属粉末製造は、それぞれが独自の特性を持つ幅広い材料に対応しています。一般的に使用される金属には以下のようなものがある:

5.1 チタン合金

チタン合金は、その優れた強度対重量比、耐食性、生体適合性により、航空宇宙、医療、自動車産業で広く使用されています。金属粉末積層造形は、最適化された機械的特性を持つ複雑なチタン部品の製造を可能にします。

5.2 ステンレススチール

ステンレス鋼は耐久性、耐食性、耐高温性で知られている。積層造形は、複雑な形状やカスタマイズされた特徴を持つステンレス鋼部品の作成を可能にし、自動車や医療を含む様々な産業に適している。

5.3 アルミニウム合金

アルミニウム合金は軽量で、熱伝導性に優れている。アルミニウム合金は、航空宇宙、自動車、家電産業で応用されている。金属粉末積層造形は、軽量化と性能向上を実現した複雑なアルミニウム部品の製造を可能にします。

5.4 ニッケル基合金

ニッケル基合金は、優れた耐高温性、耐食性、機械的特性を示す。航空宇宙、エネルギー、化学処理産業で一般的に使用されている。積層造形では、複雑な形状のニッケル基合金部品を生産し、効率を向上させることができます。

6.金属粉末積層造形の用途

金属粉末積層造形は、さまざまな産業で広く応用されている。以下はその顕著な例である:

6.1 航空宇宙・防衛

航空宇宙・防衛産業は、金属粉末積層造形から大きな恩恵を受けている。軽量でありながら強度の高い部品を製造できるため、航空機の重量を軽減し、燃料効率を高めることができる。タービンブレードの冷却チャンネルなど複雑な内部構造も容易に製造でき、性能と信頼性の向上につながる。

6.2 自動車

金属粉末積層造形は自動車産業に革命をもたらしている。複雑で軽量な部品の製造を可能にし、燃費と車両性能に貢献する。また、アディティブ・マニュファクチャリングは、パーソナライズされた内装部品や最適化されたエンジン部品など、部品のカスタマイズも容易にします。

6.3 医療・歯科

医療分野では、金属粉末積層造形法により、患者に合わせたインプラントや補綴物を作ることができる。個々の患者のスキャンに基づいてカスタマイズされたインプラントを設計・製造できるため、適合性が向上し、患者の転帰が改善されます。金属粉末積層造形では、クラウン、ブリッジ、歯列矯正装置などの複雑な歯科用構造物を高精度で製造することもできます。

6.4 エネルギー

金属粉末積層造形はエネルギー分野で重要な役割を果たしている。ガスタービン、風力タービン、原子力発電所の複雑な部品の製造に使用されている。アディティブ・マニュファクチャリングは、エネルギー効率の改善、排出量の削減、全体的な性能向上のための部品設計の最適化を可能にする。

7.金属粉末積層造形の課題と限界

金属粉末積層造形には数多くの利点があるが、考慮すべき課題や限界もある:

7.1 高い設備コスト

金属粉末積層造形装置への初期投資は多額になる。高品質の3Dプリンター、粉末処理システム、後処理装置には多額の資金が必要となる。しかし、技術が進歩し、導入が進むにつれて、コストは徐々に低下しています。

7.2 限られた素材選択

金属粉末積層造形に使用できる材料の範囲は拡大しているが、従来の製造プロセスと比較するとまだ限定的である。材料によっては粉末状で入手できなかったり、印刷プロセス中に問題が生じたりすることもある。しかし、現在進行中の研究開発努力は、印刷可能な材料の範囲を広げることを目指している。

7.3 ポスト処理の要件

金属粉末積層造形プロセスの後、所望の部品特性を達成するために後処理ステップが必要になる場合がある。これらのステップには、支持構造の除去、表面仕上げ、熱処理、品質検査などが含まれる。後処理は、製造プロセス全体に時間とコストを追加する可能性があります。

7.4 品質管理と認証

金属粉末積層造形では、一貫した品質を確保し、業界標準や認証を満たすことが困難な場合があります。プロセスモニタリング、材料特性評価、非破壊検査は、プリント部品の完全性と性能を検証する上で極めて重要です。強固な品質管理対策は、安全性が重視される業界で信頼と受け入れを得るために不可欠です。

8.金属粉末積層造形の将来動向

金属粉末積層造形は進化を続けており、いくつかの将来のトレンドは大きな可能性を秘めている:

8.1 マルチマテリアル印刷

金属粉末積層造形技術の進歩により、1つの部品に複数の材料をプリントできるようになっている。これにより、軽量合金と高強度合金を1つの部品に組み合わせるなど、材料特性を段階的に変化させた構造体を作る可能性が広がる。

8.2 プロセス・モニタリングの改善

印刷プロセス中の品質と一貫性を確保するために、プロセスの監視と制御システムの強化が開発されている。温度、レーザー出力、パウダー分布、その他のパラメーターをリアルタイムで監視することで、プロセスの最適化と潜在的な欠陥の検出が可能になります。

8.3 生産規模の拡大

金属粉末積層造形を大量生産向けにスケールアップするための取り組みが行われている。印刷速度の向上、粉末処理システムの最適化、効率的な後処理技術の開発は、重要な重点分野である。複雑な金属部品を大量生産できるようになれば、さまざまな産業で積層造形の採用がさらに進むだろう。

結論

金属粉末積層造形は製造業に革命をもたらし、複雑でカスタマイズされた高性能金属部品の製造を可能にした。設計の自由度向上、コスト削減、市場投入までの時間短縮といった利点を持つこの技術は、航空宇宙、自動車、医療、エネルギー分野などで応用されている。課題と限界は存在するが、材料、プロセス、品質管理における継続的な進歩が、これらの問題に対処している。マルチマテリアル・プリンティングやスケールアップ生産など、将来的なトレンドは、金属粉末積層造形分野のさらなる成長と革新を約束するものである。

よくある質問

Q1: 金属粉末積層造形は、従来の製造方法と比べて費用対効果が高いですか? A:金属粉末積層造形は、特に複雑な形状の部品に対して費用対効果が高くなります。高価な金型が不要なため、初期費用を削減できます。さらに、積層造形では必要な量の金属粉末のみを使用するため、材料の無駄を最小限に抑え、コストをさらに削減できます。

Q2: 金属粉末積層造形は、従来から製造されている部品と同等の強度を持つ部品を製造できますか? A: はい、金属粉末積層造形では、同等の強度と機械的特性を持つ部品を製造できます。印刷プロセス中に金属の微細構造と組成を制御できるため、従来製造の部品と同等以上の材料特性を調整することができます。

Q3: 金属粉末積層造形にサイズの制限はありますか? A: 金属粉末積層造形では、小さな複雑な部品から大規模な構造物まで、さまざまなサイズの部品を製造することができます。しかし、造形チャンバーや印刷プラットフォームのサイズによって、1回の運転で印刷できる部品の最大寸法が制限される場合があります。

Q4: 金属粉末積層造形には環境面での利点はありますか? A: 金属粉末積層造形は環境の持続可能性に貢献できます。金属粉末を必要な量だけ使用することで材料の無駄を最小限に抑え、全体的な環境フットプリントを削減します。さらに、軽量な部品を製造できるため、航空宇宙や自動車などの産業における燃料消費量や排出量の削減にもつながります。

Q5: 金属粉末積層造形は設計プロセスにどのような影響を与えますか? A: 金属粉末積層造形は、比類のない設計の自由度を提供します。設計者は、従来の製造上の制約に縛られることなく、複雑な形状、複雑な格子構造、内部流路を作成することができます。この技術は、以前は実現不可能であった革新的で最適化された設計を可能にします。

結論として、金属粉末積層造形は、製造業を再構築する変革的な技術である。設計の自由度、コスト削減、材料特性などの利点を生かし、多様な産業で応用されている。マルチマテリアル・プリンティング、プロセス・モニタリング、生産規模の拡大など、現在進行中の開発と今後の動向は、この分野のさらなる進歩に大きな期待を抱かせる。技術が進化し続けるにつれ、金属粉末積層造形は新たな可能性を解き放ち、産業全体のイノベーションを推進し続けるだろう。

Frequently Asked Questions (FAQ)

1) What powder characteristics matter most for Metal Powder Additive Manufacturing quality?

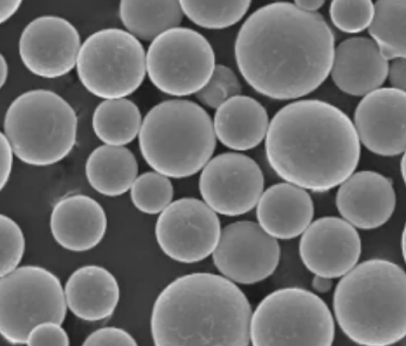

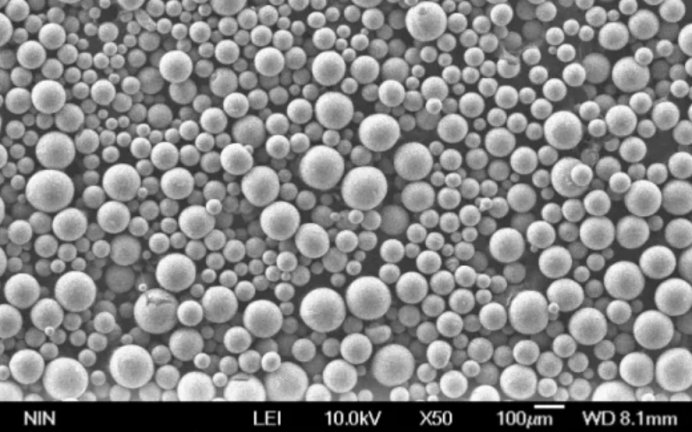

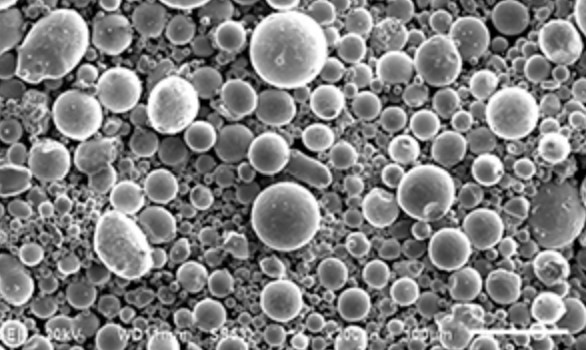

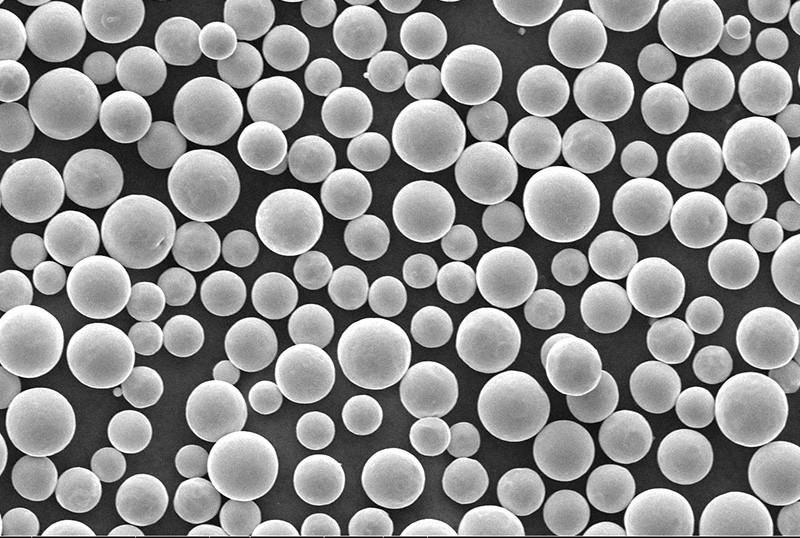

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity with low satellites, low oxygen/nitrogen/hydrogen, good flowability (Hall or Carney), and consistent apparent/tap density per ISO/ASTM 52907.

2) How should powder be stored and handled to prevent defects?

- Use sealed, inert (argon) or desiccated containers; keep RH <10%, O2 <0.1%; minimize open-air exposure; track lot IDs, can-open dates, and reuse cycles; perform periodic O/N/H and PSD checks.

3) What are common post-processing steps for metal AM parts?

- Stress relief, hot isostatic pressing (HIP), heat treatment to specification, machining, surface finishing (shot peen/electropolish), and NDT (CT, dye penetrant, ultrasonic) to meet application standards.

4) How many safe reuse cycles are typical for AM powders?

- With closed-loop inert handling and sieving, 6–10 reuse cycles are common; blend 20–50% virgin powder to maintain PSD and chemistry. Validate with ISO/ASTM 52907 tests.

5) Which AM process should I choose for large, repair, or high-throughput parts?

- LPBF for fine features and tight tolerances; DED for large parts and repairs/deposition on existing components; Binder Jetting for high-throughput near-net shapes followed by sintering.

2025 Industry Trends in Metal Powder Additive Manufacturing

- Multi-laser LPBF normalization: 8–12 laser systems with synchronized stitching deliver 20–35% higher throughput without density penalties.

- AI-driven in-situ control: Real-time melt pool monitoring reduces lack-of-fusion and porosity variability, improving first-pass yield.

- Sustainability and cost: Argon recovery and closed-loop powder reconditioning cut inert gas use by 25–40% and extend powder reuse to 8–12 cycles.

- Standards and qualification: Wider adoption of ISO/ASTM 52907 and ASTM process qualification routes speeds cross-machine transfer of parameters.

- Binder Jetting maturation: Expanded alloy sets (steels, Cu, Ni, and some Ti systems) with improved sintering profiles reduce distortion and boost dimensional capability.

2025 Performance and Market Snapshot

| KPI | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF build rate improvement | - | +20–35% | Multi-laser sync, higher scan speeds; OEM app notes |

| Typical AM-grade O content (wt%) | 0.03–0.08 | 0.02–0.06 | Better inert handling; ISO/ASTM 52907 practices |

| Reuse cycles before virgin blend | 3–6 | 6–10 | Closed-loop powder handling; ASTM AM CoE guidance |

| Hall flow (s/50 g, GA steels/Ni) | 16–22 | 15–19 | Reduced satellites via atomization control; ASTM B213 |

| Powder price trend (common GA alloys) | rising | stable to slight down | Added atomizer capacity; Wohlers 2025 |

| Argon consumption per kg powder (GA) | - | −25–40% | Argon reclamation installations; plant reports |

| Binder Jetting dimensional shrink predictability | medium | improved | Enhanced sintering models; OEM tech briefs |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE guidance and round-robins https://amcoe.astm.org/

- NIST AM-Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 https://wohlersassociates.com/

Latest Research Cases

Case Study 1: AI In‑Situ Control Improves LPBF Yield for Metal Powder Additive Manufacturing (2025)

Background: A Tier-1 aerospace supplier scaling LPBF production across 12‑laser platforms observed stitch-line porosity and tensile scatter.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QC per ISO/ASTM 52907 (PSD, O/N/H, flow) and controlled reuse with 30% virgin blends.

Results: Porosity reduced from 0.38% to 0.10%; first-pass yield +18%; tensile UTS +3–5% with improved elongation; stable properties maintained through 8 reuse cycles.

Case Study 2: Binder Jetting of 17‑4PH with Optimized Sintering Windows (2024)

Background: An automotive OEM sought high-throughput production of brackets with tight dimensional tolerances via metal powder additive manufacturing.

Solution: Calibrated powder PSD (D10–D90: 10–45 μm), debind/sinter profile optimization using dilatometry; applied simulation-based shrink compensation.

Results: Dimensional deviation reduced from ±2.0% to ±0.8%; scrap reduced by 25%; mechanicals met ASTM A564 targets after heat treatment; per‑part cost down 12% vs 2023 baseline.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Consistent powder characterization—oxygen, flowability, and PSD per ISO/ASTM 52907—is the strongest lever for reliable Metal Powder Additive Manufacturing outcomes.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronizing multi-laser scan strategies is essential to preserve isotropy and fatigue performance in large LPBF parts.” Source: Academic talks and AM conferences https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round-robin data sets are shortening qualification cycles by linking powder metrics directly to allowables and process windows.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards and AM CoE resources (process qualification, testing)

https://www.astm.org/ and https://amcoe.astm.org/ - NIST AM-Bench: Benchmark problems and datasets for validating AM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials, and specs to compare AM options

https://senvol.com/database - HSE ATEX/DSEAR powder handling safety guidance

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), Thermo-Calc (CALPHAD for alloy design), and pyAM utilities

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 trends with KPI table and sources, two recent case studies, expert viewpoints, and a curated tools/resources list aligned with ISO/ASTM best practices.

Next review date & triggers: 2026-03-15 or earlier if ISO/ASTM standards update, major OEM multi-laser parameter releases, or material pricing/capacity shifts affecting powder availability.