鉄クロムモリブデン粉FeCrMo粉末とも呼ばれ、その特性から様々な用途に使用される合金粉末です。このガイドでは、FeCrMo粉末の概要、組成、特性、製造プロセス、用途、サプライヤーについて説明します。

鉄クロムモリブデン粉の概要

鉄クロムモリブデン粉は、鉄、クロム、モリブデンから構成される。鉄、クロム、モリブデンのインゴットまたはプレアロイメルトをアトマイズして製造されます。

FeCrMo粉末の典型的な組成は以下の通りである:

- 鉄(Fe):50-55%

- クロム(Cr):20-30%

- モリブデン(Mo):1-5%

FeCrMo粉末の主な特性と特徴:

- 高い硬度と強度

- 優れた耐食性

- 優れた耐摩耗性

- 高温安定性

- 制御された拡張性

- オーダーメイドの構成

ユニークな特性を持つFeCrMo粉末は、耐摩耗性コーティング、耐腐食性コーティング、ろう付け、積層造形、表面エンジニアリングなどの用途に適している。

製造工程

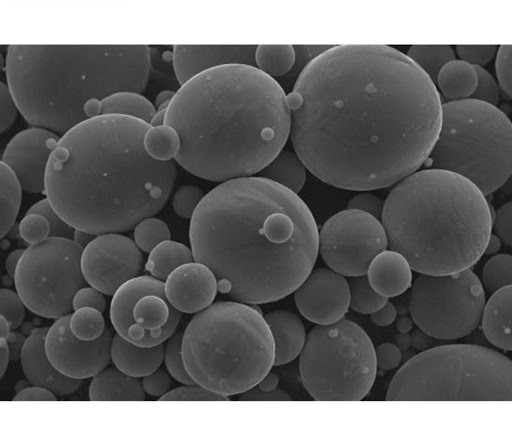

FeCrMo粉末はガスまたは水アトマイズ法で製造される。

ガス霧化:

- FeCrMo合金のインゴットを不活性雰囲気下で誘導溶解する。

- 溶融金属の流れは、高圧不活性ガスジェットによって微細な液滴に分解される。

- 液滴は急速に固化して粉末になる

- 粒度分布は、ガス流量、溶融過熱温度、ノズル設計によって制御される。

水の霧化:

- ガス噴霧に似ているが、ガスの代わりにウォータージェットを使用する。

- ガスアトマイズに比べ、粗い粉末粒子が得られる

- 資本コストと営業コストの削減

粉末は、ふるい分け、脱酸、混合などの二次加工を経て、所望の粉末特性を達成する。粒子形状、粒度分布、流動性、微細構造は、粉末の形態と特性をカスタマイズするために制御される。

FeCrMo粉末の種類

FeCrMo粉末は、鉄、クロム、モリブデンの量が異なるさまざまな組成で入手できる。

一般的なタイプ:

- FeCrMo-1:鉄-50%、クロム-27%、モリブデン-1

- FeCrMo-2:鉄-55%、クロム-22%、モリブデン-2

- FeCrMo-3:鉄-52%、クロム-25%、モリブデン-3

また、用途に応じて特注品も製造している。

パウダーは様々なサイズで供給できる:

- 粗粉 >150 μm

- 微粉 45-150 μm

- 超微粉 <45 μm

特殊グレードには、均質粉末、球状粉末、低酸素粉末などがある。

FeCrMo粉末の用途

FeCrMo粉末は、その特性を生かして様々な用途に使用されている:

耐摩耗性コーティング: 押出スクリュー、ランディングギア、ポンプインペラーなど、摩耗を受ける部品に優れた耐摩耗性と耐侵食性を提供します。溶射またはレーザークラッディングにより適用。

耐食コーティング: 化学プラントや海洋用途のような腐食性環境で使用される。溶接オーバーレイまたは溶射により適用される。

ろう付け: ステンレス鋼およびニッケル合金のろう付け用フィラーとして使用。耐酸化性、耐食性に優れています。

金属射出成形: バインダーとブレンドし、航空宇宙部品のような高硬度の複雑な部品に射出成形する。

アディティブ・マニュファクチャリング: FeCrMo粉末の選択的レーザー溶融は、溶製材と比較して優れた特性を持つ緻密な部品を製造します。工具インサート、補綴物に使用される。

サーフェスエンジニアリング: 耐摩耗性、耐熱性、耐食性を向上させるため、レーザークラッディング、プラズマトランスファーアーク溶接、溶射などの技術により、鋼や合金にコーティングとして適用される。

FeCrMo粉末のサプライヤー

FeCrMo粉末は、大手金属粉末メーカーから供給されています:

| 会社概要 | 所在地 |

|---|---|

| ホーガナス | スウェーデン |

| ポメトン | イタリア |

| AMG超合金 | アメリカ |

| サンドビック・オスプレイ | 英国 |

| 上海トゥルーア | 中国 |

価格設定:

- 粗粉:1kgあたり15~30ドル

- ファインパウダー:1kgあたり25~50ドル

- 球状/カスタム・グレード:キロ当たり50~80ドル

最低注文量は10kgから。大量注文にはバルクディスカウントを提供。

信頼できるサプライヤーの選択

- 長年の経験を持つ定評あるメーカー

- さまざまな組成と粒度分布を提供

- 厳格な品質管理および検査プロセスを有する

- 粉体ロットごとの完全な分析証明を提供

- 形態と特性のカスタマイズが可能

- 競争力のある透明性の高い価格設定

- タイムリーな納品と迅速なカスタマーサービス

仕様と規格

FeCrMo粉末の主な仕様:

| パラメータ | 代表値 | 規格 |

|---|---|---|

| 粒子形状 | 球形/不規則 | – |

| 粒子径 | 10-180 μm | ASTM B214 |

| 見かけ密度 | 2-4 g/cc | ASTM B212 |

| タップ密度 | 3-5 g/cc | ASTM B527 |

| 流量 | 15~40秒/50g | ASTM B213 |

| 構成 | Fe:50~55%、Cr:20~30%、Mo:1~5 | ASTM E350 |

| 酸素含有量 | 0.6 wt | – |

| 炭素含有量 | 0.1 wt | – |

FeCrMo粉末の組成と特性は、適用されるASTM規格に従って検証されます。お客様は、必要に応じて追加の試験や品質チェックを要求することができます。

設計上の考慮事項

FeCrMo粉末を使用した部品およびプロセス設計において考慮すべき重要な点:

- 構成: 硬度、耐食性、強度など、要求される特性に粉末の組成を合わせる。

- 粒子径: 加工方法と希望する仕上がりによる。より細かいパウダーはより良い表面を提供するが、取り扱いが難しい。

- 品質だ: 酸素、窒素などの不純物を最小限に抑える。サイズと形状の均一性

- 申請方法: 溶射やレーザークラッディングは球状の粉末を必要とする。AMとMIMは微粉末を使用

- ポスト処理: 最終的な部品特性を得るために、追加の熱処理、HIP、機械加工が必要になる場合がある。

- コストだ: 性能ニーズと原材料コストのバランスをとる。球状グレードはより高価

保管と取り扱い

FeCrMo粉末の品質を確保する:

- 酸化や吸湿を防ぐため、涼しく乾燥した不活性な環境で保管すること。

- 保存性を高めるため、紙袋の代わりに軟鋼製またはプラスチック製の容器を使用する。

- パウダーは不活性雰囲気中で取り扱う。

- 粉体の取り扱いには、グローブボックスや真空システムを使用する。

- 汚染を防ぐため、残粉の再利用は避ける

- 呼吸保護具を使用し、粉塵の発生を最小限に抑える。

メンテナンスと修理

FeCrMo粉末を処理する装置用:

- パウダーハンドリングシステムに漏れ、詰まり、粉塵の堆積がないか定期的に点検すること

- 粉塵による汚染を防ぐため、機器を定期的に清掃する

- 粉体に接触する磨耗した部品の潤滑と交換

- 流量、温度、圧力の機器校正の確認

- ポンプ、ブロワー、バルブの予防的メンテナンスの実施

- シール、ガスケット、フィルターなどのスペアパーツを保管しておく。

- メーカーの推奨に従って機器を修理する

- 手順を文書化し、各機器のログを管理する

よくある質問

Q: 鉄クロムモリブデン粉は何に使われるのですか?

A: FeCrMo粉末は主に耐摩耗性、耐食性コーティングに使用される。また、ろう付け、金属射出成形、積層造形、表面処理にも使用されます。

Q: FeCrMo粉末はどのように作られるのですか?

A:鉄-クロム-モリブデン合金のインゴットを溶解し、微粉末粒子に分解することにより、ガスアトマイズまたは水アトマイズで製造されます。

Q: ガスアトマイズFeCrMo粉末と水アトマイズFeCrMo粉末の違いは何ですか?

A: ガスアトマイズはより微細な球状の粉末を生成し、水アトマイズはより粗い不規則な粉末を生成します。ガスアトマイズ粉末は流動性が良い。

Q: FeCrMo粉末は焼結が必要ですか?

A: 金属射出成形と積層造形では、まずFeCrMo粉末を焼結し、部品を緻密化してから追加の熱処理を行います。溶射コーティングの場合は、焼結の必要はありません。

Q: FeCrMo粉末の溶射に最適な粒子径は?

A: ほとんどの溶射法では、最適なコーティング特性を得るために45~150μmの粒子径を推奨します。これより細かいパウダーは酸化の問題が発生しやすくなります。

Q: FeCrMo粉末の組成と特性にはどのような規格が適用されますか?

A: 主なASTM規格としては、ASTM B214、B213、B212、B527、E350があり、分析、粒度特性、密度、流量、化学組成をカバーしている。

Q: FeCrMo 粉末は特別な保管が必要ですか?

A: 酸化や汚染を防ぐため、FeCrMo 粉末は湿気のない不活性な状態で保管する必要がある。軟鋼製またはプラスチック製の容器を推奨する。

Q: 粉体ハンドリング・システムはどれくらいの頻度でメンテナンスする必要がありますか?

A: 信頼性の高い機能を確保するため、200~300時間の運転ごとに、メーカーのガイドラインに従った定期的な点検と予防保守を行うことをお勧めします。

Additional FAQs: Iron Chromium Molybdenum Powder

1) What particle size distributions are preferred for different processes using Iron Chromium Molybdenum Powder?

- Thermal spray/laser cladding: 45–150 µm with high sphericity for flow and consistent deposition.

- MIM/press-and-sinter: 5–25 µm for high packing density and sinterability.

- LPBF/SLM: 15–45 µm spherical, low oxygen, tight PSD.

- PTA/weld overlay: 90–180 µm for bead stability.

2) How do chromium and molybdenum levels impact corrosion and wear performance?

- Higher Cr (≥25 wt%) improves passivation and pitting resistance; Mo (2–5 wt%) enhances crevice/pitting resistance and high-temperature strength. Balance against cost and hot cracking risk in overlays.

3) What oxygen and carbon limits are practical for AM-grade FeCrMo powder?

- Typical targets: O ≤ 0.20 wt% (often ≤0.10 wt% for LPBF) and C ≤ 0.05 wt% to limit oxide inclusions and maintain toughness. Store under inert gas and track O/N/H across reuse cycles.

4) Can FeCrMo be heat-treated after deposition/printing?

- Yes. Common routes include tempering or solution + aging (application-dependent) to tune hardness/toughness. HIP is used for AM parts to close porosity and improve fatigue.

5) What are common failure modes in coatings made from FeCrMo powder and how to mitigate them?

- Modes: porosity, oxide stringers, unmelted particles, cracking and delamination. Mitigations: optimize energy input and preheat, use low-oxygen spherical powder, maintain substrate cleanliness/roughness, and apply post-spray heat treatment if needed.

2025 Industry Trends: Iron Chromium Molybdenum Powder

- AM adoption: Growing qualification of FeCrMo for conformal‑cooled tooling inserts and corrosion‑wear resistant LPBF parts.

- Overlay reliability: Laser cladding/PTA with real-time melt pool monitoring reduces dilution and cracking on large components.

- Genealogy and QA: Digital material passports with O/N/H monitoring and PSD analytics are increasingly required by OEMs.

- Sustainability: More reclaimed powder programs with validated impurity controls; EPDs requested on high-volume coating consumables.

- Cost dynamics: Mo price volatility drives optimization of Mo content and substitution with process controls to maintain performance.

2025 FeCrMo Market Snapshot (Indicative)

| メートル | 2023 | 2024 | 2025 YTD (Aug) | 備考 |

|---|---|---|---|---|

| Global FeCrMo powder demand (kt) | ~34 | ~36 | ~39 | Coatings + AM growth |

| AM-grade spherical FeCrMo price (USD/kg) | 50–80 | 48–78 | 46–76 | Efficiency and competition |

| Typical O spec for AM-grade (wt%) | ≤0.20 | ≤0.18 | ≤0.15 | Better atomization/handling |

| Share of spherical gas-atomized grades (%) | ~58 | ~61 | ~65 | Flowability requirements |

| HIP usage in AM FeCrMo parts (%) | ~40 | ~46 | ~52 | Fatigue-critical uses |

| Lots with full digital genealogy (%) | ~45 | ~58 | ~70 | Traceability adoption |

Sources:

- ASTM/ISO powder and AM standards: https://www.astm.org, https://www.iso.org

- MPIF data and process guides: https://www.mpif.org

- Industry trackers and OEM technical notes (Höganäs, Sandvik, Carpenter Additive)

Latest Research Cases

Case Study 1: LPBF FeCrMo Tooling Inserts with Conformal Cooling (2025)

Background: An injection-molding supplier sought shorter cycle times and longer tool life in corrosive resin environments.

Solution: Used spherical Fe-25Cr-3Mo powder (D50 ~32 µm, O=0.12 wt%); LPBF with contour remelts and elevated plate preheat; HIP + temper.

Results: Mold cycle time -18% via conformal channels; wear rate -35% vs. conventional H13; corrosion resistance improved in chloride-laden molds; first-pass yield +9%.

Case Study 2: Laser-Clad FeCrMo Overlay for Slurry Pump Impellers (2024)

Background: A mining operator needed erosion-corrosion resistant overlays on duplex steel impellers.

Solution: 45–106 µm FeCrMo powder, low-dilution laser cladding with real-time melt pool monitoring and controlled interpass temperature.

Results: Service life +42% in silica-rich slurry; microstructure showed low porosity (<1.5%) and uniform carbide distribution; maintenance intervals extended by 6 months.

Expert Opinions

- Prof. Rajiv S. Mishra, Distinguished Professor of Materials Science and Engineering, University of North Texas

- “For FeCrMo in AM, oxygen management and PSD stability across reuse cycles are as critical as laser parameters to achieve dense, crack‑free parts.”

- Dr. Claudia Baricco, Professor of Materials Science, University of Turin

- “Chromium drives passivity while molybdenum stabilizes it in aggressive chemistries; tuning Mo content with process control can offset commodity price volatility.”

- Dr. Mike Court, Senior Metallurgist, Höganäs AB

- “Spherical gas‑atomized FeCrMo powders consistently deliver superior flow and deposition efficiency for laser cladding compared to irregular, water‑atomized grades.”

Practical Tools and Resources

- ASTM B214 (sieve analysis), B212 (apparent density), B213 (Hall flow), B527 (tap density), E350 (chemical analysis): https://www.astm.org

- ISO/ASTM 52907 (feedstock requirements for AM metals), ISO 14917 (thermal spraying—feedstock specifications): https://www.iso.org

- MPIF Powder Metallurgy standards and design guides: https://www.mpif.org

- NIST AM-Bench datasets and metrology resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

- OEM technical libraries for laser cladding/AM (Sandvik Osprey, Höganäs, Renishaw, EOS)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; provided a 2025 market snapshot table with metrics and sources; included two recent case studies; added expert viewpoints; compiled practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/MPIF standards update, major OEMs mandate digital genealogy for FeCrMo, or price/demand shifts >10% occur