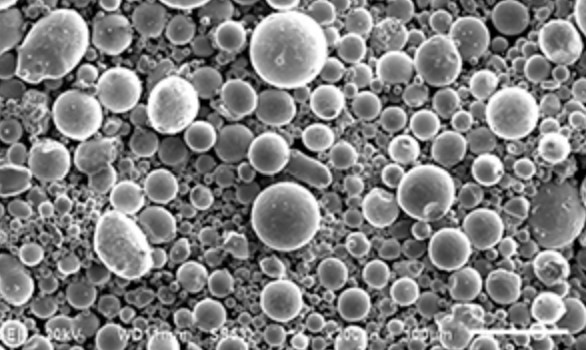

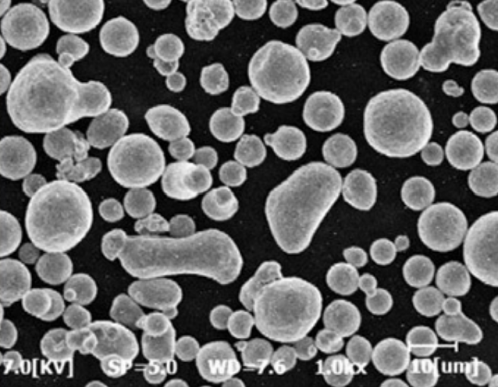

ガスアトマイズ金属粉 は、付加製造、粉末射出成形、およびその他の最先端用途に理想的な、制御された特性を持つ球状合金粉末の好ましい製造方法として台頭してきた。このガイドでは、ガスアトマイズ粉末の組成、特性、製造プロセス、主要サプライヤー、および水アトマイズ材料などの代替材料との比較利点の包括的な概要を提供します。

ガスアトマイズ金属粉末用アロイケミストリ

ガスアトマイゼーションは、ほとんどすべての合金を粉末状に加工することができる:

ニッケル超合金 タンタル、タングステン、モリブデンなどの耐火性金属による固溶体強化で高い強度を持つ。航空宇宙部品に広く使用されている。

コバルト超合金 耐熱性と耐摩耗性に優れています。歯科インプラントや医療機器に使用される生体適合グレード。

工具鋼合金 高温での硬度保持のためにバナジウム、モリブデン、タングステンで強化されたH13のようなもの。金属成形工具に不可欠。

ステンレス鋼粉末 304、316、および17-4析出硬化グレードを含み、耐食性と機械的性能を兼ね備えています。

銅合金 ベリリウム銅やクロムジルコニウム銅のような熱伝導性を利用した熱管理用途の球体に広く配合されています。

アルミニウム合金 2024、6061、7075は、粉末溶融や金属射出成形で製造される軽量構造部品の経済的な選択肢である。

エキゾチック合金 タングステン重金属、バルク金属ガラス、金やプラチナのような貴金属を含め、粉末特有の準安定な非平衡相で凍結するために、ガスアトマイズの急速な急冷速度の恩恵を受けている。

反応性材料 チタンのように、酸素や窒素と親和性の高いタンタルは、汚染を防ぐために高純度の不活性ガスを使用して真空下でガスアトマイズすることができます。

の特徴 ガスアトマイズ金属粉

| 属性 | 代表値 | 意義 |

|---|---|---|

| 粒子形状 | ほとんどが球形 | 粉体の流動性と充填密度を高める |

| 衛星の割合 | <5% | パウダーベッド印刷では低い方が良い |

| サイズ範囲 | 10~150ミクロン | 適用方法に合わせられる |

| 流通 | ガウシアン | バッチ間の一貫性 |

| 酸素ppm | 500 ppm | 最終部品への酸化物の混入防止 |

| 表面酸化物 | 薄いパッシベーション層 | 粉体のリサイクル性を維持 |

清浄度、球状形態、最適化された粒度分布の組み合わせにより、ガスアトマイズ粉末は、ほとんどの粉末冶金および添加技術において、代替品と比較して優れた性能を発揮します。

ガスアトマイズ粉末製造の仕組み

ガスアトマイズ粉末は、錬合金組成の原料インゴットから出発する。金属は真空または不活性雰囲気下で誘導溶解され、アルゴンまたは窒素ガスの高速ジェット中に細い流れとして噴出される。超音速のガスが溶融金属に衝突する力により、流れは微細な液滴に分解され、融点以下で飛行中に急速に凝固する。冷却速度は毎秒106℃を超え、合金は急冷され、微粒化タワーの下にある収集ホッパーに蓄積された固体粉末粒子になります。ガス圧、流量パラメーター、ノズル形状を調整することで、粒子径分布を用途に応じて調整することができます。不活性ガスが酸化を防ぎ、コンタミネーションを低く抑えます。分級してオーバーサイズの粒子を除去した後、パウダーは真空包装され、使用可能な状態になります。

ガスアトマイズ金属粉末の産業用途

| 産業 | 用途と構成部品 | 重要な属性 |

|---|---|---|

| 航空宇宙 | タービンブレード、翼型 | 高強度、耐クリープ性 |

| メディカル | 整形外科用インプラント、器具 | 生体適合性、耐食性 |

| 自動車 | コンロッド、ギア | 耐摩耗性、疲労寿命 |

| 積層造形 | 3Dプリンターによる形状試作、デジタル在庫、機能テスト用部品 | 球状形態、流動性 |

| 金属射出成形 | ノズル、ファスナーなどの小型複雑部品 | 一貫したパウダー仕様 |

| 溶射 | ベアリング表面の耐摩耗コーティング | 制御された粒度分布 |

ガスアトマイズ粉末は、清浄性、球形、安定した冶金学的性質、制御された粒子径、再現性のある粉末バッチなどの特性により、このような幅広い用途における特殊なニーズに応えます。

指定 ガスアトマイズ金属粉

工業ユーザーや設計者は、以下のようなパラメータに基づいてガスアトマイズ粉を選択する:

粒子径範囲 - 最終的な部品サイズや製造方法の制限にもよるが、通常10ミクロンから150ミクロンの間である。粉末が小さいほど充填性は良いが、粉塵爆発や吸入の危険性がある。粒子が大きいと表面仕上げが悪くなる。

化学 - 使用環境に合わせた合金組成。強度、硬度、耐食性、生体適合性などを考慮する。パウダーを使用目的に合わせます。

製造方法 - ターゲット粒子のサイズと形状に適合する方法。レーザーベッドシステムは100ミクロン以下の球状粉末を必要とする。MIM部品は原料に10-25ミクロンの粉末を使用する。

品質基準 - 国際材料規格は、不純物レベルの許容範囲、粒子統計、製造方法などを規定している。一般的なものはISO、ASTM、ASME規格で、アトマイズ時の品質管理を指導している。

敷地面積 - 典型的な25~500kgのバッチサイズが価格設定に影響する。在庫保有コストのバランス

予算 - 分布の狭い特殊合金は、汎用ステンレス鋼粉 よりもはるかに高価である。性能の必要性に基づいて必要な属性の優先順位を決め、試験を通じて検証する。

比較分析 - ガス霧化と水霧化の比較

| パラメータ | ガスアトマイズド | 水アトマイズド |

|---|---|---|

| コスト | 不活性ガスの使用と特殊なノズルのため高価になる | 営業コストの削減 |

| 生産性 | kg/時の低出力 | 大量生産が可能 |

| 粒子形状 | ほとんどが球形 | 不規則なスプラット型 |

| 粒子径 | 最小約10ミクロン | 1ミクロン以下にする |

| サイズ分布 | よりタイトなコントロールと調整機能 | より大きな変動性 |

| 合金の柔軟性 | 優れた不活性雰囲気 | 反応性組成物に限る |

| 汚染 | 最小限の酸素ピックアップ | より高い酸素含有量 |

ガスアトマイズは、積層造形に必要なエキゾチック合金や反応性合金から球状粉末を製造するのに優れている。水アトマイズは、不規則な形状や材料の選択によって制限されるが、従来のプレスや焼結ルートで30ミクロン以上の大量の粉末を製造するには経済的である。

よくある質問

ガスアトマイズ粉末のコストは、錬成品と比べてどの程度ですか?

単価は、キログラム当たりで見ると、鋳造品や鍛造品よりも2~4倍高い。しかし、粉末冶金のネットシェイプ機能により、スクラップロスはほとんどなく、高価値部品では部品全体のコストを下げることができます。

ガスアトマイズ粉末のバッチ間ばらつきの原因は?

ガス圧、フローダイナミクス、メルトストリームの安定性などのプロセスパラメーターの制御は、一貫性を保つために非常に重要である。組成は、長期の生産期間中に変動する可能性がある。定期的なサンプリングとテストは、顧客へロットを出荷する前に、仕様に対する粉末の品質を検証するために不可欠である。

霧化に最適なガスは?

窒素は最も低コストだが、チタンのような合金と反応する可能性がある。アルゴンは不活性だが、供給のボトルネックで最近価格が上昇した。多くの場合、窒素噴霧と輸送用アルゴンの両方を使用する。水素は一部の合金を脆化させる。ヘリウムは高価で、入手可能性は限られている。

溶射用粉末はどのように扱われますか?

供給システムの設計による。ほとんどのhvofといくつかのプラズマシステムは、重力/機械的粉末噴射によるホッパーを使用している。より洗練されたプラズマトーチは、より良い熱伝達と粒子加速のためにキャリアガス粉体噴射を使用する。通常、より大きな粒子が必要。

ガスアトマイズ粉末の一般的な技術的問題は何ですか?

バッチ間の粒度分布の均一性を制御。ノズルの過熱防止微細画分と粗画分の分離発熱性挙動の管理気化による微量元素の損失による影響への対応サテライト粒子発生の抑制

結論

要約すると、ガスアトマイズされた金属粉末は、多様な最先端アプリケーションにおける現代の粉末冶金製造に不可欠な、ユニークな球状粒子形状、合金の柔軟性、超清浄度をもたらします。仕様書や粉末試験の段階で専門サプライヤーと協力することで、最終用途の製造プロセスや部品の性能要件に真に最適化されたカスタマイズされた粉末バッチの調達が可能になります。

Additional FAQs About Gas Atomized Metal Powders

1) What drives the flowability of Gas Atomized Metal Powders in powder-bed AM?

- Sphericity (>0.92), narrow PSD matched to layer thickness (e.g., 15–45 µm for LPBF), low satellite content, and controlled surface oxides. Hall flow of 12–18 s/50 g and high apparent/tap density correlate with stable spreading.

2) How do argon vs. nitrogen atomizing gases affect powder quality?

- Argon is inert and preferred for reactive alloys (Ti, Nb) to avoid nitrides; nitrogen is lower cost and suitable for steels and Ni/Co alloys but can form nitrides in certain chemistries, altering toughness and corrosion behavior.

3) What are typical oxygen limits for AM-grade Gas Atomized Metal Powders?

- Alloy-dependent: Ti-6Al-4V O ≤0.13–0.20 wt%; stainless steels typically O ≤0.05 wt%; Ni superalloys often O ≤0.02–0.04 wt%. Always verify with LECO O/N/H results on the Certificate of Analysis.

4) How many reuse cycles are viable without degrading part quality?

- With sieving, blending, and tracking O/N/H, 6–10 cycles are common in LPBF for steels, Ni, and Ti alloys. End-of-life indicators include worsening flow, PSD drift, rising oxygen, and increased porosity or lack-of-fusion defects.

5) When is gas atomization preferable over water atomization?

- For applications needing spherical morphology, tight PSD, low oxygen, and reactive/exotic alloy capability—such as AM powder-bed fusion, MIM for fine features, and HVOF/plasma spray where consistent particle heating is critical.

2025 Industry Trends for Gas Atomized Metal Powders

- Heated build platforms: 200–450°C LPBF plates expand print windows for crack-prone alloys, lowering scrap and widening acceptable PSDs.

- Cost moderation and capacity gains: New EIGA/PA lines and larger atomizers reduce AM-grade prices 5–10% YoY in common alloys.

- Circularity programs: Inline O/N/H analytics and automated sieving extend powder reuse while maintaining mechanical properties.

- Qualification acceleration: More publicly available allowables and NDE practices for AM parts made from Gas Atomized Metal Powders across aerospace/medical.

- Safety by design: Broader adoption of NFPA 484-compliant powder rooms, explosion venting, and grounded closed-loop handling.

2025 Market and Technical Snapshot (Gas Atomized Metal Powders)

| Metric (2025) | 値/範囲 | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr powder price | $30–$80/kg | -3–8% | Distributor indices, supplier quotes |

| AM-grade Ti-6Al-4V powder price | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy powder price | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Typical LPBF density (after HIP, optimized) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated LPBF powder reuse cycles (with QC) | 6–10 | +1–2 | O/N/H + sieving programs |

| Sphericity (gas atomized, SEM) | ≥0.92–0.97 | Slightly up | Supplier CoAs, SEM stats |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Gas Atomized IN718 Powder Enables Thin-Wall LPBF Ducts (2025)

Background: Aerospace supplier needed crack-free, thin-wall ducts with consistent flow and weldability.

Solution: Used argon gas atomized IN718 (PSD 15–45 µm, sphericity ≥0.95, O ≤0.03 wt%); optimized stripe rotation and contour-first scans; HIP + standard aging.

Results: Relative density 99.9%; zero through-wall porosity on CT; tensile met AMS 5662 equivalents; surface roughness Ra reduced 12% vs. prior lots; first-pass yield +9%.

Case Study 2: MIM 17-4PH Using Fine Gas Atomized Powder for Micro-Components (2024)

Background: Medical OEM sought tighter tolerances and higher strength in miniature fasteners.

Solution: Adopted nitrogen gas atomized 17-4PH (D50 ≈ 12–18 µm) with optimized binder system and sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; Cpk >1.67 on critical dimensions; scrap rate −35% due to improved feedstock flow and packing.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot control—especially O/N/H and PSD—has more impact on AM qualification timelines than marginal tweaks to scan strategy.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “For Gas Atomized Metal Powders in superalloys, cleanliness and morphology directly affect defect populations and fatigue performance after HIP.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “High sphericity and low satellites are non-negotiable for stable recoating; they’re the frontline defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; porosity/CT methods and powder characterization: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- Process and QC tools

- Particle size and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- OEM parameter libraries for LPBF/EBM and MIM feedstock guidelines

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; included two case studies; compiled expert viewpoints; listed practical tools/resources for Gas Atomized Metal Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on powder reuse and defect control