はじめに

銅チタン粉 は、様々な用途で数多くの利点を提供する非常に有用な素材です。この先進的な粉末は、銅とチタンの金属粉末をボールミルによって正確な比率で機械的に合金化することによって製造されます。出来上がった複合粉末は、エレクトロニクス、航空宇宙、自動車などの産業での使用に理想的なユニークな特性を持っています。

銅チタン粉末の主な利点には、優れた熱伝導性と電気伝導性、低熱膨張率、高強度重量比、耐食性、生体適合性などがあります。この汎用性の高い粉末は、複雑なパーツの3Dプリント、接点や端子の製造、熱管理デバイスの製造、高性能合金の開発、さらには抗菌性表面の作成にも使用できます。

この包括的なガイドでは、銅チタンパウダーを使用することの多くの利点と利点を詳細に探ります。

高い熱伝導性と電気伝導性

銅チタンパウダーの際立った特性のひとつは、その卓越した熱伝導性と電気伝導性です。これは、銅の高い導電性とチタンの安定性が組み合わさったことに大きく起因しています。

銅は純金属の中で銀に次いで2番目に高い熱伝導性と電気伝導性を持っています。チタンと合金化しても、この優れた導電性は変わりません。銅チタン合金の熱伝導率は120~220W/m・K、電気伝導率は2.2~5.8×10^7S/mです。

この高い伝導性により、銅チタンパウダーは熱と電気を素早く伝えます。そのため、以下のような放熱や信号・電力の伝達を伴う用途に最適です:

- ヒートシンク

- 熱交換器

- モーターアーマチュア

- 電気接点と端子

- プリント基板

- 集積回路基板

- 抵抗器

- 導電性ワイヤーおよびケーブル

銅チタンパウダーの優れた導電性は、電子機器や電気システムの効率と性能を向上させ、オーバーヒートしやすい部品の熱放散をより速くします。

低熱膨張係数

導電性に加え、銅チタン合金は低い熱膨張係数(CTE)を持っています。つまり、温度変化による膨張や収縮を最小限に抑えることができるのです。

銅チタン合金のCTEは7から10 x 10^-6 K^-1の範囲であり、純チタン(8.6 x 10^-6 K^-1)よりも低く、純銅(16.7 x 10^-6 K^-1)よりもかなり低い。

温度変化にもかかわらず寸法の変化が少ないため、銅チタンは寸法的に非常に安定しています。これは、広い使用温度範囲で元の寸法を保つことが重要な用途に有利です。

いくつか例を挙げよう:

- 航空・宇宙部品

- 精密機器

- 光電子デバイス

- MEMS

- ディスク・ドライブ・コンポーネント

- レンズマウント

銅チタン粉末の寸法安定性は、高温環境下での3Dプリント部品に特に有効です。複雑な形状をプリントしても、熱サイクル下でゆがんだり変形したりすることなく、その形状を維持することができます。

高い強度重量比

銅チタン合金は高強度と低密度の卓越した組み合わせを提供します。銅チタン部品は粉末状から圧密された場合、4.1-4.5g/cm3の密度を持ちながら1GPa以上の引張強度を達成することができます。

これにより、銅チタンは金属合金の中で最も高い強度対重量比を持ち、アルミニウム、マグネシウム、そしてチタン合金をも上回ります。高強度で軽量であるため、銅チタンは軽量化が重要な用途に最適な選択肢となります。

いくつか例を挙げよう:

- 航空機および航空宇宙部品

- 自動車部品

- バイオメディカルインプラント

- 整形外科機器

- スポーツ用品

- 高性能回転部品

高強度・低密度であるため、従来の合金よりも大幅に軽量化できる。これは、燃費の向上、高速化、負荷容量の増加、可動部品の摩耗の減少につながります。

優れた耐食性

銅チタンパウダーは、ほとんどの環境においてステンレス鋼に匹敵する優れた耐食性を発揮します。これは、合金中のチタン上に容易に形成される不動態化酸化物層によるものです。

安定した高密度の酸化チタンバリアが、下地の金属を化学的攻撃から守ります。これにより、水分、塩分、酸、塩基、有機化学物質、その他の腐食性化合物による劣化を防ぎます。

銅チタンの耐食性は、以下のような用途に適している:

- マリンハードウェア

- 化学処理装置

- バイオメディカルインプラント

- 手術器具

- ジュエリー

- 調理器具

- 装飾トリム

- ミラーおよび光学部品用めっき

銅チタンは多くの競合する合金よりも環境暴露に耐えることができ、長持ちする性能と審美性を提供します。

生体適合性と抗菌能力

銅チタンパウダーは生体適合性があり、バクテリアを除去できることが証明されている。これは、銅とチタンという抗菌性で知られる2つの金属が含まれているためです。

チタン自体は非常に生体適合性が高く、バクテリアの繁殖に耐性がある。酸化チタン層は、細菌が表面に付着してコロニー化するのを防ぐ。また、銅は微生物に対して毒性があり、細胞膜に浸透することで接触した細菌を積極的に殺します。

これらの効果により、銅チタンは高い抗菌性を持ち、以下のような医療用途に理想的です:

- 手術器具とインプラント

- 医療機器

- 医療施設の表面

- 創傷被覆材

- テキスタイル

- 塗料とコーティング

抗菌特性は、地域社会と医療環境の両方において、大腸菌、黄色ブドウ球菌、サルモネラ菌のような危険な細菌の拡散を抑制します。これにより、感染症や二次汚染を減らし、医療成果を向上させることができる。

幅広い合金組成

銅チタンパウダーの大きな利点は、特定の材料特性を得るために合金組成を調整できることです。銅とチタンの比率を調整することで、熱的、電気的、機械的、物理的特性を用途に応じて調整することができます。

銅の含有量は通常10重量%から50重量%で、残りはチタンである。一般的な銅とチタンの比率には、Cu-10Ti、Cu-15Ti、Cu-30Ti、Cu-50Tiなどがある。

銅の濃度が高いほど、強度と耐酸化性を犠牲にして導電性と延性が向上する。チタンの含有量を増やすと高温性能が向上する。最適な組み合わせは、使用条件と優先順位に基づいて選択されます。

幅広い合金化範囲により、銅チタンパウダーはあらゆる産業における多様な用途のニーズに応えることができます。組成の調整により、従来の合金と同等以上の能力を発揮することができます。

アディティブ・マニュファクチャリングのための優れた印刷性

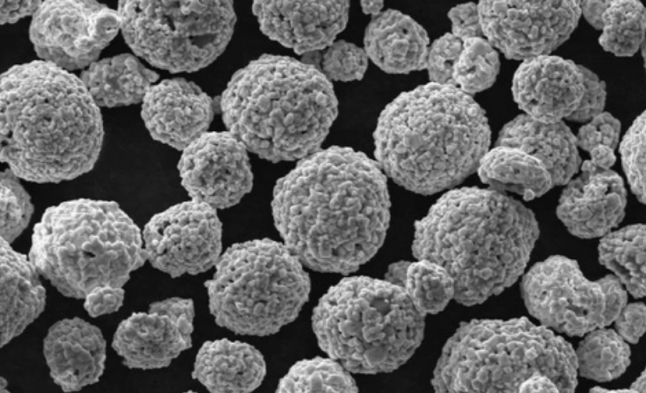

銅チタン粉末は、直接金属レーザー焼結法(DMLS)や電子ビーム溶解法(EBM)のような積層造形法(AM)に完璧に適しています。理想的な粉末特性をすべて備えています:

- 球状の形態

- 狭い粒度分布

- 良好な流動性

- 高い充填密度

これらの特性により、印刷時にパウダーをスムーズかつ均一に薄く広げることができる。優れた流動性により、凝集や目詰まりが防止される一方、球状の形状と分布により、レーザー/電子ビームの吸収が最大化され、優れた溶融と融合が実現します。

銅チタン粉末から3Dプリントされた部品は、鋳造や鍛造合金を凌ぐ卓越した機械的特性を達成することができます。いくつかの例を挙げます:

- 1GPa以上の引張強さ

- 500MPa以上の降伏強度

- 25%以上の伸び

- 300HV以上の高硬度

これにより、従来の製造ルートでは不可能であった、最適化された形状の軽量カスタマイズ部品が可能になります。銅チタンはまた、熱処理、熱間静水圧プレス、金属射出成形のような、機械的性能をさらに高めるための後処理にも非常に適しています。

全体として、銅チタンパウダーの印刷適性は、複雑なミッション・クリティカルな航空宇宙、自動車、医療部品に適しています。

他の微粒子と混合可能

銅チタンパウダーの更なる利点は、炭化物、窒化物、酸化物、ホウ化物、セラミックのような二次粒子添加物を組み込むことができることです。これらの粒子を導入することで、特性や能力をさらに増強することができる。

例えば、炭化ケイ素、炭化タングステン、炭化チタンなどの強化材を加えることで、硬度、耐摩耗性、熱伝導性、高温強度を大幅に向上させることができる。補強材は一般的に5~15体積%である。

酸化アルミニウム、酸化カルシウム、酸化マグネシウムのような酸化物セラミックスは、高温での耐酸化性と絶縁性を高めることができる。また、熱管理と誘電特性を高めるためにダイヤモンドを添加することもできます。

調整されたベース合金組成と二次相を組み合わせることで、銅チタンの特性は特殊な用途や使用環境に応じて高度にカスタマイズすることができます。これによって、さらに多くの産業分野で有用性が拡大します。

環境に優しく持続可能

銅チタンパウダーは、競合する粉末冶金材料よりも環境面で優れています。銅もチタンも地球上に豊富に存在する金属であり、コバルト、ニッケル、クロムなどのような元素をベースにした一般的でない合金に比べ、環境フットプリントがはるかに低いのです。

主原料は使用済み製品から継続的にリサイクルできる。銅チタンスクラップは、アトマイズによって簡単に粉末原料に再加工することができます。価値の高いリサイクルの可能性は、持続可能性を高め、希少な資源を保護します。

AM法で製造された部品は、鋳造や機械加工のような従来のプロセスよりも環境への影響が小さい。3Dプリンティングは、材料の廃棄、エネルギー使用、二酸化炭素排出を削減します。必要な量の材料だけをオンデマンドで生産することができます。

全体として、銅チタンパウダーは環境に優しく再生可能な性質を持っているため、メーカーが環境への影響を減らすことを目指す上で魅力的な選択肢となります。

費用対効果

印象的な特性にもかかわらず、銅チタンパウダーは、競合する多くの先端合金と比較して、非常に費用対効果が高いままです。銅とチタンのベースとなる元素は、比較的安価な商用金属です。

メカニカルアロイング製造法は、高収率で低コストの粉末冶金プロセスである。複雑な化学反応や高価な原材料を必要としない。部品は、工業規模のAMマシンで経済的に生産できる。

その結果、銅チタンパウダーは、ニッケル合金、耐火金属、超合金のようなはるかに高価な金属パウダーの特性に匹敵するか、それを上回ることができるのです。そのため、コストに敏感な産業や大規模生産に利用しやすいのです。

銅チタン粉末の用途

銅チタンパウダーはこのような特性を併せ持つため、以下のような産業における様々な用途に適しています:

航空宇宙

- ジェットエンジン部品 – ブレード、ノズル、ハウジング

- 機体構造部品

- ガイダンスシステム

- 熱管理装置

- 航空機の配線

自動車

- ターボチャージャーホイール

- 排気部品

- ローターとアーマチュア

- ブッシュとベアリング

- ブレーキパッド

- ヘッドライト・コネクター

バイオメディカル

- 手術器具

- 整形外科インプラント – 膝、股関節

- 歯科インプラント

- 外部補綴

- 医療用電極

電気

- コネクターとコンタクト

- 回路基板のビア

- 抵抗器

- ケーブルと配線

マリン

- プロペラとインペラ

- 耐腐食性ファスナー

- パイプライン・コンポーネント

- 船舶用超電導マグネット

概要

まとめると、銅チタンパウダーは卓越した熱的、電気的、機械的、抗菌的特性を持つ先進的なエンジニアリング素材として登場したのです。導電性、強度、安定性、生体適合性、印刷適性において従来の合金を凌駕しています。

実現可能な合金組成の幅が広いため、銅チタン粉末の特性は重要な産業における様々な用途に合わせて調整することが可能です。また、銅チタンパウダーは競合する多くの合金よりも持続可能でコスト面でも有利です。

金属アディティブ・マニュファクチャリングが普及し続けるにつれ、この多目的合金の使用例と能力も増えていくでしょう。銅チタン粉末は、軽量で効率的な次世代の高性能コンポーネントをあらゆる分野で実現するために不可欠な材料です。

よくある質問

銅チタンパウダーの利点についてよくある質問をご紹介します:

銅チタンが熱管理に有利なのはなぜですか?

高い熱伝導性、低い熱膨張率、優れた耐酸化性により、銅チタンは熱管理用途に理想的です。銅チタンは熱源から素早く熱を伝え、温度サイクルにおける寸法安定性を持っています。

銅チタン粉末の強度重量比はなぜ有用なのか?

高強度と低密度の組み合わせにより、銅チタンは最も高い強度対重量比を実現し、大幅な軽量化を可能にします。これにより、航空宇宙、自動車、その他重量が重要な用途での性能が向上します。

銅チタンは純銅に比べてどのように耐食性を向上させるのですか?

純銅は腐食しやすいが、合金中のチタンは安定した保護酸化膜を形成し、ステンレス鋼に匹敵する耐食性を大幅に向上させる。これにより、過酷な環境下での使用が可能になります。

銅チタンが生物医学的インプラントに適しているのはなぜですか?

銅もチタンも、バクテリアの繁殖を抑える抗菌作用がある。また、チタンは生体適合性のある酸化物層を形成します。これは感染を防ぎ、外科用インプラントの安全性を向上させます。

銅チタン粉末合金の特性はどのように調整されるのですか?

チタンに対する銅の比率(10~50wt%)を変えることで、熱的、電気的、機械的特性をさまざまな設計要件に合わせて調整することができます。

なぜ銅チタンは3Dプリントに適しているのか?

球状粉末のモルフォロジー、流動性、レーザー吸収性は、粉末床融合3Dプリンティングに理想的です。これにより、従来の加工に比べて機械的特性が向上した複雑な形状が可能になる。

銅チタンには持続可能性の利点がありますか?

銅とチタンは豊富でリサイクル可能な金属だ。AM法は廃棄物も少なくする。これは、希少な元素をベースにした他のエンジニアリング合金に比べて持続可能性を向上させる。

銅チタンの自動車用途にはどのようなものがありますか?

銅チタンは、ターボチャージャーホイール、排気部品、ブレーキパッド、ローター、その他熱安定性、強度、導電性の恩恵を受ける高熱部品に使用されています。

銅チタンは他の材料と合金にできますか?

そう、炭化物、窒化物、セラミックなどの微粒子を組み込むことで、硬度、耐摩耗性、高温性能などの特性をさらに高めることができる。

銅チタンパウダーはコストパフォーマンスに優れていますか?

銅チタン粉末は、銅とチタンが豊富な商業金属であり、効率的な方法で加工されるため、多くの高度な合金に比べて安価である。

Additional FAQs on Copper Titanium Powder

1) What Cu–Ti compositions are most common for thermal and electrical applications?

Cu-10Ti to Cu-30Ti are typical. Higher Cu boosts thermal/electrical conductivity; higher Ti improves strength, oxidation resistance, and lowers CTE. Choose based on the balance between conductivity and mechanical/thermal stability.

2) Can Copper Titanium Powder be used in metal additive manufacturing?

Yes. Spherical powders with PSD D10–D90 ≈ 15–45 μm are suitable for LPBF; finer cuts can support binder jetting/MIM. Preheating, optimized scan parameters, and post-HIP help reach >98% density and control residual stress.

3) How does Cu–Ti compare to pure copper for corrosion and creep?

Cu–Ti exhibits markedly better corrosion resistance due to a stable TiO2-rich passive film and offers improved high-temperature strength/creep resistance versus pure Cu, making it preferable for hot, corrosive, or cycling environments.

4) Is Copper Titanium Powder antimicrobial and biocompatible?

Yes. Copper provides contact killing of bacteria; titanium contributes a biocompatible/passivating surface. For implantable devices, conduct ISO 10993 biocompatibility testing and evaluate ion release for the specific Cu–Ti grade.

5) What are best practices for powder handling and storage?

Store dry and inert, keep containers grounded, use LEV with HEPA, and avoid ignition sources. Monitor O/N/H and moisture pickup after reuse cycles; sieve to maintain PSD and remove spatter or satellites in AM workflows.

2025 Industry Trends for Copper Titanium Powder

- AM-ready Cu–Ti feedstocks: Growth in gas/plasma atomized spherical powders with low oxygen (<0.10 wt%) for high-density LPBF builds of heat exchangers and electrical contacts.

- Power electronics thermal management: Cu–Ti integrated with lattice heat sinks and vapor chamber interfaces to manage SiC/GaN device hotspots.

- EMI/EMC components: Cu-rich Cu–Ti grades used for conductive housings and compliant gaskets balancing conductivity and mechanical strength.

- Healthcare surfaces: Antimicrobial Cu–Ti coatings on high-touch hardware in clinics and transit; durability improved via PVD/laser cladding.

- Sustainability and traceability: Material passports linking powder lots to parts, higher recycled copper content, and closed-loop powder recovery in AM cells.

| 2025 Metric (Cu–Ti unless noted) | Typical Range/Value | Relevance/Notes | ソース |

|---|---|---|---|

| LPBF relative density (spherical Cu–10–30Ti) | 98.0–99.5% (with HIP) | Requires low O, platform preheat | Peer-reviewed AM reports; OEM app notes |

| Thermal conductivity (bulk Cu–Ti) | 120–220 W/m·K | Composition and porosity dependent | ASM/handbook ranges |

| 電気伝導度 | 2.2–5.8 × 10^7 S/m | Higher Cu → higher conductivity | Materials datasheets |

| CTE | 7–10 × 10^-6 K^-1 | Dimensional stability in cycling | Alloy references |

| Indicative powder price (spherical AM grade) | $60–$160/kg | PSD, sphericity, and certs affect price | Market trackers/suppliers |

| Antimicrobial efficacy (log reduction, 2 h) | >3 log typical vs. S. aureus/E. coli | Depends on surface finish and Cu content | Clinical surface studies on Cu alloys |

Authoritative references and further reading:

- ASM Handbook, Copper and Copper Alloys: https://www.asminternational.org

- ISO/ASTM 52907 (AM feedstock): https://www.astm.org

- NIST materials data and AM benchmarks: https://www.nist.gov

- WHO/CDC guidance on antimicrobial copper surfaces (contextual): https://www.cdc.gov

Latest Research Cases

Case Study 1: LPBF Cu-20Ti Lattice Heat Exchanger for EV Inverters (2025)

Background: An EV Tier‑1 needed a compact heat exchanger with low CTE and high conductivity for SiC power modules.

Solution: Printed Cu-20Ti with 15–45 μm spherical powder; applied platform preheat, contour scans, and post-HIP; topology-optimized triply periodic lattice core.

Results: 18% lower junction temperature at 1.5 kW, 25% mass reduction vs. machined Cu baseplate, and stable flatness after 1,000 thermal cycles (−40 to 150°C).

Case Study 2: Binder-Jetted Cu-10Ti EMI Shield Housing (2024)

Background: An avionics OEM sought lighter conductive housings with improved corrosion resistance.

Solution: Binder jetting fine-cut Cu-10Ti, debind and H2 sinter, followed by selective HIP and nickel flash for contact points.

Results: 96–98% final density, 9–12 dB improvement in shielding effectiveness (10 MHz–1 GHz) over polymer metallized baseline, 30% lead-time reduction.

Expert Opinions

- Prof. Michael L. Free, Professor of Metallurgical Engineering, University of Utah

Key viewpoint: “Cu–Ti alloys offer a compelling compromise of conductivity and corrosion resistance; controlling Ti oxide film formation is central to durability in chloride-rich service.” - Dr. Katharina Müller, Head of Surface Engineering, Fraunhofer IFAM

Key viewpoint: “For antimicrobial Cu–Ti components, surface state dominates efficacy—microtexture and oxide chemistry can be engineered to enhance rapid contact killing while retaining wear resistance.” - Dr. Anil V. Sahasrabudhe, Senior AM Materials Specialist (industry)

Key viewpoint: “Low interstitials and powder reuse governance are critical for repeatable LPBF of Cu–Ti. HIP plus targeted heat treatment enables near-wrought properties for thermal hardware.”

Citations for expert profiles:

- University of Utah: https://www.utah.edu

- Fraunhofer IFAM: https://www.ifam.fraunhofer.de

Practical Tools and Resources

- Standards and data

- ISO/ASTM 52907 (AM feedstock), 52910 (DFAM): https://www.astm.org

- ASM Handbooks for copper and titanium alloy systems: https://www.asminternational.org

- Design and simulation

- Ansys Workbench (thermal-structural, electronics cooling): https://www.ansys.com

- COMSOL Multiphysics (Heat Transfer/ACDC modules): https://www.comsol.com

- nTopology for lattice heat exchangers and conformal cooling: https://ntop.com

- Powder QC and processing

- LECO O/N/H analyzers: https://www.leco.com

- Senvol Database (machines/materials): https://senvol.com/database

- HIP services and guidance: https://www.bodycote.com

- Antimicrobial references

- EPA guidance on antimicrobial copper alloys (contextual): https://www.epa.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metric table and sources, two recent Cu–Ti case studies, expert viewpoints with citations, and a curated tools/resources list.

Next review date & triggers: 2026-02-01 or earlier if new Cu–Ti AM parameter sets/HIP cycles are published, antimicrobial surface standards change, or powder pricing/availability shifts >10% QoQ.