はじめに

製造業の世界では、技術の進歩が限界に挑戦し続けている。そのような技術革新の中で、大きな注目を集めているのが金属射出成形(MIM)技術である。 MIM技術 は、プラスチック射出成形の汎用性と金属の耐久性と強度を組み合わせ、複雑で精密な部品を作り出す。この記事では、MIM技術の複雑さを掘り下げ、その動作原理、利点、用途、限界、将来の展望を探る。

MIMテクノロジーとは?

MIM技術は、金属射出成形としても知られ、高精度で複雑な金属部品を製造できる製造プロセスである。微細な金属粉末を熱可塑性バインダー材料と組み合わせて原料を作ります。この原料は、プラスチック射出成形と同様に、金型キャビティに注入される。出来上がった部品は、脱バインダーと焼結を含む一連の後処理工程を経て、それぞれバインダーを除去し、金属粒子を融合させる。

MIM技術の仕組み

原料の準備

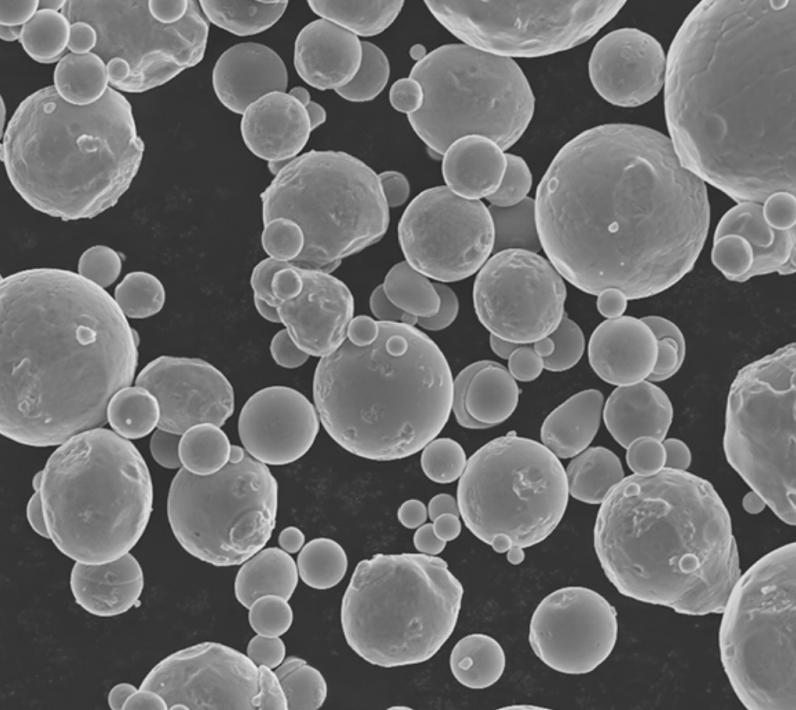

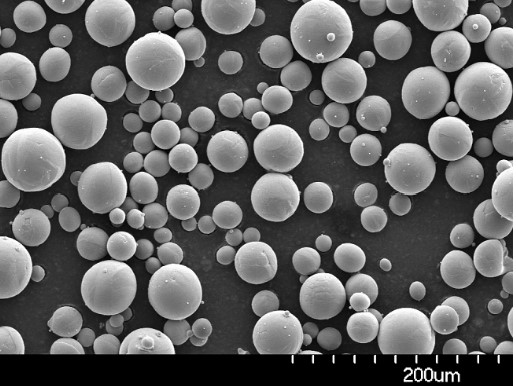

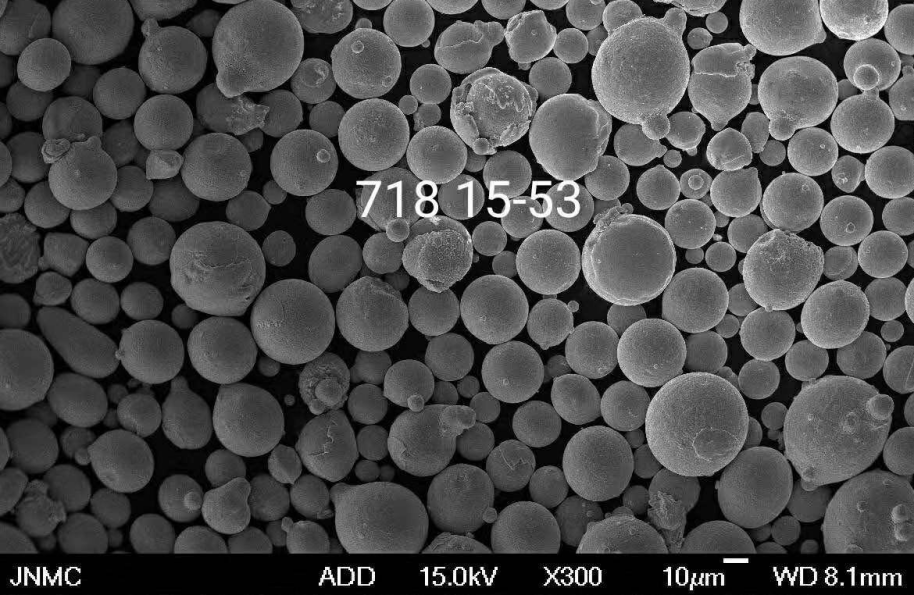

MIMプロセスの最初のステップは、原料の準備である。通常20マイクロメートル以下の微細な金属粉末を熱可塑性バインダー材料と混合する。この混合物は、均質性を確保するために混練または押し出し工程にかけられる。約60~70%の高い金属含有率を持つ原料は、成形の準備が整います。

成形

原料が準備されると、専用の成形装置を使って金型キャビティに注入される。金型は、最終部品の希望する形状を再現するように設計されている。高圧の下で、原料は金型に充填され、その形になる。冷却後、金型が開けられ、バインダーを含んだままのグリーンパーツが取り出される。

脱バインダー

成形工程から得られるグリーン部品には、かなりの量のバインダー材料が含まれている。バインダーを除去するために、グリーン部品は脱バインダー工程を経る。これは、熱脱バインダー法または溶剤脱バインダー法で行うことができる。熱脱バインダーでは、注意深く制御された加熱に部品をさらすことで、バインダーを徐々に除去し、茶色い部品と呼ばれる多孔質構造を残す。

焼結

その後、茶色い部品は焼結工程にかけられる。焼結では、部品を融点以下の温度に加熱するが、金属粒子の拡散と結合を引き起こすには十分な温度である。粒子が融合するにつれて、部品は収縮と緻密化を受け、最終的に所望の機械的特性を備えた完全に緻密な金属部品となる。

MIM技術の利点

MIM技術には、従来の製造方法に比べていくつかの利点があり、さまざまな産業にとって魅力的な選択肢となっている。主な利点には次のようなものがある:

複雑な幾何学

MIM技術は、複雑な内部形状、アンダーカット、微細なディテールを含む複雑な形状の部品の製造を可能にする。従来の製造方法で必要とされがちな、機械加工や組み立てといったコストのかかる二次加工が不要になる。

素材の多様性

MIM技術は、ステンレス鋼、チタン合金、コバルトクロム合金など、幅広い材料に対応している。この多様性により、メーカーは強度、耐食性、生体適合性などの要素を考慮しながら、特定の用途に最適な材料を選択することができる。

コスト効率

複数の製造工程を1つの工程にまとめることで、MIM技術は、労働力の削減、生産サイクルの短縮、材料の無駄の最小化といったコスト削減を実現する。また、他の製造技術にありがちな高価な金型も必要ありません。

高精度と正確さ

MIM技術は、厳しい公差と高い寸法精度を持つ部品の製造を可能にします。金型を使用することで、一貫性と再現性が確保され、信頼性の高い精密な部品が生まれます。

表面仕上げ

MIM部品は、成形工程からそのまま優れた表面仕上げが得られるため、追加の研磨や仕上げ作業の必要性が少なくなります。これにより、所望の表面品質を達成するための時間とコストを節約できます。

MIM技術の応用

MIM技術の多用途性と能力により、さまざまな産業で応用できる。特筆すべき用途には、以下のようなものがある:

自動車産業

MIM技術は、トランスミッションギア、燃料噴射ノズル、センサーなどの部品を製造する自動車産業で幅広く利用されている。複雑な形状を製造し、寸法精度を維持するその能力は、要求の厳しい自動車部品にとって理想的な選択肢となっている。

医療・歯科

医療や歯科の分野では、手術器具、歯列矯正ブラケット、歯科インプラント、その他の重要な部品の製造にMIM技術が採用されている。生体適合性のある材料で複雑かつカスタマイズされた設計を行う能力は、これらの用途に有利である。

エレクトロニクス

MIM技術は、コネクター、センサー、微小電気機械システム(MEMS)を製造することで、エレクトロニクス産業において重要な役割を果たしている。精密で再現性の高い製造プロセスにより、高品質の部品が保証され、エレクトロニクス市場の厳しい要求に応えています。

銃器

MIM技術は、トリガー、ハンマー、マガジン部品などの部品を製造する銃器製造に広く使用されています。このプロセスにより、複雑な銃器部品を一貫した品質と性能でコスト効率よく生産することができます。

MIM技術の限界と課題

MIM技術には多くの利点がある一方で、一定の限界や課題もある。以下がその例である:

素材の選択

MIM製造を成功させるためには、適切な原料材料を入手できることが極めて重要である。すべての金属がMIMで加工できるわけではなく、その選択肢は従来の製造方法と比べてやや限られている。

サイズ制限

MIM技術は小型から中型の部品に適している。部品サイズが大きくなるにつれて、収縮や歪みに関する問題が顕著になり、寸法精度を維持することが難しくなります。

後処理の要件

脱バインダーと焼結の段階では、温度、時間、雰囲気などのパラメーターを注意深く制御する必要がある。これらの後処理工程は時間がかかり、製造工程全体を複雑にしてしまう。

設備費

MIM設備への初期投資は、特に中小企業にとっては多額になる可能性がある。金型、脱バインダー炉、焼結炉に関連するコストは、MIM技術を導入する前に慎重に検討すべきである。

MIM技術の将来展望

MIM技術の将来は、現在進行中の研究開発努力が現行技術の限界と課題に対処することを目指しているため、有望であると思われる。MIM技術の将来に向けて注目される分野には、以下のようなものがある:

- 材料の拡大:研究者たちは、MIMを使って加工できる新しい材料や合金系を探求している。これにより、MIM技術の恩恵を受けられる用途や産業の範囲が拡大する。

- サイズの拡大縮小:より大きな部品のためにMIMプロセスを最適化する努力がなされている。脱バインダーと焼結プロセスを改良し、革新的な金型設計を開発することで、MIMのサイズ制限を克服し、より大きな部品の生産を可能にすることができる。

- プロセスの最適化:現在進行中の研究は、MIMプロセスの各段階の効率と制御を強化することを目的としている。これには、原料の準備、成形技術、後処理方法の進歩が含まれ、その結果、部品の品質が向上し、生産時間が短縮されます。

- コスト削減:MIM技術がより広く採用され、MIM部品への需要が高まるにつれ、規模の経済がMIM生産に関連する総コストを引き下げる。これにより、MIM技術はより幅広い産業やメーカーが利用しやすくなる。

- 他の技術との統合:MIM技術は、3Dプリンティングや金属蒸着などの他の積層造形プロセスと組み合わせることで、ハイブリッド製造ソリューションを生み出すことができる。これらの統合されたアプローチは、MIM技術の設計の可能性と能力をさらに拡大する可能性を秘めています。

結論として、MIM技術は高精度で効率的な複雑な金属部品の製造を可能にし、製造業界に革命をもたらしている。複雑な形状の製造能力、材料の汎用性、コスト効率、優れた表面仕上げなどの利点から、自動車、医療、電子機器、銃器などさまざまな産業で好まれている。MIM技術には一定の限界と課題があるものの、現在進行中の研究開発努力により、将来の進歩と幅広い採用への道が開かれつつある。継続的な技術革新により、MIM技術は製造現場でますます重要な役割を果たすようになると予想される。

よくある質問

MIM技術に使用できる材料は? MIM技術は、ステンレス鋼、チタン合金、コバルトクロム合金など、幅広い材料に対応している。

MIM技術は大規模生産に適しているか? MIM技術は小型から中型の部品に適しているが、現在進行中の研究は、より大きな部品向けにプロセスを最適化することを目指している。

MIM部品は、従来から製造されている部品と同等の強度がありますか? そう、MIM部品は、焼結プロセスによって達成された緻密で均一な金属構造のおかげで、従来から製造されている部品に匹敵する強度を示す。

MIMと他の積層造形プロセスとの比較は? MIMには、高い寸法精度や表面仕上げといった明確な利点があり、複雑な金属部品の製造に適している。3Dプリンティングのような他の付加製造プロセスには、異なる強みや用途があるかもしれません。

MIM技術はプロトタイピングに使えるか? そう、MIM技術はプロトタイピングに活用することができ、エンジニアやデザイナーは量産に移る前に金属部品の形状、フィット感、機能を評価することができる。