3Dプリンティング技術の継続的な発展に伴い、3Dプリンティング粉末金属材料の市場シェアも引き続き高い。

本稿では、主にエアロゾル化技術の最新の進歩、3Dプリンティング用金属粉末の調製プロセスの現状を紹介し、3Dプリンティング用金属粉末調製技術の現状を分析する。

3Dプリンティング技術は新しいタイプのプリンティング技術で、その優れた利点は、機械的な加工や金型を一切使用せず、コンピューターグラフィックスデータからあらゆる形状の部品を直接生成することができるため、製品開発サイクルが大幅に短縮され、生産性が向上し、生産コストが削減されることである。

金属部品の3D印刷のための最も重要な原料として3D印刷金属粉末は、その調製方法は、金属部品の3D印刷産業チェーンの中で最も重要な部分として、多くの注目を集めているだけでなく、最大の価値を3D印刷金属粉末。

3Dプリンティング業界の世界的な第一人者は、3Dプリンティング金属粉末の定義を明確にしている。これには単一金属粉末、合金粉末、金属特性を持つ特定の耐火性化合物粉末が含まれる。

現在、3Dプリント金属粉末材料には、コバルトクロム合金、ステンレス鋼、工業用鋼、青銅合金、チタン合金、ニッケルアルミニウム合金などがある。しかし、3Dプリント金属粉末は、良好な可塑性に加えて、微細な粒子径、狭い粒度分布、高い真球度、良好な流動性、高い嵩密度という要件も満たさなければならない。

金属粉末の製造工程

現在、粉体調製法は、調製プロセスによって、還元法、電解法、カルボニル分解法、粉砕法、微粒化法などに分けられる。

中でも、還元法、電解法、アトマイズ法で製造された粉末を粉末冶金工業の原料として使用するのが一般的である。しかし、電解法や還元法は単一金属粉末の製造に限られ、合金粉末にはこれらの方法は適用できない。

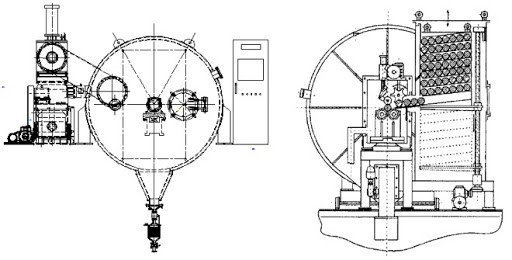

アトマイズ法は合金粉末の製造に使用でき、最新のアトマイズプロセスは粉末の形状を制御することもでき、進化するアトマイズチャンバー構造はアトマイズ効率を大幅に向上させ、アトマイズ法は徐々に主要な粉末製造法に発展している。

アトマイズ法は、3Dプリンティング消耗品である金属粉末の特別な要件を満たします。アトマイズ法とは、溶融金属を約150μm以下の粒子に粉砕する機械的な方法を指します。

エアロゾル化は、金属および合金粉末を製造する主な方法のひとつである。エアロゾル化の基本原理は、液体金属流を小さな液滴に分解し、高速気流によって粉末に凝固させるプロセスである。高純度、低酸素含有量、制御可能な粉末サイズ、低製造コスト、高真球度という利点から、高性能および特殊合金粉末調製技術の主な開発方向となっている。しかし、ガスアトマイズ法にも欠点がある。

高圧空気流のエネルギーは高圧水流のエネルギーよりはるかに小さいので、金属溶融物に対するガスアトマイズの制動効率は水アトマイズのそれよりも低く、ガスアトマイズ粉末のアトマイズ効率を低くし、したがってアトマイズ粉末の調製コストを増加させる。

Frequently Asked Questions (FAQ)

1) What is PREP in 3D Printing Metal Powder Making Technology?

- PREP stands for Plasma Rotating Electrode Process. A consumable alloy rod is spun at high speed; its tip is melted by a plasma arc and centrifugal force atomizes the melt into highly spherical, low‑oxygen powder, ideal for LPBF/EBM and DED.

2) How does PREP differ from gas atomization (GA) and water atomization (WA)?

- PREP: top-tier sphericity, cleanliness, narrow satellites, low O/N pickup; lower yield and higher cost. GA (VIGA/EIGA): scalable, excellent sphericity for most alloys; moderate oxygen depending on melt route. WA: highest yield/lowest cost but irregular morphology and higher O—often needs post‑spheroidization for AM.

3) Which alloys benefit most from PREP-made powders?

- Reactive and high-value systems where cleanliness matters: titanium alloys (Ti‑6Al‑4V, Ti‑6242), Ni‑based superalloys (IN718/625), Co‑Cr‑Mo for medical, and specialty refractory alloys where inclusion control is critical.

4) What particle-size distributions are typical from PREP?

- Common LPBF cuts are 15–45 μm or 20–53 μm; EBM often uses 45–105 μm; DED favors 75–150 μm. PREP can be tuned via rotation speed and melt rate to target these PSD bands.

5) What quality tests should verify PREP powder for AM?

- PSD (laser diffraction), morphology/satellites (SEM), flow (Hall/Carney), apparent/tap density (ASTM B212/B703), chemistry O/N/H (ASTM E1019), and inclusion/phase checks. Build coupons validated to ISO/ASTM 52907 practices.

2025 Industry Trends in PREP and Atomization for AM Powders

- Clean-melt expansion: More EIGA/VPA melt feeds combined with PREP reduce oxygen baselines by 10–20% vs 2023.

- Yield optimization: New electrode clamping and arc stabilization increase PREP fine-fraction yield by 3–6 percentage points.

- Hybrid routes: WA steel powders upgraded via RF plasma spheroidization approach GA flow at lower cost for Binder Jetting.

- Digital QA: Inline optical/AI satellite detection and digital material passports standardize lot traceability across sites.

- Sustainability: Argon recovery on PREP/GA lines cuts inert gas consumption by 25–40%; powder circularity extends reuse cycles to 8–12.

2025 KPI Snapshot: PREP vs GA vs WA (AM-relevant ranges)

| Metric (AM-grade) | PREP | Gas Atomization (VIGA/EIGA) | 水の霧化 |

|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.94–0.97 | 0.85–0.92 |

| Oxygen content, Ti-6Al-4V (wt%) | 0.05–0.10 | 0.06–0.12 (EIGA lower end) | 0.10–0.20+ |

| Hall flow (s/50 g, steels/Ni) | 15–18 | 15–20 | 20–35 (pre‑spheroidization) |

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 (after spheroidization) |

| Fine-fraction yield (<53 μm) | Low–Moderate | Moderate–High | 高い |

| Relative powder cost | 高い | ミディアム | 低い |

| Notes/Sources | ISO/ASTM 52907, OEM datasheets | Wohlers 2025, plant reports | Post‑processing often required |

Key references:

- ISO/ASTM 52907:2023 powder characterization https://www.iso.org/standard/78974.html

- ASTM B212/B213/B703; ASTM E1019 O/N/H https://www.astm.org/

- NIST AM‑Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: PREP Ti‑6Al‑4V with EIGA Feedstock Lowers Oxygen and Boosts Fatigue (2025)

Background: An aerospace supplier observed fatigue scatter using GA Ti powder on multi‑laser LPBF platforms.

Solution: Switched to EIGA billets as PREP electrodes; optimized rotation speed and arc stability; implemented closed‑loop inert powder handling and AI melt-pool control; HIP + stress relief per AMS guidance.

Results: Oxygen stabilized at 0.06–0.08 wt%; porosity fell from 0.35% to 0.12%; HCF median life (R=0.1) +24%; first‑pass yield +17% across 8 reuse cycles.

Case Study 2: RF Spheroidization Upgrade Path for WA 17‑4PH vs PREP Baseline (2024)

Background: An automotive Tier‑1 weighed PREP quality vs cost for Binder Jetting brackets.

Solution: Benchmarked PREP 17‑4PH against WA powder upgraded via RF plasma spheroidization; tuned PSD (D10–D90: 10–45 μm) and sintering curves with dilatometry.

Results: PREP achieved best flow (Hall 15.8 s/50 g) and lowest satellites; RF‑upgraded WA reached 17.5 s/50 g with Hausner 1.27, meeting dimensional Cpk at 12–18% lower powder cost. Decision: PREP for safety‑critical; RF‑upgraded WA for cost‑sensitive parts.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Powder route matters, but consistent characterization—PSD, flow, and O/N/H per ISO/ASTM 52907—is what translates PREP’s cleanliness into reliable AM parts.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “PREP remains the gold standard for reactive alloys; integration with clean-melt feeds like EIGA closes the loop on inclusions and oxygen control for flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “In 2025, digital material passports and round‑robin datasets are shortening qualification cycles for PREP powders across platforms.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powder and chemistry testing: B212/B213/B703, E1019

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets and validation problems

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials, including PREP powder options

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of reactive metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: Thermo‑Calc (CALPHAD for alloy design), pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), ImageJ (particle morphology)

Last updated: 2025-08-27

Changelog: Added 5 FAQs on PREP and atomization, 2025 KPI comparison table with sources, two recent case studies, expert viewpoints, and curated tools/resources aligned with ISO/ASTM standards.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major PREP/EIGA capacity changes, or new OEM AM parameter sets affecting powder qualification.