3Dプリンター用金属粉末 は、様々な金属3Dプリンティングプロセスで原料として使用される特殊金属粉末である。これらの粉末により、積層造形技術を使用して複雑な金属部品やコンポーネントを層ごとに製造することができる。

3Dプリンター用金属粉末の概要

3Dプリンター用金属粉末は、従来の金属粉末と比較して、積層造形に適した特有の特性を示す:

- より微細な粒度分布

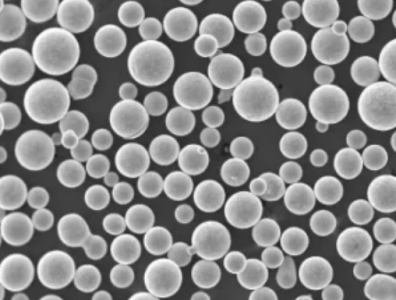

- 球状の形態

- 制御された微細構造と結晶学的テクスチャー

- 一貫した化学組成

- 流動性と充填密度の最適化

これらの特性により、パウダーを正確に堆積・溶融し、信頼性の高い機械的特性を持つ正確な部品を作ることができる。

最も一般的に使用される金属粉末は以下の通りである:

- ステンレス

- アルミニウム

- チタン合金

- コバルト・クロム

- ニッケル超合金

- 銅合金

さまざまな金属3Dプリント技術では、粉末床融合法、指向性エネルギー堆積法、バインダージェッティングプロセスが使用される。粉末の種類は、特定のプリントプロセスとの互換性に基づいて選択されます。

表1:金属3Dプリントプロセスの比較

| プロセス | 説明 | 使用金属 |

|---|---|---|

| パウダーベッド・フュージョン | 粉末を薄く延ばし、レーザーまたは電子ビームで選択的に溶かす。 | ステンレス、アルミニウム、チタン、ニッケル、コバルト合金 |

| 直接エネルギー蒸着 | 集束された熱エネルギー源が同時に注入された金属粉末を溶かす | ステンレス鋼、チタン、アルミニウム、コバルトクロム合金 |

| バインダー・ジェット | 液体結合剤が粉末粒子を選択的に結合する | ステンレス鋼, 工具鋼, 青銅, タングステンカーバイド |

金属粉末組成物

ここでは、商業用3Dプリントで一般的に使用される金属合金とその組成を紹介します:

表2:一般的な金属粉末の組成

| 合金 | 主な要素 | グレード例 |

|---|---|---|

| ステンレス鋼 | Fe、Cr、Ni、Mo | 316L、17-4ph、15-5ph、420 |

| アルミニウム | Al、Si、Mg、Cu | AlSi10Mg, AlSi7Mg0.6, AlSi12 |

| チタン | Ti、Al、V | Ti6Al4V, Ti6Al4V ELI |

| コバルト・クローム | Co、Cr、W、Ni、Fe、Si、Mn、C | CoCr、CoCrMo |

| ニッケル超合金 | Ni、Cr、Co、Mo、W、Al、Ti、Ta | インコネル625、インコネル718 |

| 銅合金 | 銅、亜鉛 | CuSn10, CuCr1Zr |

主な合金元素の比率を変えることで、特定の微細構造や機械的特性を得ることができる。また、性能を向上させるために微量添加物を含めることもできる。

表3:一般的な合金の元素組成範囲

| 合金 | 主要成分(wt%) | マイナー成分(wt%) |

|---|---|---|

| 316Lステンレス鋼 | Cr 16-18、Ni 10-14、Mo 2-3 | C, Si, P, S < 0.1 |

| AlSi10Mgアルミニウム | Al bal, Si 9-11, Mg 0.2-0.45 | Fe < 0.55、Mn < 0.45、Ti < 0.15 |

| Ti6Al4Vチタン | Al 5.5-6.75、V 3.5-4.5 | 鉄0.3、酸素0.2 |

| CoCrMo コバルトクロム | コ・バル、クレ26-30、モ5-7 | Si < 1, Mn < 1, C < 0.35, Fe < 0.75 |

| インコネル718ニッケル合金 | Ni 50-55、Cr 17-21、Nb+Ta 4.75-5.5 | Mo 2.8-3.3、Ti 0.65-1.15 |

金属粉末の特性

金属粉末の特性は、印刷品質、部品の機能性、生産経済性を左右する:

表4:積層造形用金属粉末の主要特性

| プロパティ | 典型的な範囲 | 役割 |

|---|---|---|

| 粒子径 | 10-75 μm | レイヤーの厚さ、細部の解像度、密度に影響する |

| 形態学 | 主に球形 | パッキング、展延性、流動性に影響 |

| 見かけ密度 | 固体の最大80 | 部品製造に必要な数量を決定する |

| タップ密度 | 固体の最大90 | 加工時の梱包効率を示す |

| 流量 | 最大50秒/50g | 印刷時のスムーズなパウダーの広がり |

| 化学純度 | 最高99.9%のターゲット金属 | 反応生成物や介在物の回避 |

仕様は、必要とされる正確な部品品質と機械的特性によって異なります。

レーザーベースのプロセスにおけるほとんどの金属では、部品の密度(>99%)と表面仕上げ(Ra 5-15μm)を最適化するために、理想的な粉末サイズは~20-45μmです。

球状の粉体は、均一に流れ広がります。不規則な形状はパッキングに悪影響を与え、欠陥の原因となる。バインダージェット用の粉末は、溶融しないので10~100μmにすることができます。

見かけ密度やタップ密度が高ければ、印刷時に高価な金属粉末を有効に利用できる。密度が低いと余分な無駄が生じる。

確実なフローは均一な層を保証する。流動性が悪いと、溶融が不均一になり、層が歪む。吸湿は流動性を著しく低下させる。

わずかな不純物であっても、合金の特性を低下させたり、印刷ノズルを詰まらせたりする可能性があります。高純度の原料を使用することが重要です。

表5:一般的な金属粉末のサプライヤー仕様

| 素材 | サイズ範囲 | 酸素含有量 | タップ密度 | 流量 |

|---|---|---|---|---|

| 316Lステンレス | 15-45 μm | 0.1 wt | 最大4.2 g/cc | 40秒 |

| AlSi10Mg | 25-55 μm | 0.45 wt | 最大2.7 g/cc | 32 s |

| Ti6Al4V | 10-75 μm | 0.13 wt | 最大2.7 g/cc | 50秒 |

| CoCr | 20-63 μm | 0.1 wt | 最大4.4 g/cc | 60秒 |

| Inconel 718 | 10-45 μm | 0.04 wt | 最大4.5 g/cc | 45秒 |

推奨される範囲内で操業することで、高い製品品質が保証される。過剰なばらつきは欠陥の原因となります。

金属粉末の用途

ここでは、3Dプリント金属部品を活用している最終用途の例を、使用されている代表的な合金とともに紹介します:

表6:金属AM部品の最終用途と合金

| 産業 | 申し込み | 使用金属 | メリット |

|---|---|---|---|

| 航空宇宙 | タービンブレード、フレーム、アンテナ | Ti合金、Ni超合金、Al合金 | 軽量化、複雑な冷却チャンネル |

| 自動車 | ブレーキレバー、ピストン、マニホールド | Al合金、ステンレス鋼 | 性能向上、連結アセンブリ |

| メディカル | 整形外科用インプラント、手術器具 | Ti、CoCr、ステンレス鋼 | 患者固有の形状、生体適合性 |

| 石油・ガス | バルブボディ、ポンプインペラ | ステンレス鋼、インコネル | 過酷な環境に耐える |

| 消費者 | ジュエリー、装飾美術 | 金合金、銀 | 複雑な形状、カスタムデザイン |

メタルアディティブは、各機能に最適な、より軽く、より強い製品を、少量生産のシナリオにおいて、従来の製造プロセスよりも低コストで実現する。

表7:金属3Dプリンティングと従来の方法の比較のハイライト

| メートル | メタルAM | サブトラクティブ加工 | キャスティング |

|---|---|---|---|

| パート・コンプレックス | 制限なし | ツールアクセスによる制限 | カビによる制限 |

| カスタマイズ | デザインの変更が容易 | 新しいプログラムが必要 | パターンの再設計 |

| 営業費用 | 最大10,000部品 | 高いセットアップ費用 | 高い金型費用 |

| 機械的性質 | 同等以上 | 方法による | 様々、熱処理 |

よくある質問

Q: プレアロイ金属粉末とブレンド金属粉末の違いは何ですか?

A: プレアロイ粉末は、メーカーがあらかじめ目標とする合金組成を作り、化学的均質性を確保しています。ブレンド元素粉末は、純金属粉末を印刷前に目標比率で混合し、溶解時に結合させたものです。

Q:これらの粉体特性はどのように測定・分析されるのですか?

A: 粒度分布はレーザー回折分析によって定量化される。形態と微細構造は、走査型電子顕微鏡と光学顕微鏡で調べる。密度はASTM規格に準拠したホール流量計とタップ密度計で測定する。化学分析は、原子吸光または発光分光法と不活性ガス融解を用いて酸素と窒素の含有量を測定する。

Frequently Asked Questions (Supplemental)

1) Which particle size distributions are best for different AM processes using 3D Printer Metal Powders?

- LPBF/SLM: 15–45 μm (tight PSD for spreadability and density)

- EBM: 45–105 μm (hot build reduces residual stress)

- DED: 45–150 μm (stable powder feeding)

- Binder Jetting/MIM: ≤22–30 μm (high green density and sinterability)

2) How many reuse cycles are acceptable for LPBF powders?

- It depends on alloy and controls. With sieving, blend-back, and monitoring O/N/H, PSD, and flow, many plants qualify 5–10 cycles before a full refresh. Define limits by mechanical property drift and defect analytics.

3) What are the key acceptance tests for incoming 3D printer metal powders?

- Chemistry (ICP/OES; O/N/H by inert gas fusion), PSD (laser diffraction per ASTM B822), morphology/cleanliness (SEM), flow and apparent density (ASTM B213/B212), tap density, Hall/Carney flow, and powder moisture. Request a lot-level Certificate of Analysis/powder passport.

4) Do green/blue lasers change powder requirements?

- Yes. For reflective alloys (Al, Cu), green/blue lasers improve absorptivity and broaden the process window, often enabling slightly coarser PSDs and higher build rates while holding density. Still specify spherical morphology and low oxide films.

5) How do post‑processing choices impact performance across alloys?

- HIP closes pores and boosts fatigue (notably Ti and Ni). Heat treatments per alloy (e.g., 17‑4PH H900, IN718 AMS 5662/5664) set strength/ductility. Surface finishing (shot peen, chemical/electropolish) reduces Ra and initiation sites; passivation (ASTM A967) benefits stainless parts in chlorides.

2025 Industry Trends and Data

- Powder traceability: Digital “powder passports” with chemistry, PSD, O/N/H, reuse count, and build linkage are becoming standard in aerospace and medical RFQs.

- Throughput: Multi‑laser LPBF, improved gas flow, and adaptive scanning yield 10–30% faster builds while maintaining density.

- Copper and aluminum renaissance: Green/blue lasers expand adoption of high‑conductivity Cu and reflective Al alloys for heat exchangers and RF parts.

- Sustainability: Argon recirculation, higher recycled content feedstocks, and extended reuse policies cut material OPEX and CO2e.

- QA automation: In‑situ melt‑pool/layer imaging with AI anomaly detection reduces CT burden and shortens qualification.

| KPI (3D Printer Metal Powders & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF relative density post‑HIP (Ti, Ni, SS) | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during LPBF (ppm) | ≤1000 | 100–300 | Oxide, defects | Machine vendor guidance |

| Qualified powder reuse cycles (LPBF steels) | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Build rate improvement (multi‑laser) | - | +10–30% | 生産性 | AMUG/Formnext 2024–2025 |

| Binder‑jet sintered density (316L) | 95–97% | 96–98% (≥99% w/HIP) | Mechanical reliability | OEM notes |

| Green/blue laser adoption (Cu/Al installs) | Pilot | Common on new lines | Conductive alloys | OEM releases |

| Recycled content in feedstock | 5–20% | 20–40% | ESG, cost | EPD/LCA disclosures |

References and standards:

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM F3302 (AM process control), ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook: Additive Manufacturing and Materials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: Green‑Laser LPBF of CuCr1Zr Heat Exchangers with Enhanced Density (2025)

- Background: An e‑mobility OEM needed compact copper heat exchangers with high thermal conductivity and leak‑tight channels.

- Solution: Switched to 515 nm green laser LPBF; spherical CuCr1Zr powder (15–45 μm), O ≤0.08 wt%; optimized gas flow and contour strategies; HIP + aging to peak conductivity.

- Results: As‑built density 99.3%, post‑HIP 99.9%; thermal conductivity 360–380 W/m·K; helium leak rate <1×10⁻⁹ mbar·L/s; build time −18% vs. IR laser baseline.

Case Study 2: Binder‑Jetted 316L Manifolds Achieving Near‑Wrought Properties via Sinter‑HIP (2024)

- Background: A robotics firm targeted cost and weight reductions for complex manifolds.

- Solution: Used 316L powder D50 ≈ 20 μm; controlled debind/sinter; HIP; implemented powder passports and SPC on shrinkage/porosity.

- Results: Final density 99.5%; UTS 550–570 MPa, elongation ~40%; unit cost −15% vs. machined assembly; CT reject rate −40%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Powder quality—especially interstitial control and PSD consistency—remains the strongest predictor of fatigue performance in metal AM.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Process choice should be driven by downstream finishing and qualification: LPBF for fine features, binder jetting for throughput, DED for large repairs.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AI‑assisted in‑situ monitoring tied to digital powder passports is rapidly becoming mandatory for regulated aerospace and medical builds.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ISO/ASTM 52907, 52904; ASTM F3302; ASTM B212/B213/B822

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- QA/Monitoring: Melt‑pool and layerwise imaging (EOS, SLM Solutions, Renishaw); CT scanning for porosity; LECO O/N/H (https://www.leco.com)

- Design/Simulation: nTopology (lattices, heat exchangers), Ansys Additive and Simufact Additive (distortion/scan strategy), Autodesk Netfabb

- Post‑processing: HIP service providers; electropolish/passivation (ASTM A967) for stainless; age/solution treatments per alloy specs (e.g., IN718 AMS 5662/5664)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trends with KPI table and standards; provided two case studies (CuCr1Zr green‑laser LPBF and binder‑jet 316L manifolds); added expert viewpoints with affiliations; compiled practical standards, QA, simulation, and database resources for 3D Printer Metal Powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing of Cu/Al powders are released.