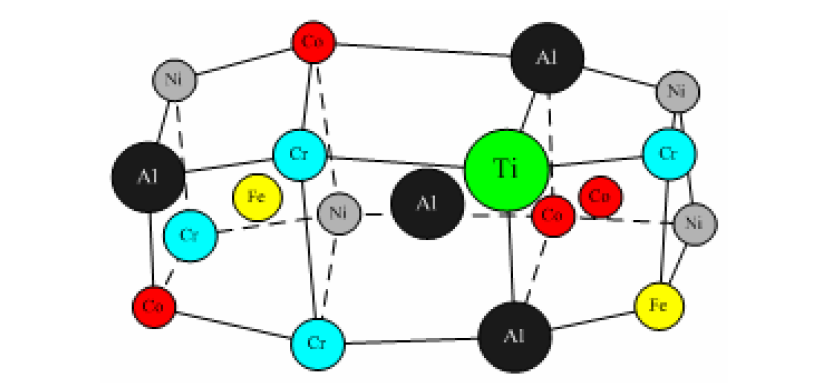

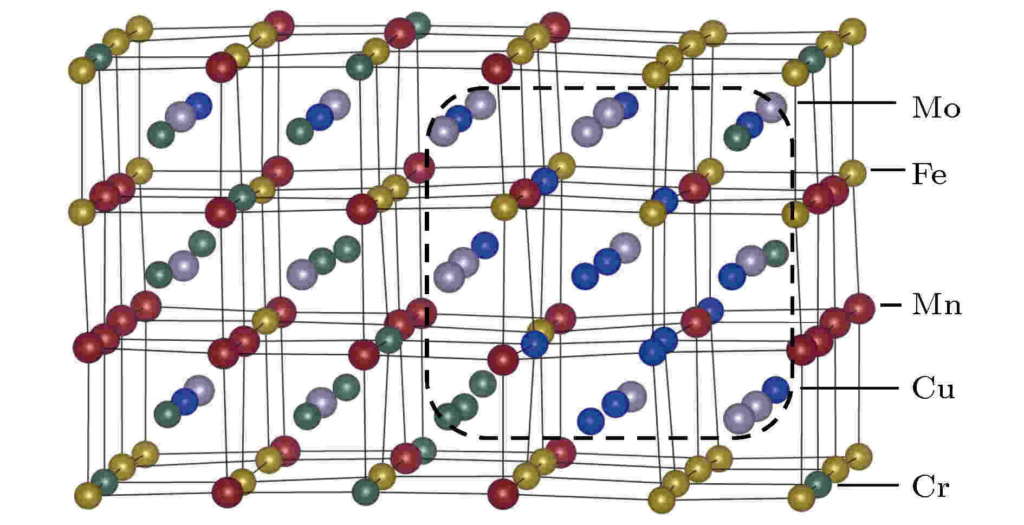

高エントロピー合金(略してHEA)とは、5種類以上の金属を等量またはほぼ等量混合して形成される合金のことである。高エントロピー合金粉末は、ブロック、コーティング、薄膜材料、その他の機能性材料を調製するための原料として幅広い用途が見込まれている。

高エントロピー合金(HEA) 合金は、5種類以上の元素が等しいか、ほぼ等しい原子比で構成されており、各元素の含有率は5%から35%である。このコンセプトは、1つまたは2つの元素に基づく合金の伝統的な設計からの脱却である。このコンセプトは、1つか2つの元素に基づく従来の合金設計からの脱却であり、合金開発の全く新しい道を開くものである。

均質な構造を持つ超微粒子の高エントロピー合金粉末は、ブロックやコーティングの調製に使用できるだけでなく、他の粉末の代替品としても使用できる。 高温合金粉末 Dプリンティング、レーザークラッディング、レーザアロイング、レーザリペア、レーザークエンチング、3Dラピッドプロトタイピング技術などの特殊条件下で使用され、機械加工における材料ロスを大幅に削減し、製品の低コスト化と高性能化を実現する。現在のところ、超微粒子高エントロピー合金粉末の主な調製方法は、メカニカルアロイングとガス/水アトマイズである。

メカニカルアロイング(MA)とは、高エネルギーボールミルの中で、粉体粒子と粉砕ボールが長時間激しく衝突し、粉体粒子が冷間溶接と破壊を繰り返し、粉体粒子中の原子が拡散することによって、金属または合金粉体を合金化し、合金粉体を得る粉体調製技術である。

真空微粒化粉末製造装置の動作原理は、金属または金属合金を真空条件下で溶解し、ガス保護条件下で、金属液体を微粒化し、断熱された中間取鍋とガイドチューブを流れ落ちる過程で、ノズルを通る高圧空気流によって多数の微細な金属液滴に分解することです、この微細な液滴は、飛行中に表面張力の作用により球状に形成され、粒子に凝固し、粉体製造が達成される。 微細な液滴は、飛行中に表面張力の作用により球状に形成され、粒子に凝固し、粉体製造が達成される。

高エントロピー合金粉末の優れた比強度、高温での優れた機械的特性、低温での優れた靭性、破壊強度、優れた磁気特性、超伝導性などの新しい特性は、高エントロピー合金粉末が航空宇宙、輸送、エネルギー、エレクトロニクス、バイオメディカル、金型、精密せん断工具、その他の用途に使用される道を開く。高エントロピー合金粉末は、水素貯蔵材料、放射線防護材料、電子拡散バリア層、精密せん断、電磁波シールド材料、溶射材料、硬質低摩擦係数および生物学的コーティング、バインダー、軟磁性材料およびホットスポット材料として使用されている。

近年の粉末技術の高度な発展により、印刷プロセスと印刷製品の性能が向上し、3D印刷に高エントロピー合金粉末を使用するようになりました。DEDとPBFの急速凝固により、従来の製造プロセスと比較して、印刷されたHEA製品の優れた特性が得られますが、これは急速凝固による結晶粒の微細化に起因します。3Dプリンティングは、材料の選択、設計、軽量材料の自由な製造、個々の設計、ナノアセンブリを組み合わせることを可能にする。高エントロピー合金粉末の新材料開発と構造最適化の必要性により、航空宇宙、エネルギー、金型、工具、その他の分野での用途に求められる複雑な形状を実現できるHEA製品のプリンティングが容易になった。

高エントロピー合金粉末材料は広く使用することができる。

高エントロピー合金粉末材料は、ブロック、コーティング、薄膜材料の調製に使用できる一方、3Dプリンティング、レーザークラッディング、レーザアロイング、レーザリペア、レーザークエンチング、3次元ラピッドプロトタイピング技術に特殊な条件下で使用される他の高温合金粉末の代替品としても使用できる。

加工時の材料ロスを大幅に削減できるため、低コストで高性能な製品を実現できる。一方、ナノ高エントロピー合金粉末材料は、触媒作用、表面プラズモン共鳴、エレクトロニクス、磁性、エネルギー貯蔵、高エントロピー合金ナノ材料は、触媒作用、表面プラズモン共鳴、エレクトロニクス、磁性、エネルギー貯蔵、バイオ/プラズマ・イメージングなどの分野における機能性材料としても使用できる。

高エントロピー合金粉末は、全体的に優れた機械的、物理的、化学的特性を有するブロック、板、コーティング、またはフィルムを調製するための原料として使用することができる。高エントロピー合金粉末は、ブロック、シート、コーティング、またはフィルムの調製のための原料として使用することができる。高エントロピー合金の実用性、加工性、環境への配慮を考慮すると、構造材料や機能材料の原料として有望である。高エントロピー合金粉末は、構造材料や機能材料の製造原料として幅広い用途がある。高エントロピー合金は、構造材料や機能材料の原料として大きな可能性を秘めている。

Frequently Asked Questions (Supplemental)

1) Which preparation route is best for High Entropy Alloy Powder used in PBF/LPBF?

- Gas or plasma atomization under high‑purity inert atmospheres. These routes yield spherical, satellite‑free particles with narrow PSD (typically 15–45 μm for LPBF) and low oxygen/nitrogen—critical for density and crack resistance.

2) Can mechanically alloyed (MA) HEA powders be used for AM?

- Yes, primarily for DED or cold spray where irregular particles are acceptable. For PBF, MA powders often need post‑spheroidization (plasma spheroidization) and de‑oxidation to meet flow and O/N specs.

3) What O/N/H targets are recommended for HEA powders in AM?

- Application‑specific, but common targets are O ≤0.05–0.10 wt%, N ≤0.02 wt%, H ≤0.002 wt% for crack‑sensitive systems. Verify by inert‑gas fusion (ASTM E1019).

4) How do composition ranges affect printability and properties?

- Cantor‑type FCC (e.g., CoCrFeMnNi) shows good ductility and low‑temperature toughness; BCC/B2‑lean (e.g., Al‑containing HEAs) improve high‑temperature strength but can be more crack‑prone, often requiring preheat, scan strategy tuning, or HIP.

5) Can High Entropy Alloy Powder be recycled between builds?

- With sieving, removal of spatter/oxides, and blend‑back controls, limited reuse is feasible. Track PSD, flow, apparent/tap density, and interstitials via a powder passport. Set site‑specific cycle limits based on tensile/fatigue trends and CT porosity.

2025 Industry Trends and Data

- Atomization upgrades: More suppliers use vacuum induction melting + inert gas atomization with argon recirculation and in‑line O2/H2O scrubbing to cut interstitials in HEA powders.

- Qualification accelerators: Digital powder passports tied to in‑situ melt‑pool imaging shorten allowables development for HEA components in aerospace and energy.

- Preheat and multi‑laser control: Elevated build‑plate preheats and harmonized gas‑flow ducts reduce cracking in Al‑rich or BCC HEAs; multi‑laser synchronization improves overlap quality.

- Function‑first alloys: Hydrogen storage, wear‑/corrosion‑resistant clads, and radiation‑tolerant parts drive adoption of Co‑/Cr‑lean, Fe‑Ni‑Mn‑based HEAs due to cost and ESG pressures.

- Binder jetting maturation: Fine HEA powders with sinter‑HIP routes reach near‑wrought density for complex heat‑exchanger and tooling inserts.

| KPI (High Entropy Alloy Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP (HEAs) | 99.5–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Flow, spread consistency | SEM image analysis |

| Typical LPBF PSD (μm) | 20–63 | 15–45 | Packing, melt stability | ISO/ASTM 52907 |

| Qualified powder reuse cycles | 3–5 | 5–8 | Cost, consistency | Plant case studies |

| Binder‑jet HEA final density with HIP | 98–99% | 99–99.5% | Mechanical reliability | OEM notes |

| Reported recycled content in HEA lots | - | 10–25% | ESG, cost | EPD/LCA reports |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1019 (O/N/H), F3302 (AM process control): https://www.astm.org

- ASM Handbook: Additive Manufacturing; High‑Entropy Alloys overview: https://dl.asminternational.org

- NIST AM Bench datasets and in‑situ monitoring: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF of Cantor‑Type HEA with Elevated Preheat for Cryogenic Components (2025)

- Background: An energy OEM needed ductile cryogenic brackets with low defect rates using CoCrFeMnNi High Entropy Alloy Powder.

- Solution: Gas‑atomized spherical powder (15–45 μm, O 0.06 wt%); build‑plate preheat 400–500°C; island hatch with contour pass; stress‑relief + HIP; shot peen and electropolish.

- Results: Post‑HIP density 99.92%; −196°C Charpy impact +18% vs. wrought baseline; CT porosity <0.05%; dimensional scatter −20%.

Case Study 2: DED Cladding of Wear‑Corrosion Resistant Al‑Containing HEA on Pump Shafts (2024)

- Background: A chemical processor required simultaneous wear and chloride corrosion resistance on shafts.

- Solution: Mechanically alloyed AlCoCrFeNi powder, plasma‑spheroidized; DED with interpass temperature control; post‑clad temper; slurry erosion and salt‑spray validation.

- Results: 3× wear life vs. 316L overlay; corrosion rate reduced 40% in 3.5% NaCl; downtime −25% over 12 months.

Expert Opinions

- Prof. Yong Zhang, Materials Scientist, City University of Hong Kong (HEA research)

- Viewpoint: “Controlling stacking fault energy via Mn/Ni balance in FCC HEAs enables exceptional cryogenic toughness—powder cleanliness preserves that advantage in AM.”

- Dr. Tresa Pollock, Distinguished Professor, UC Santa Barbara

- Viewpoint: “For HEAs in AM, solidification pathway control—via scan strategy and preheat—is as critical as composition for avoiding hot cracking.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Powder passports linked to in‑situ layer imaging and CT benchmarks are accelerating HEA adoption in regulated sectors.”

Affiliation links:

- CityU Hong Kong: https://www.cityu.edu.hk

- UC Santa Barbara: https://www.ucsb.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM E1019; ASTM F3302 for AM process control

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM/EDS for morphology and segregation; CT for porosity; EBSD for texture/grain size

- Simulation: Thermo‑Calc/DICTRA and CALPHAD‑based HEA thermodynamics; Ansys/Simufact Additive for scan and distortion; nTopology for lattice and conformal channels

- Databases/Guides: NIST AM Bench; ASM Handbook; open HEA datasets and CALPHAD assessed systems (various journals)

- Process playbooks: Preheat and parameter windows for Al‑rich HEAs; HIP + surface finishing sequences for FCC HEAs targeting cryogenic service

Last updated: 2025-08-22

Changelog: Added 5 FAQs targeting preparation routes, interstitial targets, and reuse; introduced 2025 trend KPI table with references; included two case studies (LPBF Cantor‑type HEA with preheat; DED Al‑containing HEA clads); added expert viewpoints with affiliations; compiled standards, metrology, simulation, and database resources for High Entropy Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new O/N/H limits for HEA powders, or new datasets on preheat strategies and HEA binder‑jet densification are released.