3Dプリンティング技術の中で、 SEBM(選択的電子ビーム溶解)技術 スキャン速度が速く、汚染もなく、利用率も高い。 球状金属粉 がSEBM技術適用の鍵となる。球状金属粉末の調製に関しては、PREP(Plasma Rotating Electrode System)技術により、SEBM技術で要求される良好な球状粉末と低中空粉末を得ることができる。そこで本稿では、PREP技術を用いて作製した球状金属粉末の用途と特徴について、以下のように述べる。 3Dプリンティング.

SEBMテクノロジーは、その重要な手法である。 アディティブ・マニュファクチャリング エネルギー利用率が高く、スキャン速度が速く、真空環境が汚染されず、他の技術に比べて成形効率が高い。高強度ステンレス鋼、チタン合金、高温合金の迅速な成形に効果的な方法である。そのため、この技術は近年、アディティブ・マニュファクチャリングの専門家によって強力に推進されている。

球状金属粉末は、SEBM技術を応用するための重要な原料である

これは、高い真球度、良好な流動性、低い不純物含有量、高い見掛け密度および振動密度、低中空粉、45~106μmの粒度濃度が要求される。

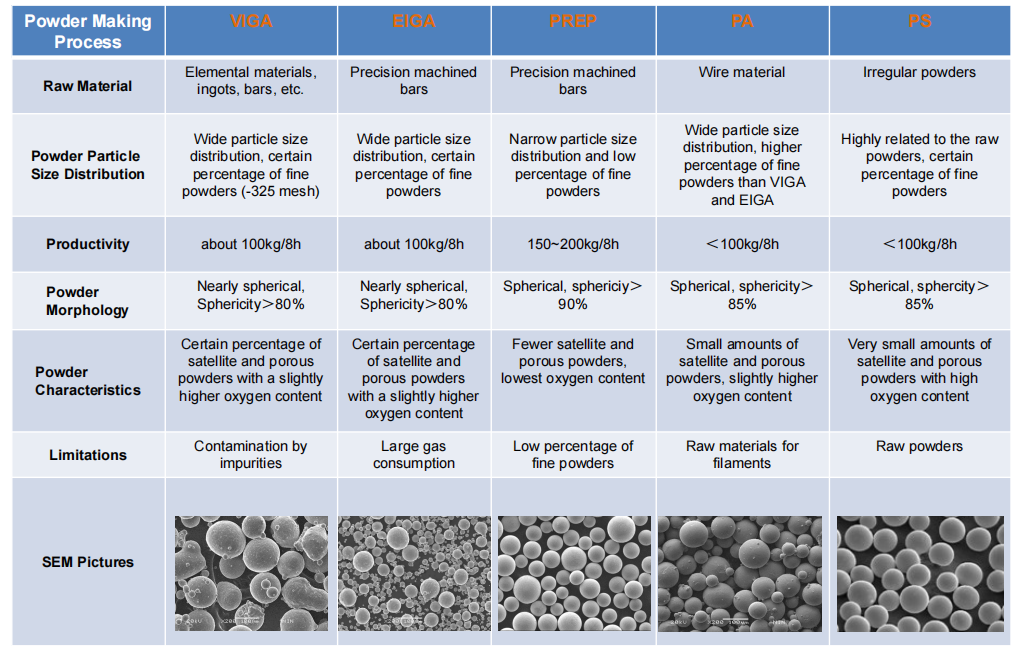

金属粉末の調製法には、水アトマイズ(WA)、ガスアトマイズ(GA)、プラズマアトマイズ(PA)、プラズマ回転電極法(PREP)、水素化物二水素化物(HDH)などがある。各粉末調製法にはそれぞれ特徴と利点がある。しかし、これらのプロセスで製造された粉末に比べ、PREPプラントで製造された粉末は、金属球状粉末のSEBM技術の原料要件をより良く満たしています。

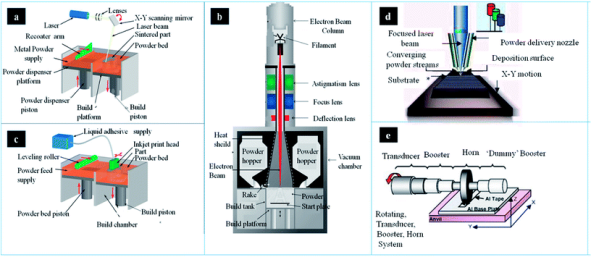

SEBMの成形原理は、部品の3次元CADモデルをスライスして層状にし、得られた離散データを成形システムに供給することである。成形システムで予熱工程が行われ、粉末層間の温度勾配が小さくなるため、部品の残留応力が減少し、成形部品の変形が減少します。予熱工程の後、電子ビームは、部品の各層断面のCADデータに基づいて、テーブル上に予め積層された粉末を選択的に走査し、溶融する。

未溶融の粉末は緩いままで、支持体として使用できる。層が加工されたら、テーブルを1層分下げ、次の層を積層して溶かし、新しい層を前の層に融着させる。パーツが完成するまでこの工程を繰り返し、パーツを真空ボックスから取り出し、パウダー回収システム(PRS)の高圧ガスでルースパウダーを吹き飛ばして3Dパーツを得る。成形工程中、成形部品はパウダー・ベッド内に留まり、その後のアニール熱処理に相当する形状追従熱処理を受けるため、部品内の残留応力を大幅に低減することができる。

球状金属粉末はSEBMにおいて重要な役割を果たす。粉末の品質を評価する指標は、通常以下の分野にある。

球状粉末の粒度分布は、最終的に形成される試料の重要な指標のひとつである。

粒度とは粉体の大きさのこと。粒度分布とは、ある範囲内にある異なるサイズの粉末の体積の割合を指す。SEBM技術では通常、濃縮された粒度分布と45~106μmの粒度範囲が要求される。

化学組成はパウダーの品質を示す第二の重要な指標である。酸素含有量、窒素含有量などは通常、粉末の品質を測定する上で重要な要素である。

真球度は粉体品質の3番目に重要な指標であり、PREP機は通常90%以上の真球度を達成し、これはVIGA、EIGA、PA、PS技術で製造された粉体よりもはるかに高い数値である。

パウダーの流動性は、ある量のパウダーが決められた口径の標準的な漏斗を流れるのにかかる時間で表される。流動性は真球度と関係があり、真球度が良いほど流動性が高く、印刷工程中の粉末の広がりを制御しやすくなる。その結果、球状パウダーは他の形状に比べて、このプロセスにおいてより多くの利点を持つ。

見掛け密度とは、標準容器に粉体を自由に充填し た後に測定した体積のことである。振動密度とは、容器内の粉末を所定の条件で振動させた後に測定した単位体積あたりの質量をいう。粉末の見かけ密度と振動密度が高いほど、粉末間の空隙が小さくなり、成形品の密度が高くなる。粉体の見かけ密度や振動密度に影響を与えるのは、粉体の粒径です。

プラズマ回転電極微粒化法は、電極またはプラズマトーチを熱源とし、金属または合金の棒を自己消費電極として使用する。棒は高速で回転し、その端面の溶融金属流は遠心力によって投げ出され、不活性ガス中で急速に冷却されて金属粉末となる。この方法は、チタン合金、ニッケル基高温合金、コバルト基高温合金、ステンレス鋼、耐火物金属粉末の製造に使用できる。この方法で調製した球状粉末の球形度は90%以上である。

以上、3Dプリンティング用SEBM技術におけるPREP装置で製造された球状粉末の特徴と用途の一部を説明した。次回以降、球状粉末の具体的なグレードの特性や特徴を通して、3Dプリンティングにおける球状粉末の用途や特徴を改めて分析したい。

Additional FAQs About Spherical Metallic Powder and PREP

1) Why is PREP preferred for SEBM feedstock?

- PREP produces highly spherical metallic powder with very low hollow/porous particles, low satellites, and low oxygen/nitrogen pickup, leading to superior flowability, consistent recoating, and higher density parts in SEBM’s vacuum, high-preheat environment.

2) What particle size distribution is ideal for SEBM?

- Typically 45–106 µm with a tight PSD. This range balances electron-beam absorption, thermal conduction, and stable spreading; PREP can be tuned to deliver concentrated cuts in this window.

3) How does PREP compare to gas/plasma atomization on impurities?

- PREP uses a solid bar feed in inert gas, minimizing melt exposure and splashing, which reduces oxide/nitride formation. Result: lower interstitials than many GA/PA routes, beneficial for titanium and superalloys.

4) Does PREP work for reactive and refractory alloys?

- Yes. PREP is widely used for Ti-6Al-4V, TiAl, Ni-based superalloys, CoCr, stainless steels, and refractory metals (e.g., Ta, Nb). The short melt residence time and inert environment help retain chemistry.

5) What in-coming QC should buyers require for PREP spherical metallic powder?

- Certificate of analysis with chemistry, O/N/H, PSD (sieve/laser), sphericity and morphology (SEM), Hall/Carney flow, apparent/tap density, satellite/void fraction (CT or metallography), and lot traceability to electrode/bar heat.

2025 Industry Trends for PREP Spherical Metallic Powder

- SEBM expansion beyond Ti alloys: More qualified parameter sets for Ni-base and CoCr in medical and aerospace.

- Larger PREP electrodes: Upsized bars improve yield of the 45–106 µm cut and reduce cost per kilogram.

- Inline analytics: On-machine pyrometry and off-gas sensors correlate with powder morphology for closed-loop control.

- Powder circularity: Vacuum de‑powdering and automated sieving extend reuse cycles while controlling O/N/H drift.

- Standards maturity: Wider adoption of ISO/ASTM 52907 for powder quality and SEBM-focused specs for PSD/sphericity.

2025 Market and Technical Snapshot (PREP Spherical Metallic Powder for SEBM)

| Metric (2025) | 値/範囲 | YoY Change | Notes/Source |

|---|---|---|---|

| Target PSD for SEBM | 45–106 µm | Stable | OEM SEBM guides |

| Typical sphericity (PREP) | ≥0.92–0.97 | Up slightly | Supplier SEM reports |

| Hollow particle content (PREP) | ≤0.5–1.0% by count | Down | CT-based QC adoption |

| Apparent density (Ti-6Al-4V PREP) | 2.6–3.0 g/cm³ | Stable | Datasheets |

| Flow (Hall, 50 g) | 12–18 s | Stable | プロセス制御 |

| Validated reuse cycles (with QC) | 6–10 cycles | +2 cycles | O/N/H + sieving programs |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52900 series: https://www.iso.org, https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov/ambench

- OEM SEBM technical notes and conference papers (medical/aero)

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Powder Improves SEBM Implant Yields (2025)

Background: A medical OEM sought to reduce porosity and scrap rates in lattice acetabular cups.

Solution: Switched from GA to PREP spherical metallic powder (45–106 µm, O ≤0.12 wt%); tightened sieving; implemented vacuum de‑powdering and O/N/H checks per reuse; tuned preheat and hatch.

Results: Relative density rose from 99.3% to 99.8%; CT-detected lack‑of‑fusion defects reduced by 60%; build-to-build dimensional Cpk improved from 1.3 to 1.8; powder spend -9% via 8 reuse cycles.

Case Study 2: SEBM Inconel 718 Ducts Using PREP Powder with Low Hollow Fraction (2024)

Background: Aerospace ducting required thin walls with minimal hot cracking and consistent flow.

Solution: Adopted PREP IN718 powder (hollow fraction ≤0.5%); elevated preheat schedule; contour-first scan; post-build HIP and aging.

Results: Zero through-wall porosity on CT; tensile properties met AMS 5662 equivalents; surface roughness Ra reduced 12% due to smoother recoating; yield improved by 8% across three builds.

Expert Opinions

- Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For electron beam powder-bed processes, powder sphericity and a narrow 45–106 µm cut are paramount—PREP powders consistently deliver the flow and packing SEBM needs.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Short melt history and inert conditions in PREP help preserve chemistry and minimize interstitials—critical for reactive alloys like titanium in vacuum builds.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot consistency hinges on measurable metrics—CT for hollow fraction, O/N/H analytics, and PSD monitoring should be standard for spherical metallic powder qualification.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- NIST AM resources on powder flow, density, and CT porosity methods

- https://www.nist.gov

- ASM Handbooks: Powder metallurgy; Materials characterization

- https://www.asminternational.org

- OEM SEBM knowledge bases and parameter guides (Arcam/GE Additive, etc.)

- Vendor technical libraries

- Software for PSD/flow analysis and QC (Malvern Mastersizer, Freeman FT4)

- Vendor application notes

Last updated: 2025-08-26

Changelog: Added 5 FAQs focused on PREP and SEBM; included 2025 trends with market/technical table; provided two recent case studies; compiled expert viewpoints; curated tools/resources for spherical metallic powder QC and SEBM

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder quality standards, OEMs release new SEBM parameter sets for PREP powders, or NIST publishes new CT-based hollow fraction benchmarks