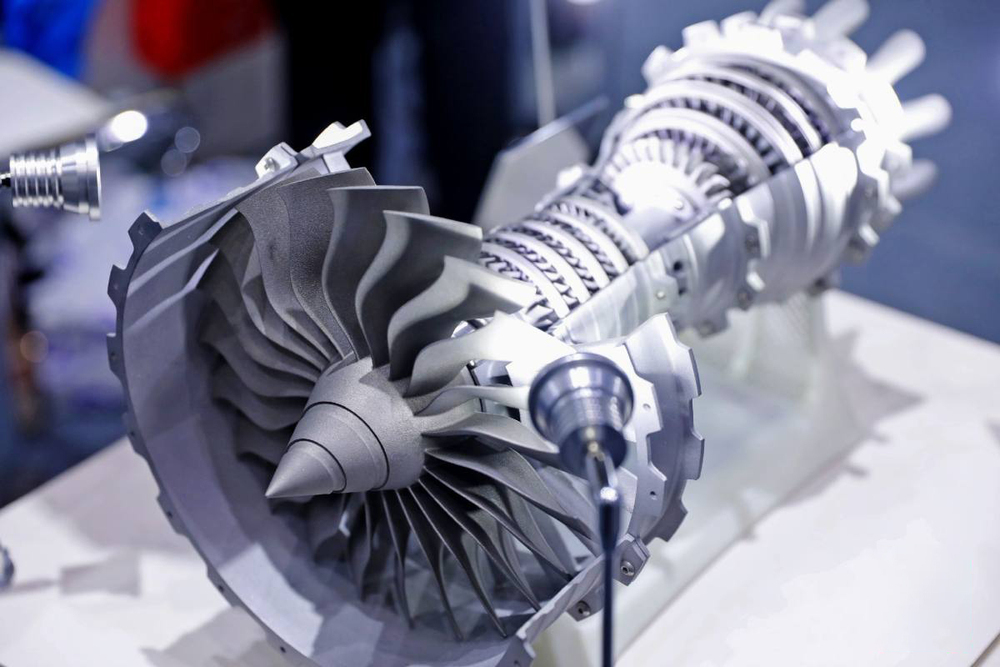

金属粉末の3Dプリント

金属粉末は、金属部品を3Dプリントするための最も重要な原材料であり、粉末特性は金属3Dプリント製品の品質を左右する最も重要な要因の1つである。一般的に直径1mm以下の粉末材料は3Dプリントに適していると考えられていますが、高品質の3Dプリント金属製品は、粉末の形状、粒子径、純度に対する要求が高くなります。3Dプリンティング装置の主な種類は、粉末補充方法によって、粉末散布、同軸粉末供給、横方向粉末供給がある。横方向粉末供給3Dプリント最終部品

最終部品の形状や寸法精度が低く、レーザーエネルギーを十分に活用できず、粉末利用率が低い。そのため、高品質の金属3Dプリンティング装置は、主に次のような方法で粉末を補充します。

(1)全体的な材料利用率が高い、(2)金型を開ける必要がなく、製造工程が少なく、サイクルタイムが短い、(3)複雑な構造の部品を製造できる、(4)製造工程を考慮せず、機械的特性要件に応じて自由に設計できる。近年、金属3Dプリンティングは急速に発展しており、GKNエアロスペース社は、フランスのエアバス社とサフラン社に直径2.5mのアリアン6ロケットノズル(SWAN)を供給している。

約1,000個の部品が約100個になり、コストが40%、納期が30%削減される。金属3Dプリンティングは主に、工業デザイン用のモデルの迅速な製造や複雑な金型の加工、小ロット、複雑な構造、高性能、大型の金属部品の製造に使用されます。金属3Dプリンティングは、添加材料として金属粉末を使用し、選択的レーザー溶融(SLM)、電子ビーム選択的溶融(EBSM)、レーザーニアネットフォーミング(LENS)などの高速成形法を使用して、コンピューター化されたデジタルモデルから直接ソリッドパーツに迅速に変換します。航空宇宙、防衛、医療、自動車、エレクトロニクス用途の高品質3Dプリント金属部品には、高い強度、寸法精度、水密性、軽量性が求められます。金属3Dプリントプロセスの品質管理手段 プリント装置に加えて、粉末の真球度や清浄度、粒度分布などの金属粉末の特性も重要です。

粉末の真球度と清浄度、粒度分布、酸素含有量、流動性、ルース充填密度 粉末の真球度と清浄度、粒度分布、酸素含有量、流動性、嵩密度など、金属粉末の品質も大きな影響を与える。

3Dプリンティング金属粉末の主要性能指標

(1) 純度。セラミック介在物は最終部品の性能を著しく低下させる可能性があり、これらの介在物は一般に融点が高く、焼結して形状を整えるのが難しいため、粉末にはセラミック介在物が含まれていない必要がある。さらに、酸素と窒素の含有量も厳密に管理する必要がある。現在の金属3Dプリンティング用粉末調製技術は、主にアトマイゼーション(エアロゾル化や回転電極アトマイゼーションなどの技術を含む)に基づいており、粉末は比表面積が大きく酸化しやすい。航空宇宙やその他の特殊用途では、この指標に対する顧客の要求はより厳しく、例えば高温合金粉末の酸素含有量は0.006%~0.018%、チタン合金粉末の酸素含有量は0.007%~0.013%、ステンレス鋼粉末の酸素含有量は0.010%~0.025%(いずれも質量分率)である。チタン合金粉末の場合、窒素、水素、チタンは高温でTiNとTiH2を形成し、チタン合金の塑性と靭性を低下させる。従って、粉末調製工程では雰囲気を厳密に管理する必要がある。

(2) 粉末の粒度分布。上述したように、異なる3Dプリンティング装置や成形プロセスでは、異なる粉末粒度分布が必要となる。現在、金属3Dプリンティングで一般的に使用されている粉末粒度範囲は、15~53μm(微粉)、53~105μm(粗粉)であり、場合によっては105~150μm(粗粉)に緩和されることもある[11]。金属粉末の粒子径の選択は、主に金属プリンタの異なるエネルギー源に基づいています。レーザーをプリンタのエネルギー源として使用すると、その微細な焦点スポットのため、微細な粉末を溶融しやすく、消耗品として15〜53μmの粉末を使用するのに適しています;電子ビームをエネルギー源とする粉体積層プリンターでは、集光スポットがやや粗いため、粗い粉体の溶融に適しており、53 ~ 105 μmの粗い粉体をメインとして使用するのに適しています。

(3) 粉末の形態。粉末の形態と粉末の調製方法は密接に関連しており、一般的に金属ガスや溶融液体から粉末にする場合、粉末粒子の形状は球状になる傾向があります。固体状態から粉末にする場合、粉末粒子の形状はより不規則になります。一般的に、真球度が高いほど粉体粒子の流動性は高くなります。

金属粉末の3Dプリント は98%以上の真球度が必要で、これにより印刷中に粉末を広げたり供給したりしやすくなる。エアロゾル化法と回転電極法は、高品質の3Dプリント用金属粉末を調製するための主な方法である。

- 粉体の流動性とルースパッキング密度。粉体流動性は、印刷工程における粉体散布の均一性と粉体供給プロセスの安定性に直接影響する。(4) 粉体の流動性とかさ密度。流動性は粉体の形態、粒度分布、かさ密度に関係する。粉末の粒子が大きいほど、粒度分布と密度が大きくなる。粉体粒子が大きいほど、粒子形状が規則的で、粒度組成に占める超微粉の割合が小さいほど、流動性が向上する。粒子 密度は変わらず、相対密度が増加し、粉体の移動度が増加する。粒子 表面に水やガスなどが吸着すると、粉体の流動性が低下する。粉体試料が所定の容器に自然に充填されたときの単位体積の粉体。粉体の質量。一般に、粉末の粒度が粗いほど嵩密度は高くなる。粉末が粗いほど嵩密度は高くなる。ルース 最終的な金属印刷製品の密度に対する嵩密度の影響は、決定的なものではない。かさ密度が最終的な金属印刷製品の密度に及ぼす影響について、決定的な証拠はないが、かさ密度を上げると粉末の流動性が向上する。

3Dプリンティングは、近年急速に発展している新興の材料製造技術である。3Dプリンティングは、さまざまな材料に適しており、応用範囲が広く、材料化率が高いからである。

金属粉末は金属3Dプリンティングの重要な消耗品であり、そのうちのAAと PREPの方法 AA法とPREP法は、航空宇宙産業への応用に成功している。AA法とPREP法は、航空宇宙産業で成功裏に適用されている。しかし、3Dプリンティング用の金属粉末は、以下の条件を満たす必要がある。 粉末サイズが小さく、粒度分布が狭く、真球度が高く、酸素含有量が低いこと 3Dプリンティング用の金属粉末の使用は、明らかに大きな課題である。金属粉末の3Dプリンティングへの応用において、PREP法が従来のAA法(VIGA法)よりも優れていることは明らかである。PREP法は、高品質の3Dプリント金属部品の調製において、従来のAA法(VIGA法)よりも明らかに有利であり、現在では同軸給電方式の3Dプリンターで広く使用されている。PREP法は、同軸搬送式3Dプリンターで広く使用されている。PREP法は、超微細な球状粉末(粒径50μmまで)を製造できることから、同軸搬送式3Dプリンティングマシンで広く使用されている。(粒径50μmまで)、および比較的低い生産 歩留まりと比較的低い生産性のため、粉末散布式3Dプリンティング装置におけるPREPの使用は比較的少ない。したがって、超微細球状金属粉末の歩留まりをさらに向上させるために、プロセスを最適化し、新世代のプラズマ回転電極アトマイズ粉末技術および装置を開発することが急務である、コバルト基合金、チタン合金などの高品質な超微粒子球状金属粉末の連続生産を実現する。

PREP法は、金属粉末のコストパフォーマンスを向上させ、様々なタイプの3Dプリンティング装置に適応させることができる。 これにより、PREP法のコストパフォーマンスが向上し、様々なタイプの3Dプリンティング装置に適応させることができるため、3Dプリンティングにおいてより広く使用されるようになる。

Frequently Asked Questions (FAQ)

1) What powder specs matter most for aerospace-grade Metal Powder Additive Manufacturing?

- Tight particle-size distribution (LPBF: typically 15–45 μm), high sphericity (>98% where possible), low satellites, low O/N/H (per alloy-specific limits), and consistent flowability and apparent/tap density per ISO/ASTM 52907.

2) How do PREP and gas atomization compare for aerospace parts?

- PREP (plasma rotating electrode) yields ultra-clean, highly spherical powders with low inclusions—ideal for critical LPBF/DED builds but with lower yield and higher cost. Gas atomization (VIGA/EIGA) provides scale and cost efficiency with excellent sphericity; EIGA reduces contamination via crucible-free melting.

3) What storage and handling practices minimize oxygen pickup and variability?

- Use sealed inert containers, maintain RH <10% and O2 <0.1% during handling, inert-glovebox or closed-loop powder stations, track reuse cycles, and test O/N/H, PSD, and Hall/Carney flow each cycle.

4) How many reuse cycles are acceptable in aerospace production?

- With closed-loop inert handling and sieving, 6–10 cycles are common before blending with 20–50% virgin powder. Qualification plans should define limits tied to oxygen increase and PSD shifts.

5) Which AM process should I choose for large aerospace structures vs intricate features?

- LPBF for fine, high-accuracy lattice and thin-wall features; EBM for larger, coarser titanium builds with lower residual stress; DED/LENS for large near-net structures and repairs; Binder Jetting for high-throughput small/medium components followed by sintering and HIP.

2025 Industry Trends in 3D Printing Metal Powders for Aerospace

- Multi-laser LPBF at scale: 8–12 laser platforms with synchronized stitching deliver 20–35% throughput gains while maintaining >99.7% relative density.

- AI in-situ control: Coaxial melt pool sensing with real-time parameter modulation reduces lack-of-fusion and improves fatigue scatter bands.

- Powder circularity: Closed-loop inert reconditioning extends reuse to 8–12 cycles with minimal chemistry drift; digital material passports improve traceability.

- Titanium and Ni-superalloy focus: Expanded PREP/EIGA capacity for Ti-6Al-4V, Ti-6242, Inconel 718/625 to meet flight-rate demand.

- Standardization: Faster qualification using ISO/ASTM 52907 + ASTM process routes; more OEM-shared parameter sets for cross-machine transfer.

2025 Performance and Supply Snapshot

| KPI (Aerospace AM Powders) | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF throughput gain | - | +20–35% | Multi-laser sync; higher scan speeds. OEM app notes |

| Relative density (LPBF Ti/Ni) | 99.5–99.8% | 99.6–99.9% | AI-assisted control; HIP optional. Peer-reviewed studies |

| Oxygen content AM-grade (wt%) | 0.03–0.08 | 0.02–0.06 | Closed-loop handling; ISO/ASTM 52907 |

| Typical reuse cycles (pre-blend) | 3–6 | 6–10 | Inert reconditioning; ASTM AM CoE |

| Powder price trend (Ti/Ni, USD/kg) | rising | stable to slight down | Added atomizer capacity. Wohlers 2025 |

| Argon use per kg powder (GA) | - | −25–40% | Argon reclamation systems. Plant reports |

| CT-detected lack-of-fusion in QA | medium | lower | In-situ feedback + parameter libraries. NIST/AM-Bench |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE process qualification resources https://amcoe.astm.org/

- NIST AM-Bench datasets and validation studies https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Ti‑6Al‑4V Brackets with AI In‑Situ Control (2025)

Background: An aerospace supplier scaling Ti‑6Al‑4V LPBF on a 12‑laser system observed stitch-line porosity and variable fatigue life.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QA (PSD 20–40 μm, O ≤ 0.12 wt% for Ti) and controlled reuse with 30% virgin blending.

Results: Porosity dropped from 0.42% to 0.11%; HCF life (R=0.1) median +28%; first‑pass yield +19%; stable properties through 8 reuse cycles confirmed by CT and O/N/H testing per ISO/ASTM 52907.

Case Study 2: EIGA 718 vs GA 718 Powders for Turbine Vane LPBF + HIP (2024)

Background: An engine OEM compared EIGA and GA Inconel 718 powders for vanes requiring excellent crack tolerance.

Solution: Parallel builds with identical scan strategies; HIP and solution aging; inclusion analysis by SEM/EDS; LCF/HCF testing.

Results: Both exceeded 99.8% density post‑HIP; EIGA batches showed ~12% fewer inclusions and slightly improved LCF; GA offered ~10% lower powder cost and better availability. Decision: EIGA for life‑limited hot‑section parts; GA for non‑critical hardware.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For aerospace LPBF, rigorous powder characterization—oxygen, flow, PSD per ISO/ASTM 52907—has greater impact on part reliability than marginal increases in laser power.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronization of multi‑laser strategies is essential to avoid stitch defects and preserve isotropy and fatigue strength in flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round‑robin datasets are compressing powder and process qualification timelines, enabling faster cross‑platform parameter adoption for aerospace alloys.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM (requirements and test methods)

https://www.iso.org/standard/78974.html - ASTM AM CoE: Standards, qualification guides, round‑robin data

https://amcoe.astm.org/ - NIST AM‑Bench: Public datasets for validating LPBF/EBM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials (3D printing metal powders), and specs

https://senvol.com/database - HSE ATEX/DSEAR safety guidance for metal powder handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategy optimization), AdditiveFOAM (thermal/porosity simulation), Thermo‑Calc (CALPHAD for alloy design), pyAM utilities

Last updated: 2025-08-27

Changelog: Added FAQs tailored to aerospace powder requirements, 2025 trends with KPI table and sources, two recent aerospace-focused case studies, expert opinions, and practical tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEM multi‑laser parameter releases, or supply/cost shifts for Ti/Ni aerospace powders.